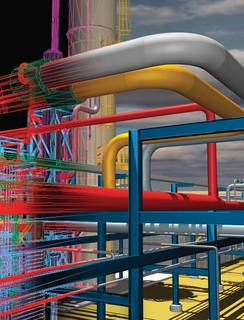

Modele trójwymiarowe projektów aplikacji przemysłowych dają pełniejszy obraz ich funkcjonowania i zmian wprowadzanych w rzeczywistości.

Modele trójwymiarowe projektów aplikacji przemysłowych dają pełniejszy obraz ich funkcjonowania i zmian wprowadzanych w rzeczywistości.

W ciągu ostatnich dwudziestu lat modele 3D stały się normą przy projektowaniu nie tylko budynków, elementów przestrzeni użytkowej, ale też aplikacji i procesów przemysłowych. Korzyści z ich stosowania są ogromne. Dzięki rozwojowi układów grafiki komputerowej wprowadza się tę metodę przy opracowywaniu coraz bardziej złożonych projektów.

Coraz większa liczba inżynierów i menedżerów branży przemysłowej postrzega modelowanie 3D jako kolejny, logicznie uzasadniony krok ku optymalizacji i zwiększeniu efektywności oraz bezpieczeństwa procesów przemysłowych. To oczywiste, wziąwszy pod uwagę, że modele trójwymiarowe są bodaj najlepiej dostosowanym do naszego, ludzkiego sposobu percepcji otaczającej nas rzeczywistości odzwierciedleniem projektowanych aplikacji. Przekładanie elementów projektu trójwymiarowego na szereg połączonych ze sobą obrazów dwuwymiarowych niesie ze sobą zwykle pewne trudności w ostatecznej ich interpretacji i może prowadzić do powstania błędów. Stąd wykorzystanie modeli 3D w coraz większej liczbie aplikacji projektowych, począwszy od branży motoryzacyjnej, poprzez budowlaną, a skończywszy na przemyśle. Pojawienie się modeli 3D aplikacji przemysłowych to efekt wciąż wzrastającej w ostatnich latach złożoności procesów produkcji i przetwarzania oraz astronomicznych wręcz kosztów wszelkich poprawek i zmian wprowadzanych w nieprawidłowym projekcie. Ponieważ modele 3D już od dawna z powodzeniem stosowane są w projektach budynków i samochodów, wypracowane tam narzędzia i metodologia projektowania jest już na tyle dopracowana i sprawdzona, że jej implementacja na gruncie przemysłowym nie przysparza większych problemów.

Poza wspomnianymi już wcześniej, niemal oczywistymi korzyściami wynikającymi ze stosowania modeli trójwymiarowych, jak możliwość uniknięcia sprzeczności (np. w przebiegu kanałów kablowych i innych instalacji), dodatkowym atutem takiego podejścia do projektu jest jego pełna kontrola i możliwość odniesienia do rzeczywistości już od najwcześniejszych stadiów modelowania. W odróżnieniu od klasycznego podejścia opartego na wnikliwych analizach schematów i diagramów na rysunkach 2D, modele trójwymiarowe umożliwiają pełniejszą interakcję działań wszystkich podmiotów zaangażowanych w realizację projektu, od inżynierów aż po menedżerów, którzy mogą obejrzeć i zmienić aplikację na długo przed jej faktyczną budową.

Wychodząc naprzeciw zapotrzebowaniu użytkowników aplikacji przemysłowych, ale również inżynierów i konstruktorów, Autodesk – dystrybutor popularnego pakietu AutoCAD, dołącza do niego coraz to nowe narzędzia obsługujące modelowanie trójwymiarowe, a ponadto oferuje osobne dedykowane pakiety do projektowania i modelowania w tej technice.

Rozszerzenie funkcjonalności modeli 3D na cały cykl funkcjonowania projektowanej aplikacji

Model trójwymiarowy całego obiektu czy aplikacji to oczywiście podstawowy element każdego projektu 3D. W nim właśnie zaprezentowane są wszystkie istotne elementy aplikacji, jak np. położenie zbiorników, przebieg rur, lokalizacja konstrukcji nośnych i wsporników stalowych, korytarze i ciągi komunikacyjne, trasy okablowania itp. Modele inżynierskie współczesnych aplikacji przemysłowych są niewiarygodnie wręcz szczegółowe i skomplikowane, częstokroć wymagają obsługi ze strony specjalnie przeszkolonych i doświadczonych programistów. W związku z tym istnieje zagrożenie, że tak niezbędne i jakże przydatne modele 3D powstałe w czasie projektowania aplikacji i po jej uruchomieniu przekazane w postaci dokumentacji technicznej użytkownikowi, staną się z czasem nieaktualne i nieużyteczne. W każdym bowiem zakładzie w trakcie jego eksploatacji wprowadzane są zamiany, drobne przeróbki, naprawy, adaptacje itp., które wymagają aktualizowania dokumentacji, a tylko bardzo duże zakłady przemysłowe są w stanie zatrudnić lub wynająć osobę z umiejętnością sprawnego operowania dokumentacją komputerową 3D. W przypadku braku aktualizacji taka dokumentacja traci wartość użytkową. W efekcie końcowym niejednokrotnie zarzuca się korzystanie z modeli 3D na poczet aktualizacji i wprowadzania zmian na schematach 2D, prostszych w obsłudze dla operatorów i inżynierów, nieznających zaawansowanych funkcjonalnie narzędzi komputerowych. Dlatego też mimo niezaprzeczalnych zalet technologii modelowania 3D w zakładach przemysłowych, wciąż bardziej popularne i używane w praktyce są dokumentacje techniczne aplikacji bazujące na schematach i rysunkach dwuwymiarowych. Pakiety programowe służące do obsługi modeli 3D są bowiem jeszcze zbyt skomplikowane i zbyt drogie, by miały szansę stać się narzędziami popularnymi. Ponadto, nawet gdyby ich obsługa stała się łatwiejsza, i tak zawierają przede wszystkim funkcje i narzędzia zoptymalizowane w kierunku tworzenia modelu w trakcie projektowania, nie zaś przydatne inżynierom czy operatorom systemów już w trakcie ich eksploatacji.

Warto również zwrócić uwagę, że każdy model aplikacji jest w pełni użyteczny, jeżeli jest aktualny i dostarcza tych informacji, które są faktycznie potrzebne. Na przykład nadmiar szczegółowych informacji o rurach czy okablowaniu, niezbędnych w procesie projektowym i wykonawczym systemu aplikacyjnego, jest zupełnie niepotrzebny operatorowi w czasie późniejszego jego użytkowania. Ponadto najlepiej, jeżeli dostaje on z modelu informacje dotyczące jego konkretnego miejsca pracy, a nie wymaga się od niego szukania tych danych na kompletnym schemacie czy modelu.

Dla większości osób najistotniejszą kwestią w dostępie do dokumentacji aplikacji w trakcie jej eksploatacji jest szybki dostęp do konkretnych informacji, pomocnych w obsłudze czy szybkiej identyfikacji stanu pracy lub wybranych parametrów urządzenia, np. poprzez kliknięcie odpowiedniego elementu na modelu i wejście w bardziej szczegółowe informacje o nim. Istotną kwestią z punktu widzenia organizacji programu komputerowego jest więc zapewnienie różnych widoków, warstw i opcji dostępu do danych, a przede wszystkim ich aktualności i zgodności ze stanem rzeczywistym aplikacji.

Czy model aplikacji jest aktualny?

Swobodny i zrozumiały dla operatora dostęp do trójwymiarowego modelu aplikacji to jednak dopiero 20–25% sukcesu. Znacznie większe znaczenie ma wspomniana już wcześniej kwestia bieżącego utrzymania jego aktualności i zgodności ze stanem faktycznym rzeczywistej aplikacji. Zapewnienie właściwego poziomu i szybkości aktualizacji modelu w dokumentacji determinują dwa podstawowe czynniki:

- nakazy odgórne – z działu zarządzania i obsługi procesów produkcji,

- żądania oddolne – zlecenia bezpośrednio od pracowników i serwisantów.

Z praktycznych doświadczeń niektórych firm wynika niezbicie, że bardziej skutecznym sposobem i drogą egzekwowania uaktualnień jest ich żądanie ze strony pracowników. Dzięki nim idea aktualizacji danych o aplikacji szybciej przeradza się w czyn. W przypadku konstrukcji przestrzennych dobrym sposobem szybkiego nanoszenia zmian w modelu jest posługiwanie się skanerem laserowym, który umożliwia bardzo szybkie wymiarowanie elementów w przestrzeni i przenoszenie wyników pomiarów w postaci cyfrowej bezpośrednio do programu obsługującego model 3D. Dane pozyskane w ten sposób tworzą w programie tzw. „chmurę punktów”, odwzorowując model przestrzenny wymiarowanego obiektu. Komputer przetwarza te dane, porównując je z modelem już istniejącym w bazie projektowej i sukcesywnie nanosi poprawki w wymiarach i kształcie elementów modelu, dopasowując go ostatecznie do aktualnego stanu rzeczywistego.

Inna metoda aktualizacji bazuje na zdjęciach cyfrowych danego obiektu i ich tzw. zszywaniu. Z kilku zdjęć obiektu, wykonywanych pod różnymi kątami, możliwe jest wygenerowanie ostatecznego, syntetyzowanego obrazu trójwymiarowego, który następnie za pomocą specjalistycznych narzędzi programowych przetwarzany jest na model cyfrowy. W gruncie rzeczy obie metody są bardzo podobne z technologicznego punktu widzenia i metodologii uzyskiwania końcowych modeli wymiarowanych obiektów. Druga z opisanych metod stosowana jest obecnie powszechnie w projektowaniu i modelowaniu obiektów budowlanych, mieszkalnych i komercyjnych oraz renowacji zabytków. Twórcy pakietów programowych, obserwując zapotrzebowanie rynkowe, podejmują jednak usilne starania, by była możliwość jej szerszego wykorzystania do modeli aplikacji przemysłowych. Docelowo wykonanie około 20 zdjęć obiektu pod różnymi kątami powinno zapewnić odpowiedni materiał wejściowy do obróbki przez komputer i wytworzenie przez niego w ciągu kilkugodzinnego procesu obliczeniowego gotowego modelu do porównania z obiektem już zdefiniowanym w bazie (np. z okresu projektowania).

Wejście modeli 3D do przemysłu – to już się dzieje

Już dziś jesteśmy świadkami radykalnych zmian w procesie zarządzania i monitoringu aplikacji i procesów przemysłowych. Technicy i serwisanci już wkrótce będą mieli możliwość współpracy w czasie rzeczywistym, co więcej – komunikacji w tym trybie z serwerami zawierającymi bazę danych o parametrach procesów i aktualnym wyglądzie modelu 3D konkretnych elementów aplikacji. Ponadto możliwe będzie skorzystanie przez nich w trybie on-line z porad ekspertów, doświadczonych grup serwisowych i innych, w celu jak najszybszego, i co ważne, zdalnego rozwiązywania pojawiających się w systemie zagrożeń, awarii, wyłączeń itp. Kluczem do takiej organizacji pracy tych wszystkich podmiotów jest ich dostęp z poziomu komputera PC do aktualnego i jednolitego dla wszystkich modelu trójwymiarowego, umożliwiającego niejako spacerowanie po zakładzie i oglądanie wybranych fragmentów instalacji. Co istotne, w ten sposób eliminuje się zagrożenie bezpieczeństwa osób, które koniecznie musiałyby się pojawić w zakładzie (niejednokrotnie w strefach zagrożenia np. wybuchem czy porażeniem prądem) w celu oględzin maszyny czy uszkodzonego modułu.

Przedstawiony model zarządzania i serwisowania aplikacji przemysłowych możliwy będzie do realizacji w praktyce już za około dwóch do pięciu lat, biorąc pod uwagę aktualną szybkość rozwoju technologii komputerowych, wzrost szybkości przetwarzania danych przez procesory i układy obróbki obrazów graficznych, a do tego usilne starania producentów specjalistycznego oprogramowania do aplikacji tych nowinek w swoich produktach.

Artykuł pod redakcją dr. inż. Andrzeja Ożadowicza, AGH-Kraków

System rzeczywistości wirtualnej firmy Invensys – szkolenia interaktywne i w pełni bezpieczne

Najpierw powstał Wii Games. Później był Wii Fit. Obecnie firma Invensys Process Systems ogłosiła wprowadzenie do swojej oferty stylizowanego na środowisko gry komputerowej systemu szkoleniowego, który nie tylko umożliwia przeszkolenie pracowników z wykorzystaniem wirtualnego modelu zakładu przemysłowego, ale także pozwala kilku pracownikom na wzajemne działania interaktywne w tak stworzonej rzeczywistości wirtualnej.

Technologia Virtual Reality Process, opracowana w firmie Invensys, to nowoczesny system interaktywnych interfejsów HMI 3D nowej generacji, pozwalający wielu pracownikom na szkolenie się w obsłudze swoich własnych aplikacji jednocześnie, przy wykorzystaniu tego samego środowiska i modelu całego zakładu przemysłowego. Szefowie firmy Invensys, którzy prezentowali omawianą tu technologię w lutym ubiegłego roku, podkreślali, że system ten umożliwia efektywne szkolenie rożnych pracowników, przy jednoczesnym zachowaniu całkowitego bezpieczeństwa ich samych i aplikacji, którą mają docelowo obsługiwać. – Oferujemy coś więcej niż tylko zwykły pakiet szkoleniowy; to środowisko uwydatniające rolę człowieka w procesie sterowania i monitoringu – stwierdził Tobias Scheele, wiceprezes firmy Invensys ds. zaawansowanych technologii. – W tym szkoleniu pracownicy uczą się współdziałania, kształtują potrzebę funkcjonowania w grupie. To właśnie było naszym podstawowym celem. W odróżnieniu od innych tego typu programów i systemów, w naszym środowisku wirtualnym operatorzy mogą współpracować ze sobą oraz wprowadzać zmiany w sterowniach, układach sterujących i monitorujących, korzystając z tej samej bazy danych. Mamy również możliwość optymalizacji i ukierunkowania umiejętności pozyskiwanych przez pracowników w czasie szkolenia, a niektóre z nich wdrażać nawet do rzeczywistej aplikacji – wyjaśniał dalej pan Scheele.

Dla niektórych pracowników i operatorów idea wykorzystania rzeczywistości wirtualnej i platform interfejsu gier komputerowych w szkoleniu nie jest niczym zaskakującym i nie różni się zasadniczo od gry na stacjach PlayStation. Jest jednak grupa osób, dla których jest to kompletna nowość i spoglądają na nią z pewną nieufnością. – W czasie opracowywania technologii wirtualnej jednym z kluczowych elementów była obserwacja, jak operatorzy pracują interaktywnie ze skomplikowanymi układami sterowania, i zaobserwowano, że wielu z nich odczuwało w tym obszarze pewien dyskomfort – przyznaje Maurizio Rovaglio, konsultant w firmie Invensys. – Podjęliśmy zatem pewne działania zmierzające do optymalizacji tych procedur i oddźwięk ze strony użytkowników był bardzo pozytywny – dodaje.

Specjaliści firmy Invensys spodziewają się że opracowana przez nich platforma szkoleniowa zrewolucjonizuje postrzeganie procesów szkoleniowych przez pracowników i grupy inżynierskie, kształtując nie tylko ich własne umiejętności, ale również zdolność do działania interaktywnego pomiędzy nimi nawzajem i z obsługiwanym sprzętem. Technologia wykazuje więc potencjał do szybszego i bardziej gruntownego wyszkolenia kadry pracowniczej, zwiększając jednocześnie bezpieczeństwo aplikacji w rzeczywistym zakładzie produkcyjnym.

– Nasze obserwacje działań prowadzonych na nowej platformie szkoleniowej i ich efektów są bardzo obiecujące – zaznacza Tobias Scheele. – Dostępne dotychczas pasywne środowiska szkoleniowe z modelami trójwymiarowymi kształtują co prawda dość dobrze umiejętności pojedynczych osób, jednak brak możliwości interakcji i pracy w czasie rzeczywistym pozbawia ich dodatkowych, cennych doświadczeń – dodaje. Wdrożenie systemu wirtualnej rzeczywistości w cyklach szkoleniowych konkretnych zakładów przemysłowych już wkrótce powinno przyczynić się do wzrostu bezpieczeństwa, spadku wskaźników awaryjności aplikacji przemysłowych i zwiększenia wydajności produkcji. Możliwość wirtualnych, interaktywnych szkoleń ma szczególne znaczenie w branży chemicznej, energetycznej i przetwórstwa ropy i gazu, gdzie szkoleni pracownicy mogą skorzystać na bieżąco z wiedzy ekspertów, wymieniać między sobą poglądy i sposoby rozwiązania wybranych praktycznych problemów, bez uszczerbku dla ciągłości i jakości produkcji w zakładzie, które wiążą się z reguły ze znacznymi stratami finansowymi.

W opracowanym systemie Virtual Reality Process przewidziano wiele wariantów i scenariuszy szkoleniowych, takich jak: projektowanie procesów przemysłowych, inżynieria zarządzania procesami i bezpieczeństwem w zakładach, ale jak podkreśla Scheele, użytkownicy już zgłaszają nowe pomysły i odkrywają dodatkowe zalety już zaaplikowanych narzędzi. – Nasze rozwiązanie będzie wciąż rozwijane i testowane w coraz to nowych środowiskach i aplikacjach, skutkiem czego wzrastać będzie jego potencjał i możliwości praktycznych zastosowań – zaznacza na koniec Tobias Scheele.

Autor: Robert Shear