Armatura przemysłowa jest zazwyczaj kluczowym komponentem linii technologicznych. Od jakości wykonania wchodzących w jej skład elementów zależy ciągłość procesów produkcyjnych oraz bezpieczeństwo ludzi i infrastruktury technicznej. Na nowoczesną armaturę przemysłową składa się dziś wiele różnorodnych komponentów wspartych przez systemy automatyki. To wiele nowych wyzwań dla działów utrzymania ruchu.

W zależności od branży i konkretnych zastosowań istnieją oczywiście różne wymagania w stosunku do elementów składowych armatury przemysłowej. Właściwy dobór wymaga wiedzy i doświadczenia, stąd dość powszechna jest specjalizacja dostawców armatury i różnych jej komponentów w zakresie obsługi wybranych branż. Odbiorcy od wielu lat korzystają z usług wybranych dostawców i producentów, ufając jakości oferowanych przez nich produktów. Na tym rynku ważne są też certyfikaty i atesty. Liczy się jakość, trwałość i bezpieczeństwo. Szczególnie ten ostatni element może być bardzo ważny tam, gdzie nieszczelności w instalacji transportującej medium mogą przynieść bardzo poważne skutki. Jak wszędzie, ważnym składnikiem przy podejmowaniu decyzji o zakupie jest cena, ale w tej dziedzinie na pewno nie jest decydująca.

W Polsce od 1996 r. działa Stowarzyszenie Polska Armatura Przemysłowa (SPAP) z siedzibą w Kielcach. Stawia sobie za cel promocję polskiej armatury przemysłowej i konsolidację polskich producentów, by skuteczniej stawiała czoło konkurencji firm zagranicznych. Stowarzyszenie uważa, że jest to możliwe, bo pod względem jakości wykonania oraz nowoczesności rozwiązań konstrukcyjnych polska armatura należy do najlepszych na świecie i ma bardzo dobrą renomę wśród użytkowników krajowych i zagranicznych. Członkami SPAP są między innymi tacy producenci, jak: ZETKAMA, Śląskie Zakłady Armatury Przemysłowej „ARMAK”, Fabryka Armatury Przemysłowej „WAKMET”, FAL-Fabryka Armatur, Fabryka Armatur „GŁUCHOŁAZY”, Fabryka Armatur „JAFAR”, Zakład Armatury „CHEMAR”, TOFAMA, „MAŁAPANEW” Armatura, Zakłady Mechaniczne „CHEMITEX”, Zakłady Automatyki „POLNA”, Fabryka Armatury IDMAR, Przedsiębiorstwo Produkcyjno-Usługowo-Handlowe „Andrex”. Wiele z tych zakładów może się poszczycić długą obecnością na naszym rynku.

Rynek armatury przemysłowej

Założona w 1985 roku Grupa Freedonia – międzynarodowa firma zajmująca się badaniami rynku – w jednym z opublikowanych niedawno badań ocenia, że światowy popyt na armaturę przemysłową będzie rosnąć do 2015 roku o 5,4% rocznie i osiągnie wartość 94 mld USD. Główne źródło wzrostu to nadal rozwój przemysłu w rejonie Azji i Pacyfiku, ale również ożywienie w USA i na rynkach Europy Zachodniej odbudowujących się od 2010 r. W Azji wzrost zapotrzebowania na zawory na dojrzałych już rynkach w takich krajach, jak: Australia, Japonia, Nowa Zelandia, Singapur i Korea Południowa pozostanie na średnim poziomie, natomiast znaczny wzrost osiągną rynki krajów rozwijających się, głównie Indie i Chiny.

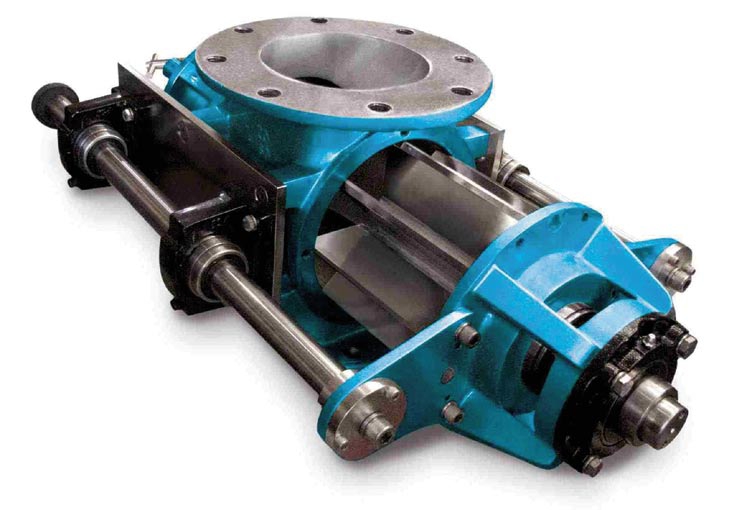

Armatura przemysłowa to w znacznej mierze zawory i przepustnice. W ocenie firm analitycznych użytkownicy przemysłowi będą wykorzystywać w coraz większym stopniu systemy zautomatyzowane. Również nowoczesne rozwiązania konstrukcyjne i materiałowe będą chętnie wykorzystywane w związku z dążeniem do wzrostu efektywności. Oczywiście koszt zaworów nadal ma podstawowe znaczenie, dlatego zawory z napędami preinstalowanymi będą wybierane rzadziej. Niemniej jednak tradycyjne zawory będą w dalszym ciągu stanowiły 54% całkowitego światowego popytu na zawory w 2015 r. Dziś wśród krajów rozwijających się tylko Chiny są zarówno znaczącym producentem, jak i odbiorcą armatury przemysłowej.

Armatura przemysłowa to w znacznej mierze zawory i przepustnice. W ocenie firm analitycznych użytkownicy przemysłowi będą wykorzystywać w coraz większym stopniu systemy zautomatyzowane. Również nowoczesne rozwiązania konstrukcyjne i materiałowe będą chętnie wykorzystywane w związku z dążeniem do wzrostu efektywności. Oczywiście koszt zaworów nadal ma podstawowe znaczenie, dlatego zawory z napędami preinstalowanymi będą wybierane rzadziej. Niemniej jednak tradycyjne zawory będą w dalszym ciągu stanowiły 54% całkowitego światowego popytu na zawory w 2015 r. Dziś wśród krajów rozwijających się tylko Chiny są zarówno znaczącym producentem, jak i odbiorcą armatury przemysłowej.

Jeśli chodzi o najważniejszych światowych producentów zaworów, to wywodzą się oni z krajów uprzemysłowionych o dobrze rozwiniętych rynkach wewnętrznych i dysponujących dużą wiedzą techniczną. Czołowe firmy pochodzą z krajów, takich jak: Niemcy, USA, Japonia i Włochy i razem odpowiadały w 2010 roku za 45% światowych dostaw zaworów wg wartości sprzedaży. Wyjątkiem są tu Chiny – największy obecnie producent zaworów – w 2010 roku 20% rynku światowego wg wartości sprzedaży. Inni ważni producenci mają swoje korzenie w takich krajach, jak: Francja, Wielka Brytania, Rosja i Tajwan. Najwięksi eksporterzy netto to: Niemcy, Włochy, Chiny i Japonia. Choć na świecie producentów armatury i zaworów dla przemysłu jest kilka tysięcy (w samych Chinach jest ponad 1000 krajowych producentów), to istotnych dla rynku ogólnoświatowego jest ok. 50, a z tej liczby pięciu największych to: Tyco (USA), Emerson Electric (USA), Cameron International (USA), KSB (Niemcy) i Kitz (Japonia).

Zgodnie z zasadą, że w całej instalacji z punktu widzenia utrzymania ruchu istotny jest najsłabszy element, to tak duża liczba producentów i dostawców działających na rynku armatury przemysłowej stanowi dodatkowe utrudnienie przy wyborze. Dlatego coraz większą uwagę zwraca się na spełnianie norm i badania produktów w wyspecjalizowanych laboratoriach. Na przykład Centralne Laboratorium Dozoru Technicznego (CLDT) w Poznaniu wykonuje badania armatury przemysłowej w ramach oceny zgodności dla potwierdzenia spełnienia wymagań dyrektywy 97/23/EWG. Postanowienia wymienionej dyrektywy zostały wdrożone do prawa polskiego rozporządzeniem ministra gospodarki w sprawie zasadniczych wymagań dla urządzeń ciśnieniowych i zespołów urządzeń ciśnieniowych. Jak podaje CLDT, badania wykonuje się metodami określonymi w normie zharmonizowanej PN-EN 12266-1. Laboratorium wykonuje pomiary natężenia przepływu oraz wyznacza współczynnik przepływu KV zgodnie z PN-EN 1267.

Nowości

Choć konstrukcyjnie elementy składające się na armaturę przemysłową są od wielu lat praktycznie takie same, to jak zwykle diabeł tkwi w szczegółach. W niektórych zastosowaniach wykorzystuje się nowe materiały, jak choćby zabezpieczenie armatury przed korozją powłoką z tzw. twardej gumy (ebonit). Jak mówi mgr inż. Robert Czajgucki z firmy KLIMATECH (przedstawiciel ARI-

Choć konstrukcyjnie elementy składające się na armaturę przemysłową są od wielu lat praktycznie takie same, to jak zwykle diabeł tkwi w szczegółach. W niektórych zastosowaniach wykorzystuje się nowe materiały, jak choćby zabezpieczenie armatury przed korozją powłoką z tzw. twardej gumy (ebonit). Jak mówi mgr inż. Robert Czajgucki z firmy KLIMATECH (przedstawiciel ARI-

-ARMATUREN), ciągle pojawiają się jakieś nowości. Jego zdaniem uwagę warto zwracać na wysokie wartości Kvs zaworów w każdej ze średnic, które decydują o małych oporach zaworów i poprawiają ekonomikę pracy układu.

Zawory procesowe najczęściej występują z dwoma rodzajami napędów, wykonanymi z tworzywa lub ze stali nierdzewnej. Wykonania stalowe umożliwiają mycie całych instalacji w systemie CIP, natomiast napędy z tworzywa mogą zostać uszkodzone przez niektóre detergenty. Tańsze napędy ze stali nierdzewnej wykonywane są z blachy, natomiast te najwyższej jakości mają korpusy toczone ze stali nierdzewnej. Nasz rozmówca zwraca uwagę na to, jak ważny jest odpowiedni dobór napędu. Zespół zawór plus napęd tworzy pewną wartość siły zwaną ciśnieniem zamknięcia, które zawsze musi być większe niż wartość różnicy ciśnienia, jakie może wystąpić na zaworze. Najczęściej sprowadza się to do wartości ciśnienia w układzie. Należy jednak pamiętać, że w przypadku mediów płynnych czasami zamknięcie kilku odbiorników powoduje zmianę punktu pracy pompy i zwieszenie ciśnienia w układzie, a zarazem zwiększa się konieczne ciśnienie zamknięcia zespołu zawór plus napęd. Trzeba się też zgodzić z przedstawionym poglądem, że oczekiwania rynku spowodowały, iż obecnie zawory procesowe wykonuje się w wielu wariantach, które pozwalają optymalnie dopasować się do potrzeb klienta i procesów, którym służą.

Stale poszukuje się optymalnych rozwiązań dla różnych zastosowań, przykładem może być zastąpienie kurka kulowego przepustnicą. Jak mówi inż. Andrzej Lewandowski z Leszczyńskiej Fabryki Pomp, zastosowanie przepustnic mimośrodowych serii P5590B w ciepłownictwie jako alternatywy dla kurków kulowych i przepustnic elastomerowych ma uzasadnienie ze względu na specyficzne warunki pracy panujące w instalacjach ciepłowniczych: temperatura rzędu 140oC, zanieczyszczenia i osad (twarda woda), ciśnienie około 16 barów przyczyniają się do powstawania osadu na powierzchni kuli kurka kulowego, a co za tym idzie wzrostu momentu obrotowego na trzpieniu kurka. Moment ten może wzrosnąć do takiego poziomu, że uniemożliwia przesterowanie kurka, co często powoduje ukręcenie trzpienia. Problemy z przesterowaniem zawieradła występują również w przepustnicach centrycznych z uszczelnieniem elastomerowym, gdzie po pewnym czasie, niekiedy po 2–3 sezonach, guma ulega „starzeniu”, twardniejąc do tego stopnia, że uniemożliwia to zamknięcie – wciśnięcie lub otwarcie – wyrwanie klapy z manszety. Powoduje to stosowanie przez ciepłowników przepustnic z potrójnym mimośrodem z uszczelnieniem metal/metal lamelowanym grafitem. Ja podaje inż. Andrzej Lewandowski, jest to rozwiązanie stosunkowo drogie i wydaje się nie do końca właściwe, ponieważ działanie czynnika roboczego powoduje „wypłukiwanie” grafitu i przepustnica w krótkim czasie traci szczelność zamknięcia. Jego zdaniem, jak wynika z doświadczeń eksploatacyjnych, optymalnym, cenowo i jakościowo rozwiązaniem jest stosowanie przepustnicy z podwójnym mimośrodem i uszczelnieniem (gniazdem) teflonowym. Rozwiązanie takie nie jest wrażliwe na powstawanie osadu, dlatego że klapa jest stale omywana przez czynnik roboczy, miękko „ląduje” w gnieździe uszczelnienia, a minimalne tarcie występuje tylko w końcowej fazie ruchu klapy, kilka stopni przed zamknięciem. Jak z tego przykładu wynika, zawsze warto poszukać innych niż standardowe rozwiązań.

Na pytanie o nowości Małgorzata Gierlotka z KSB Pompy i Armatura wymienia wiele konstrukcji firmy, takich jak: przepustnice (centryczne dla PN 10-PN 25, mimośrodowe dla PN 10-PN 50), zawory membranowe dla klas ciśnienia PN 10-PN 20, zawory grzybkowe dla klas ciśnienia PN 10-PN 500 i zasuwy odcinające dla klas ciśnienia od PN 10 do PN 600 (dostępne także już z materiału P 92) oraz zawory i klapy zwrotne. Jak mówi, wszystkie urządzenia zapewniają bezpieczeństwo pracy personelu poprzez zastosowanie w konstrukcjach zabezpieczeń, na przykład systemów anti-blow-out. Jeśli chodzi o parametry, na jakie warto zwrócić uwagę przy doborze armatury, to jej zdaniem jest to zakres zależności temperatury i ciśnienia roboczego (oraz obliczeniowego) dostępny w karcie katalogowej produktu. Pozwala on dobrać właściwy materiał, co ma wpływ także na redukcję kosztów. Również ważny jest zakres stosowania wybranej armatury ze względu na wykonanie techniczne oraz użyte materiały choćby ze względu na to, czy uszczelnienie trzpienia zaworu jest mieszkowe czy dławnicowe. Obecnie przy wyborze elementów armatury powinno się brać pod uwagę, czy ma pracować jako ręczna, czy zautomatyzowana (elektrycznie, pneumatycznie), gdyż dla określonych zakresów ciśnienia, czyli typoszeregu, występują dwa wykonania konstrukcyjne: prostsze (ZXS/ZXL) dla zastosowań tylko ręcznych oraz ZXSF/ZXFL dla zastosowań przede wszystkim z napędami, a także ręcznych. To rozwiązanie jest jednak droższe od poprzedniego. Małgorzata Gierlotka przypomina o zwróceniu uwagi na rodzaj wykonania konstrukcyjnego: z kołnierzami czy z końcówkami do spawania, a także, czy armatura ma pracować na końcu rurociągu i z jakim maksymalnie ciśnieniem różnicowym – delta p, co jest bardzo ważne w przypadku doboru przepustnic.

Bogdan Rojewski z działu Flow Technology koncernu SPX podkreśla, że dzisiaj klienci w Polsce zaczynają przykładać coraz większą wagę do efektywności linii produkcyjnych, a każda instalacja jest tak dobra, jak poszczególne jej komponenty składowe (przy założeniu właściwego zaprojektowania całości). Zwraca uwagę na kategorię komponentów procesowych, jakimi są zawory. Stosowanie najprostszych w rozumieniu najtańszych nie jest właściwe w każdym przypadku. Źle dobrany zawór w jednym miejscu linii może powodować niestabilną pracę całego układu. Występowanie uderzeń hydraulicznych prowadzi do przyspieszonego zużycia elementów linii, a tym samym podnosi zużycie części zamiennych. Jego zdaniem, jeśli już mowa o częściach zamiennych, to nagminną praktyką jest brak kluczowych części w zakładzie. Każda awaria prowadzi wtedy do przestoju. Zwraca też uwagę na brak wykonywania planowanych przeglądów okresowych. Wiele zakładów działa na zasadzie „od awarii do awarii”. Takie rozwiązanie prowadzi do spadku efektywności w wyniku przestojów awaryjnych oraz strat produktu z jednej strony i strat z powodu nieuzyskania korzyści lub kar od kontrahentów z drugiej strony. Nie bez znaczenia jest poziom i rodzaj automatyzacji zakładu. Właściwe zaprojektowanie linii procesowej pozwala ograniczyć liczbę operatorów, ryzyko wystąpienia „błędu palca” czy podnieść poziom bezpieczeństwa produkcji jako takiej i samego wyrobu gotowego. Jego firma proponuje klientom wykonanie audytu linii procesowej lub całego zakładu, którego celem jest zdiagnozowanie potencjalnych punktów zapalnych oraz sposobów ich eliminowania.

Oszczędności

Oczywiście do różnych zastosowań armatura musi spełniać odpowiednie wymagania. W przemyśle spożywczym będzie to na przykład izolacja medium od środowiska zewnętrznego, a w chemicznym odporność na działanie substancji agresywnych. Ważne jest, by wszystkie elementy spełniały wymagane parametry eksploatacyjne. Nie może być słabszych ogniw, bo nie tylko one są zagrożone awarią. Zawsze należy posterować zgodnie z dobrze pojętymi zasadami sztuki inżynierskiej. W nowoczesnych systemach i rozwiązaniach szczególnie ważne przy montażu i naprawach jest zachowanie czystości. Jak mówi Robert Czajgucki, renomowani producenci oferują nam różne warianty materiałowe, bogate wyposażenie napędów z układami wyłączników sygnalizacyjnych w wersjach mechanicznych bądź indukcyjnych, specjalne kółka do ręcznej manipulacji zaworem, optyczne wskaźniki położenia zaworu, ograniczenia skoku. Deklarują też szczelność zaworu dla nawet miliona cykli pracy. Daje to duże możliwości dobrania do danej aplikacji optymalnego rozwiązania, ale też wymaga stosowania się do zaleceń producenta.

Małgorzata Gierlotka podkreśla, że szukanie oszczędności to przede wszystkim prawidłowy dobór armatury do rzeczywistych warunków pracy, właściwy montaż w instalacji z uwzględnieniem wytycznych zawartych w instrukcji obsługi. Tylko to jej zdaniem pozwoli uniknąć nieprzewidzianych uszkodzeń. Z kolei Bogdan Rojewski mówi, że oszczędności można szukać w każdym miejscu linii procesowej. Poczynając od poprawnego doboru pomp, w tym przypadku, punkt pracy (ciśnienie, przepływ) muszą być dobrane w sposób optymalny. Częstą praktyką jest stosowanie przewymiarowanych silników w celu zabezpieczenia przed nieprzewidzianymi problemami podczas rozruchu. Takie rozwiązanie daje dużą elastyczność, lecz niestety później inwestor ponosi nieuzasadnione koszty eksploatacyjne. Następnym elementem, wartym według niego uwagi, jest stosowanie starszej generacji silników elektrycznych, charakteryzujących się niską sprawnością.

Z obserwacji rynku widać, że coraz liczniejsza grupa użytkowników różnych elementów rozumie wagę jakości i nie dąży do oszczędności za wszelka cenę.

Autor: Bohdan Szafrański