Audyty instalacji sprężonego powietrza pozwalają na wykrycie nieszczelności w systemie.

Audyty instalacji sprężonego powietrza pozwalają na wykrycie nieszczelności w systemie.

Zgodnie z danymi Ministerstwa Energetyki USA, systemy sprężonego powietrza mogą stanowić aż 30% całkowitego zużycia energii przez zakłady. Dlatego też oszczędności uzyskiwane w takich systemach są ważnym elementem branym pod uwagę przy ich budowie i późniejszej eksploatacji.

Systemy powietrzne są najczęściej wykorzystywane w sporadycznych aplikacjach, do których zaliczamy montaż lub proces malowania. Zużycie powietrza dla tych aplikacji może ulegać wysokim wahaniom w zależności od zapotrzebowania dla końcowych użytkowników. W tego typu systemach, prawidłowa konfiguracja zbiornika separacyjnego i optymalizacja rozmiarów zbiorników powietrznych jest najważniejszym czynnikiem wpływającym na zwiększenie stabilności procesu i redukcję zużycia energii.

Zawory kontrolujące przepływ mogą być również stosowane do sterowania i uruchamiania odpowiednich części systemu (w zależności od wysokości ciśnienia) w celu maksymalizacji efektywności dla różnych operacji. Stosowanie sprężarki dopasowującej wydajność instalacji do bieżącego zapotrzebowania z pewnością przyczyni się do zapewnienia stabilnego strumienia powietrza i obniżenia zapotrzebowania na energię.

Drugą skrajnością są aplikacje pod ciągłym obciążeniem, które wykorzystują powietrze w stały i stabilny sposób. W tym przypadku kompresor powinien pracować z najwyższą wydajnością w celu jej maksymalizacji.

Pierwszym prostym krokiem w zwiększaniu wydajności systemu jest identyfikacja i eliminacja każdego fałszywego zapotrzebowania na powietrze. Zaliczamy do nich bezczynne procesy, które nadal są podłączone do systemu, lub rzadko wykorzystywane procesy, które stale pobierają powietrze. Użytkowanie układów sterujących może pomóc w zrównoważeniu zapotrzebowania na powietrze pomiędzy kompresorami, a także zapobiec nadmiernemu zużyciu energii wynikającemu z pracy kompresorów, które nie generują powietrza.

Pytania i odpowiedzi

Niezależnie od wymagań systemu, im bardziej zapotrzebowanie będzie pokrywało się z dostępnością sprężonego powietrza, tym bardziej wydajna będzie cała instalacja. Odpowiedzi na podstawowe pytania mogą pomóc określić, jak dobrze dopasowane są te dwa czynniki w systemie:

- Czy zapotrzebowanie na sprężone powietrze jest w odpowiedni sposób zaspokajane?

- Czy sprężone powietrze zostało wygenerowane w momencie zapotrzebowania i czy w odpowiedniej ilości?

- Jak wydajny jest system, który wytwarza sprężone powietrze? Czy jest on przeciążony, czy za mało wykorzystywany?

- Czy jakość powietrza jest odpowiednia?

- Czy powietrze jest dostarczone do końcowego procesu przy odpowiednim ciśnieniu?

- Jak wydajny jest system dystrybucyjny, który dostarcza powietrze do końcowych użytkowników?

- Czy w instalacji znajdują się wąskie gardła, które powodują spadek ciśnienia?

- Czy w instalacji występują przecieki, które mogą powodować degradację systemu?

- Jak często powietrze jest wykorzystywane przez końcowych użytkowników?

- Czy powietrze jest niepotrzebnie marnowane przy procesach końcowych lub przez narzędzia?

- Czy istnieją procesy bezczynne lub przestarzałe, które nie potrzebują już dostępu do instalacji sprężonego powietrza?

- Czy wydajność systemu powietrznego jest odpowiednio mierzona?

- W jaki sposób jest mierzona wydajność systemu? Jaka metryka jest stosowana?

- Czy pomiary systemu za pomocą tych metryk odbywają się w standardowy sposób?

- Kto odpowiada za zapewnienie maksymalnej wydajności systemu?

Audyty dostarczają wyników

Pytania i odpowiedzi zamieszczone powyżej służą jedynie jako dobry start. Natomiast do prawidłowej oceny wydajności instalacji powietrznej i identyfikacji specyficznych dla danego systemu rozwiązań wymagane są rozszerzone analizy. Aby wykonać to zadanie prawidłowo, zaleca się przeprowadzenie profesjonalnego audytu. Profesjonalny audyt może dostarczyć kompleksowej analizy aktualnej wydajności systemu i wykorzystać te informacje do stworzenia szczegółowego planu udoskonalenia danej instalacji powietrznej.

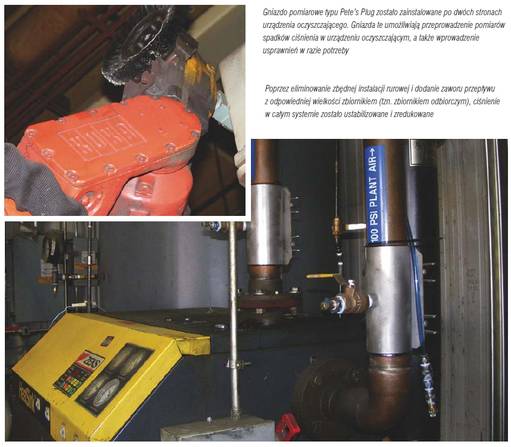

Ciśnienie zasilania dla urządzenia wytwarzającego tlenek azotu zostało ustabilizowane i będzie stale monitorowane tak, aby zredukować zużycie i zapewnić odpowiedni poziom tlenku azotu

Ciśnienie zasilania dla urządzenia wytwarzającego tlenek azotu zostało ustabilizowane i będzie stale monitorowane tak, aby zredukować zużycie i zapewnić odpowiedni poziom tlenku azotu

– Audyt pomaga zrozumieć użytkownikowi sposób funkcjonowania instalacji sprężonego powietrza. Daje mu możliwość wprowadzenia bieżących usprawnień, a także dostarcza wiedzę niezbędną do utrzymania i funkcjonowania systemu z zachowaniem maksymalnej wydajności – stwierdza Chip Rhoden, regionalny audytor Ingersoll Rand.

Zakład produkcyjny Trane w Pueblo dostarcza nam idealny przykład potencjalnych korzyści, jakie niesie ze sobą przeprowadzenie profesjonalnego audytu systemu sprężonego powietrza. Jako część działań skoncentrowanych na procesie ciągłego usprawniania, Trane zleciło przeprowadzenie audytu, którego celem było określenie sposobów na zredukowanie zużycia energii i usprawnienie wydolności procesów poprzez ograniczenie zakresu ciśnień wykorzystywanych przez narzędzia.

Grupa audytująca Ingersoll Rand rozpoczęła działania od rozmów z kluczowymi pracownikami i zapoznania się z instalacją sprężonego powietrza w zakładzie, w celu dokonania analizy i określenia sposobu wykorzystania systemu. Następnie audytorzy skrupulatnie sporządzili aktualną mapę zasilania i dystrybucji sprężonego powietrza na terenie zakładu.

Zapotrzebowanie zostało skalkulowane na podstawie całkowitej pojemności magazynowej i konsumpcji powietrza przez wszystkie procesy. W dalszej kolejności ekipa zainstalowała systemy pomiarowe w celu zebrania danych dotyczących wykorzystania sprężonego powietrza przez odbiorców i do oceny całego systemu. Na koniec zespół dokonał pomiarów systemu w celu wykrycia nieszczelności za pomocą ultradźwiękowych urządzeń. Działania te miały wyeliminować fałszywe zapotrzebowanie na sprężone powietrze.

Wprowadzanie zmian

Podczas audytów przeprowadzanych dla starszych systemów bardzo często okazuje się, że większość elementów instalacji sprężonego powietrza – które były zamontowane jako dodatkowe urządzenie mające na celu podniesienie wydajności całego systemu – nie spełniało swoich funkcji prawidłowo. W tym przypadku system tworzyły dwie oddzielne instalacje na dwóch końcach zakładu, które pracowały niezależnie. Dodatkowo, zbiornik powietrzny wewnątrz systemu nie zapewniał odpowiedniej ilości sprężonego powietrza dla niektórych procesów. Prowadziło to do obniżenia wydajności i pojawienia się problemów jakościowych podczas produkcji, a zbędne kompresory stale pracowały i pobierały znaczne ilości energii.

Po zebraniu wszystkich niezbędnych informacji i zaleceń wynikających z audytu połączono dwa oddzielne systemy sprężonego powietrza w jeden, dodano kontrolery przepływu, system zarządzania energią, a także wdrożono plan zmniejszenia poziomu nieszczelności, który ma na celu utrzymanie odpowiedniej wydajności systemu.

– W wyniku przeprowadzonego audytu ograniczymy do 40% kosztów energii dla systemu sprężonego powietrza, a także do 10% całkowitych kosztów energii elektrycznej. Ekipa przeprowadzająca audyt była bardzo szczegółowa, a współpracę ułatwiała bardzo dobra wzajemna komunikacja. Chciałbym, aby za każdym razem przeprowadzenie audytu wiązało się z tak dużymi oszczędnościami – stwierdza Jim Meyer, kierownik utrzymania ruchu i urządzeń dla fabryki Trane w Pueblo.

Dzięki zrozumieniu sposobu funkcjonowania systemu sprężonego powietrza, poznania odpowiedzi na tematy związane z użytkowaniem systemu i przeprowadzenia podstawowych analiz, można zoptymalizować cały system tak, aby działał z maksymalną wydajnością przy jednoczesnym zmniejszeniu zapotrzebowania na energię.

Jamek Green jest market managerem produktu, a George Mankos jest portfolio managerem w Ingersoll Rand.

Artykuł pod redakcją Michała Piłata

Autor: James Green, George Mankos