W dążeniu do wyższej efektywności i optymalizacji operacji magazynowych coraz więcej amerykańskich firm inwestuje w ostatnich latach w systemy zautomatyzowanego składowania (AS/RS – automated storage and retrieval system). Od ponad 20 lat konstrukcje te są stale rozwijane, aby zapewniać maksymalną przestrzeń magazynową i możliwie najniższe koszty operacyjne.

W miarę jak projektanci starali się optymalnie dostosować instalacje do wymogów związanych ze zdolnością przepustową budynków i wydajnością produkcji, stawały się one coraz wyższe i zwarte, umożliwiając składowanie większej liczby wyrobów na znacznie mniejszej powierzchni. Użytkownicy systemów AS/RS mogą zwykle składować ok. 40% więcej palet, niż gdyby dysponowali konwencjonalnym magazynem regałowym o tej samej powierzchni. Tym samym konstrukcja nowego magazynu wymaga zbudowania znacznie mniejszego obiektu przy niższym nakładzie środków oraz o niższych kosztach eksploatacji.

Z czego składa się system?

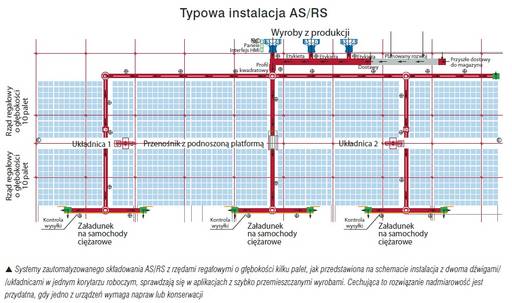

Projektant systemu AS/RS musi wziąć pod uwagę asortyment produktów i wydajność produkcji klienta, decydujące o konfiguracji systemu i liczbie koniecznych korytarzy roboczych. Uwzględnić trzeba takie informacje klienta, jak liczba jednostek magazynowych, wydajność produkcji itp., ponieważ to na ich podstawie będzie możliwe wykorzystanie technicznych zalet systemu oraz uzyskanie pożądanych wyników. Wyroby mogą być składowane w gniazdach lub rzędach regałowych, przy czym dostępne są konfiguracje o głębokości jednej, dwóch lub nawet 12 palet. Głębokość rzędu regałowego ma decydujące znaczenie dla efektywności systemu przy dużej wydajności produkcji i znacznym tempie przemieszczania jednostek magazynowych.

Istotnym przełomem w sektorze rozwiązań AS/RS są konstrukcje hybrydowe, w których stosuje się rzędy regałowe o zróżnicowanej głębokości – zarówno dla jednej palety, jak i dla dwóch bądź nawet 12 palet. Rozwiązanie to umożliwia elastyczne dostosowanie projektu do asortymentów i wydajności produkcji poszczególnych klientów. Systemy hybrydowe okazują się skuteczne w instalacjach z elastycznie zróżnicowaną głębokością rzędów regałowych, przy składowaniu różnych jednostek magazynowych oraz przy zastosowaniu inteligentnego systemu zarządzania magazynem. Konstrukcja może też „rosnąć” wraz z przedsiębiorstwem – w tym celu wystarczy przedłużyć korytarze robocze albo zwiększyć głębokość rzędów regałowych.

W kolejnych projektach pojawiła się możliwość zastosowania dwóch dźwigów lub układnic w jednym korytarzu. Przykładowo, jeśli przedsiębiorstwo spodziewa się wzrostu wydajności produkcji w ciągu kilku lat, może ono zainstalować w tym samym korytarzu drugą maszynę. Dwa dźwigi w jednym korytarzu to nie tylko wyższa wydajność, ale także redundancja – przydatna, gdy jeden z nich wymaga konserwacji. Kluczem do efektywnego gospodarowania jest elastyczność elementów sterowania i oprogramowania do zarządzania magazynem.

W systemie AS/RS możliwe jest zastosowanie rozmaitych strategii kompletacji zamówień. W ramach instalacji regałowych mogą funkcjonować tunele ze sterowaniem wykorzystującym światło, taśmy lub ludzki głos. W przypadku szybko przemieszczanych produktów, za których lokalizację odpowiada system zarządzania magazynem zsynchronizowany z dźwigiem lub układnicą, zapasy w strefach kompletacyjnych mogą być automatycznie uzupełniane przy użyciu układnicy, a dane o stanie magazynowym na bieżąco aktualizowane. Z kolei produkty przemieszczane wolniej mogą zostać skierowane do dynamicznych stanowisk kompletacyjnych, w których ich zapas będzie uzupełniany, a jednostki magazynowe będą stale wymieniane na podstawie zamówienia.

W najnowszych konstrukcjach AS/RS zrezygnowano z umieszczania przenośników dostawczych i odbiorczych na końcu korytarza na rzecz ich integracji z regałem. Przenośniki znajdują się w obrębie regałów i odpowiadają za wysyłkę i odbiór wyrobów, co ogranicza koszty związane z przemieszczaniem wyrobów oraz ruchem dźwigów. Rozwiązanie to poprawia także ergonomię i bezpieczeństwo systemu.

Przeciętny okres użytkowania systemu AS/RS wynosi od 20 do 25 lat, przy czym zwrotu z inwestycji oczekuje się zazwyczaj w ciągu trzech do pięciu lat. Zapewnia to użytkownikom dostatecznie dużo czasu na wykorzystanie oszczędności i potencjału przychodów z automatyzacji magazynu.

Oszczędności mają wiele źródeł, a do najważniejszych należy zmniejszenie zatrudnienia i marnotrawstwa. Mniej wyrobów ulega uszkodzeniu, a kradzieże eliminuje zamknięty charakter magazynu. Spadają koszty opakowania wyrobów w folię termokurczliwą, ponieważ zabezpieczenie wyrobów na paletach wymaga mniejszej ilości folii. Koszt konserwacji systemu AS/RS oraz wózków widłowych wypada zdecydowanie na korzyść tego pierwszego, ponieważ eliminuje on koszty wynajmu, eksploatacji i czyszczenia.

Użytkownicy systemów AS/RS mogą także spodziewać się niższych o ponad 30% rachunków za energię, szczególnie w magazynach wyrobów chłodzonych i mrożonych. Skoro konstrukcje te zajmują mniejszą przestrzeń, użytkownik musi płacić odpowiednio mniej za jej chłodzenie.

Wymienione oszczędności i zalety wynikające z zastosowania systemów zautomatyzowanego składowania gwarantują, że coraz więcej firm zainwestuje w technikę AS/RS. Przedsiębiorstwa muszą tylko pamiętać, że rynek oferuje najrozmaitsze rozwiązania, a wybór najwłaściwszego powinien być zawsze podyktowany specyfiką własnych wymagań magazynowych.

Juergen Conrad jest dyrektorem sprzedaży, a Laura Worker kierownikiem marketingu w firmie Westfalia Technologies.

Artykuł pod redakcją Michała Andrzejczaka

Autor: Juergen Conrad, Laura Worker