Modułowe systemy transportowe są przykładem współczesnych rozwiązań transportu z użyciem przenośników taśmowych. Wykorzystanie takiej budowy umożliwia zestawianie układów transportowych o różnych konfiguracjach.

Zasada funkcjonowania tych systemów opiera się na przemieszczaniu przedmiotów na specjalnych paletach transportowych za pomocą nośników taśmowych lub płytowych. Do palet transportowych mocowane są palety montażowe z odpowiednim oprzyrządowaniem mocującym, za pomocą którego mocowane i ustalane są wyroby. Palety transportowe wyposaża się w nośniki danych, w których przechowywane są informacje o kolejności operacji przewidzianych dla danego wyrobu, aktualnym jego stanie, przyczynach powstania zakłócenia w przebiegu procesu.

Szerokie zastosowanie w automatyzacji procesów znalazły manipulatory bramowe. Cechuje je bardzo duża dokładność i powtarzalność osiągania zadanych położeń. Stosowanie manipulatorów bramowych umożliwia również bardziej optymalne wykorzystanie powierzchni hali produkcyjnej. Urządzenia te składają się z części nośnej, „wózka” z chwytakami, napędów i układu sterowania. W robotach bramowych liniowych konstrukcję nośną stanowi pojedyncza brama, umożliwiająca pracę chwytaków na dłuższych odcinkach w dwóch osiach.

Manipulator umieszczony centralnie może manipulować obrabianymi przedmiotami nawet na kilku stanowiskach wytwórczych, które mogą być zorganizowane np. w formie elastycznego systemu obróbkowego. Manipulatory bramowe, podobnie jak manipulatory uniwersalne, są sterowane numerycznie. Mogą być programowane wsadowo lub metodą nauczania. Wymagania stawiane przed tymi sterowaniami są specyficzne, gdyż np. ruchy załadowcze mogą być inne niż ruchy wyładowcze.

Manipulowanie i magazynowanie przedmiotów obrabianych

Manipulowanie przedmiotami obrabianymi w dowolnych systemach wytwarzania polega na przemieszczaniu z magazynu przedmiotów na środek transportu oraz ze środka transportu na obrabiarkę i z powrotem. Jeżeli przedmiot z magazynu jest bezpośrednio umieszczony na obrabiarce, to manipulator pełni również rolę środka transportu i układ się upraszcza. W tego typu czynnościach pojawia się problem identyfikacji i położenia przedmiotu oraz automatyzacji chwytania.

Manipulowanie przedmiotami obrotowo symetrycznymi transportowanymi pojedynczo może być realizowane trzema sposobami:

- za pomocą manipulatorów zintegrowanych z obrabiarką,

- za pomocą robotów wolno stojących,

- za pomocą manipulatorów bramowych usytuowanych ponad obrabiarką.

W manipulatorach zintegrowanych z obrabiarką pozycja wymiany przedmiotu jest stała i odpowiednią elastyczność musi zapewnić magazyn przedmiotów. Roboty wolno stojące pomimo dużej elastyczności są niewygodne w obsłudze i blokują dostęp do obrabiarki.

W manipulatorach zintegrowanych z obrabiarką pozycja wymiany przedmiotu jest stała i odpowiednią elastyczność musi zapewnić magazyn przedmiotów. Roboty wolno stojące pomimo dużej elastyczności są niewygodne w obsłudze i blokują dostęp do obrabiarki.

Manipulatory bramowe dzielą się na powierzchniowe i liniowe. Manipulatory bramowe liniowe mają dwie liniowe osie sterowane: wzdłuż bramy i w pionie. Manipulatory te współpracują z magazynami przedmiotów, które podprowadzają przedmiot do miejsca wymiany.

Zalety manipulatorów bramowych to:

- duży udźwig (350–500 kg),

- duży zakres przesuwów (do 10 m),

- duża prędkość przesuwu liniowego (1–2 m/s),

- dokładność pozycjonowania (0,025–0,25 mm),

- budowa modułowa.

Nie pozostają one jednak bez wad. Podstawowym problemem manipulatorów bramowych jest konstrukcja chwytaka. Chwytak musi zapewnić – oprócz jednoznaczności i powtarzalności uchwycenia – dużą siłę zacisku oraz uchwycenie przedmiotów w dużym zakresie wymiarów średnicowych.

Nie pozostają one jednak bez wad. Podstawowym problemem manipulatorów bramowych jest konstrukcja chwytaka. Chwytak musi zapewnić – oprócz jednoznaczności i powtarzalności uchwycenia – dużą siłę zacisku oraz uchwycenie przedmiotów w dużym zakresie wymiarów średnicowych.

O rozwiązaniu konstrukcyjnym magazynów przedmiotów decydują kształt, wymiary i masa przedmiotu obrabianego. Kryterium podziału magazynów dla przedmiotów obrotowo symetrycznych jest możliwość ruchu przedmiotów w obrębie magazynu. Urządzeniami realizującymi funkcje magazynu mogą być: stół obrotowo podziałowy, paleta jednoprzedmiotowa, paleta do układania w stosy, paleta szufladowa, nieruchomy magazyn z obiegiem przedmiotów i ruchomy magazyn z obiegiem przedmiotów.

Palety wieloprzedmiotowe są preferowane w połączeniu z manipulatorami powierzchniowymi, zaś magazyny z obiegiem palet oraz magazyny tarczowe cechują się małą wydajnością. Na uwagę zasługują magazyny piętrowe (karuzelowe), gdyż są wygodne w obsłudze. Ważnym kryterium wyboru magazynu przedmiotów jest również możliwość jego usytuowania blisko obrabiarki ze względu na urządzenia podająco-transportujące.

Koncepcja modułu

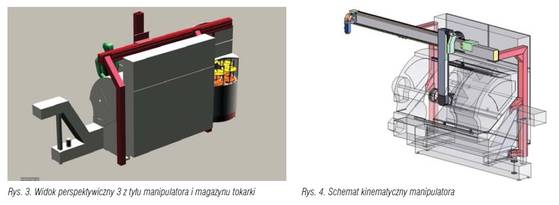

Istota koncepcji rozbudowy centrum tokarskiego polega na:

- zastosowaniu manipulatora bramowego mocowanego do podstawy tokarki, co eliminuje kłopotliwe fundamentowanie elementów belkowania, a także pozwala na swobodne przestawianie tokarki,

- ograniczeniu do minimum osłon przestrzeni niebezpiecznych dla operatora,

- obudowaniu magazynu przedmiotów w sposób umożliwiający pracę ręczną oraz cykl automatycznego magazynowania.

Manipulator bramowy przeznaczony jest do podawania i odbioru przedmiotów obrabianych typu tarcza o średnicach w zakresie 60–200 mm i maksymalnej masie 15 kg. Elementy konstrukcyjne to aluminiowe kształtowniki i stalowe profile zamknięte. Ruchy urządzenia realizowane są przez suport pionowy oś Y i suport poziomy oś X oraz obrotową głowicę wyposażoną w dwa trójszczękowe chwytaki. Pierwszy współpracuje przy mocowaniu przedmiotu obrabianego, a drugi przy odmocowaniu przedmiotu obrabianego.

Manipulator bramowy przeznaczony jest do podawania i odbioru przedmiotów obrabianych typu tarcza o średnicach w zakresie 60–200 mm i maksymalnej masie 15 kg. Elementy konstrukcyjne to aluminiowe kształtowniki i stalowe profile zamknięte. Ruchy urządzenia realizowane są przez suport pionowy oś Y i suport poziomy oś X oraz obrotową głowicę wyposażoną w dwa trójszczękowe chwytaki. Pierwszy współpracuje przy mocowaniu przedmiotu obrabianego, a drugi przy odmocowaniu przedmiotu obrabianego.

Magazyn karuzelowy sześciogniazdowy charakteryzuje się zwartą budową (1100x1100x1400 mm). Maksymalna wysokość stosu przedmiotów na palecie wynosi 400 mm. Przedmioty zmagazynowane w jednym gnieździe nie mogą przekraczać 15 kg. Wszystkie gniazda wyposażone są w pionowe ograniczniki ustalające położenie przedmiotów na paletach. Do wykonania ruchu obrotowego stosuje się sześciopozycyjny stół obrotowy. Załadunek i rozładunek przedmiotów obrabianych do magazynu odbywa się ręcznie.

Do sterowania układu w przedstawionej konfiguracji można zastosować typowy układ sterowania dostępny po 2007 r. Dla układu tokarka, manipulator i magazyn wykonywane są dwa programy technologiczne równocześnie: oprogramowanie obróbki oraz ruch manipulatora i magazynu. Dobór napędów i silników powinien zapewnić możliwość wyodrębnienia magazynu z przedstawionego układu jako samodzielnego modułu realizującego funkcje magazynowe.

Rozwiązanie konstrukcyjne modułu

W manipulatorze bramowym przesuw suportu pionowego w osi Y (rys. 4) realizowany jest przez obracającą się nakrętkę przekładni śrubowej tocznej przymocowanej do korpusu suportu osi X oraz nieruchomej śruby tocznej (K32x10) zamocowanej dwustronnie do korpusu suportu osi Y. Łożysko INA zamocowano od strony napędu i przenosi siły w obu kierunkach. Silnik serwonapędowy o parametrach M=8 Nm i n=4000 obr./min jest przymocowany do suportu osi X. Napęd z silnika na nakrętkę śruby przenoszony jest przez zębatą przekładnię pasową. Suport przesuwa się w prowadnicach tocznych o wielkości 15.

Przesuw suportu poziomego oś X (rys. 5) realizowany jest za pomocą zębatej przekładni pasowej. Końce pasa tej przekładni zamocowane są do korpusu suportu poziomego. Silnik serwonapędowy o charakterystyce jak przy osi Y jest przymocowany z użyciem płyty mocującej do podstawy prowadnic suportu osi X. Napęd z silnika na koło napędowe przenoszony jest przez zębatą przekładnię pasową. Suport przesuwa się w prowadnicach tocznych o wielkości 25.

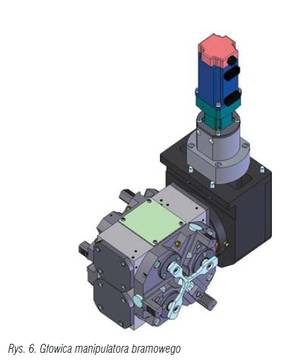

Obrót głowicy w osi Z realizowany jest przez zębatą przekładnię pasową. Motoreduktor o przełożeniu 1/100 jest zamocowany przy użyciu płyty mocującej do podstawy prowadnic suportu osi Y. Szczęki głowicy uruchamiają mechanizm krzywkowy napędzany siłownikami pneumatycznymi wbudowanymi w korpus głowicy (rys. 6). Głowica wyposażona jest również w pneumatyczny wypychacz transportowanych przedmiotów obrabianych. Skok szczęk głowicy wynosi 28 mm, możliwa jest wymiana szczęk dla przedmiotów o większej średnicy.

W magazynie karuzelowym (rys. 7) do wykonania ruchu obrotowego płyty głównej zastosowano gotowy moduł napędowy, jakim jest sześciopozycyjny stół obrotowy. Dwa gniazda, które znajdują się w obszarze działania manipulatora, wyposażono w niezależne podnośniki palet umożliwiające zaprogramowanie poziomu, z którego są odbierane i podawane kolejne przedmioty.

Wnioski:

- Przestrzeń robocza obrabiarki powinna być na tyle otwarta, by możliwe było podawanie przedmiotu od góry i pionowo, należy zapewnić jeden kierunek podawania. Możliwe wówczas staje się użycie prostszego kinematycznie manipulatora liniowego, a nie powierzchniowego.

- Elementy korpusu obrabiarki powinny być tak ukształtowane, by można było bezpośrednio do nich przymocować słupy manipulatora bramowego. Wówczas cała konstrukcja jest zwarta i jednolita i nie ma potrzeby ustawiania manipulatora względem obrabiarki przy innym posadowieniu maszyny.

- Rozwiązania konstrukcyjne obrabiarki i przyszłych urządzeń dodatkowych nie mogą przytłaczać i ograniczać pozycji operatora. Operator pomimo urządzeń wspomagających jest cały czas obecny przy maszynie.

Autor: Ewa Zbierajewska, dr inż. Tadeusz Kowalski