Konserwacja prognozowana to jedna ze strategii utrzymania ruchu polegająca na optymalnym użytkowaniu maszyn i urządzeń. Dzięki stałej kontroli ich stanu technicznego oraz ciągłemu monitorowaniu istotnych parametrów możliwe jest tworzenie prognoz dotyczących stanów obiektów w przyszłości oraz prowadzenie w optymalnym czasie wszelkich czynności naprawczych, konserwujących i zapobiegawczych.

Faktem jest, że obecnie produkuje się coraz bardziej doskonałe maszyny i urządzenia, co jest w dużej mierze spowodowane takimi czynnikami, jak: dynamicznie rozwijająca się automatyzacja, rozbudowane systemy monitorowania oraz coraz większe oczekiwania ze strony przemysłu. Mimo to wciąż dużym wyzwaniem pozostają codzienne zmagania z występującymi awariami infrastruktury technicznej. Chcąc nie dopuścić do nieplanowanych przestojów wynikających z uszkodzenia maszyn i urządzeń, a tym samym uniknąć strat finansowych, opóźnień terminów dostaw do kontrahentów oraz innych przykrych konsekwencji, w wielu przedsiębiorstwach poświęca się obecnie sporo czasu na opracowanie odpowiedniej strategii utrzymania ruchu. Jedną z nich jest predykcyjne utrzymanie ruchu (Predictive Maintenance – PdM).

Prognozowanie to podstawa

Coraz większa złożoność procesów produkcyjnych oraz wdrażanie nowoczesnych technologii wytwarzania stawiają niewątpliwie ogromne wymagania dotyczące niezawodności maszyn i urządzeń znajdujących się na wyposażeniu zakładów przemysłowych. Z związku z tym coraz większe znaczenie mają wszelkiego rodzaju działania realizowane w ramach utrzymania ruchu. Dzięki prowadzeniu skutecznej kontroli stanu technicznego wyposażenia produkcyjnego możliwe jest utrzymanie jego potencjału eksploatacyjnego. Szczególnie istotna jest umiejętność przewidywania ewentualnych uszkodzeń poszczególnych maszyn i urządzeń składających się na system produkcyjny, a także jak najszybsze przywracanie im pełnej sprawności, bez negatywnego wpływu na przebieg procesu produkcyjnego. Możliwość przewidywania awarii w oparciu o informacje dotyczące stanu parku maszynowego stanowi podstawę predykcyjnego utrzymania ruchu.

PdM to strategia polegająca na jak najbardziej efektywnym użytkowaniu maszyn i urządzeń poprzez wyeliminowanie występowania awarii i optymalne planowanie prac serwisowych. Podstawowym założeniem predykcyjnego utrzymania ruchu jest podjęcie czynności prewencyjnych w przypadku pogorszenia się parametrów pracy maszyn lub procesów, w celu zapobiegania groźnym w skutkach awariom i związanym z nimi przestojom. Prognozy tworzone są na podstawie pomiarów m.in.: temperatury, wibracji, hałasu, a także w oparciu o informacje o układzie smarowania, takie jak właściwości chemiczne i fizyczne smaru czy oleju. Ogólnie można powiedzieć, że do narzędzi PdM należą m.in.: monitorowanie parametrów wydajności, nieinwazyjne techniki testowania oraz kontrola wzrokowa. W zakresie dostępnych metod możliwe jest zastosowanie rozpoznawania wzorców, analizy trendów oraz korelacji, statystycznej analizy danych, monitorowania progów alarmowych.

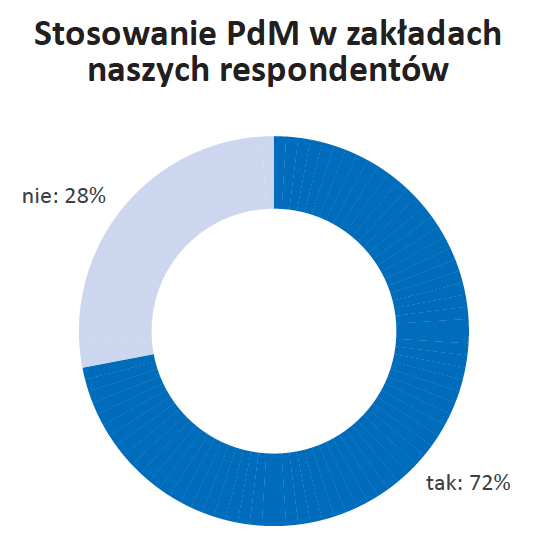

Jak wynika z badania przeprowadzonego wśród czytelników magazynu Inżynieria & Utrzymanie Ruchu, konserwacja prognozowana stosowana jest w zakładach 72% ankietowanych osób.

Korzyści związane z PdM

Istotą konserwacji PdM, polegającej na przewidywaniu i wczesnym zapobieganiu powstawania usterek czy awarii, jest stworzenie bazy danych wszystkich napraw dokonywanych na danym urządzeniu czy maszynie i statystycznej analizie prawdopodobieństwa ponownego wystąpienia danego typu usterki. Analiza ta dostarcza ważnych informacji o możliwym terminie wystąpienia awarii, a także istotnych danych o potrzebach związanych z częściami zamiennymi do urządzeń/maszyn.

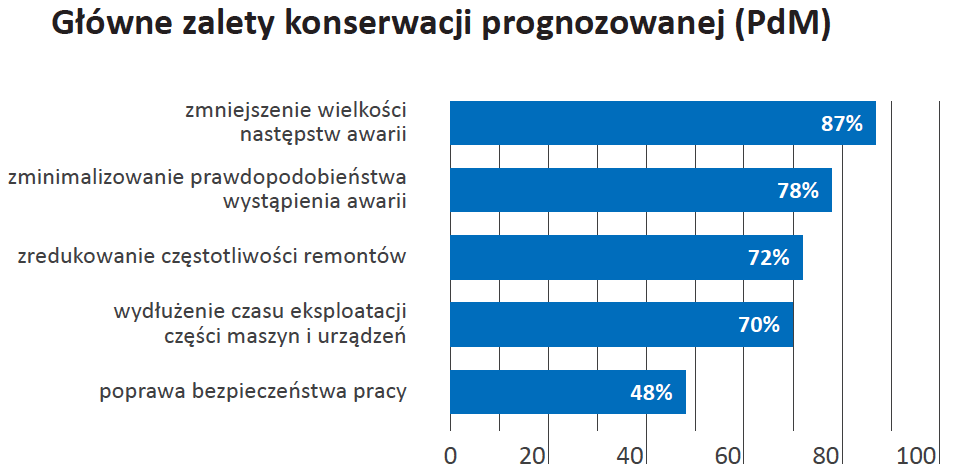

Konserwacja prognozowana stosowana jest z zakładach respondentów głównie ze względu na takie zalety, jak: zminimalizowanie wielkości następstw awarii (87%) zmniejszenie prawdopodobieństwa wystąpienia usterek (78%), zredukowanie częstotliwości remontów (72%), wydłużenie czasu eksploatacji części maszyn i urządzeń (70%), a także poprawa bezpieczeństwa pracy (48%).

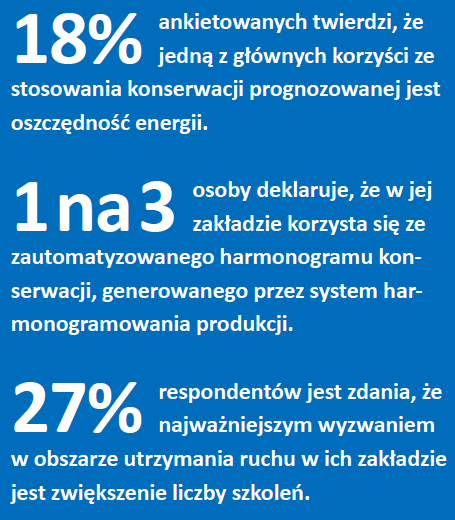

Wśród innych zalet konserwacji planowanej znalazły się również: lepsza produktywność i ogólna efektywność sprzętu (ok. 40%) oraz większe bezpieczeństwo elementów (ok. 30%). Ponadto co trzeci respondent uważa, że konserwacja PdM jest ogólnie korzystna cenowo, m.in. z uwagi na zmniejszenie kosztów związanych z częściami zamiennymi i robocizną. Warto dodać, że ok. 20% ankietowanych twierdzi, że jedną z głównych korzyści stosowania konserwacji prognozowanej jest oszczędność energii, a ok. 10% uważa, że największą zaletą PdM jest elastyczność.

Czynności konserwacyjne

Jak deklaruje 48% ankietowanych, czynności konserwacyjne prowadzone w zakładzie pochłaniają co najmniej 30 godzin tygodniowo. Zdaniem co czwartego respondenta na planowaną konserwację przeznacza się w tygodniu zazwyczaj od 5 do 9 godzin, a zdaniem co piątego uczestnika badania czynności te zajmują nie więcej niż 5 godzin tygodniowo. Ok. 10% osób przyznaje, że w ich zakładzie prace konserwacyjne trwają średnio od 10 do 19 godzin tygodniowo, a jedynie 3% badanych odpowiedziało, że konserwacja pochłania w tygodniu od 20 do 29 godzin.

Wspierane obszary

Jeśli chodzi o wsparcie udzielane w zakładach utrzymaniu ruchu, to w zależności od danego obszaru, sytuacja przedstawia się następująco:

– systemy hydrauliki siłowej (sprężonego powietrza, hydrauliczne etc.): bardzo duże (15%), duże (20%), niewielkie (50%), żadne (15%);

– wewnętrzne elektryczne systemy rozdzielcze: bardzo duże (10%), duże (35%), niewielkie (40%), żadne (15%);

– sprzęt do transportu materiałów: bardzo duże (5%), duże (35%), niewielkie (50%), żadne (10%);

– fabryczne systemy automatyki: bardzo duże (15%), duże (30%), niewielkie (40%), żadne (15%);

– sprzęt wirujący (silniki, przeniesienie napędu etc.): bardzo duże (20%), duże (30%), niewielkie (35%), żadne (15%).

Nieplanowane przestoje

W zakładach respondentów badania wykorzystywane są następujące sposoby radzenia sobie z nieplanowanymi przestojami: wprowadzenie i wykorzystanie strategii konserwacji zapobiegawczej (70%), rozszerzenie możliwości monitoringu oraz modernizacja sprzętu (50%), zwiększenie częstotliwości prowadzonych szkoleń i ich ulepszanie (40%). Co dziesiąta ankietowana osoba przyznała, że w jej zakładzie nie planuje się żadnych działań w tym kierunku.

Planowane wyłączenia

W celu przeprowadzenia zaplanowanych czynności konserwacyjnych dochodzi do wyłączenia różnego rodzaju sprzętu z następującą częstotliwością:

– systemy przenośników i linii produkcyjnych (zautomatyzowane): raz w roku (50%), dwa razy w roku (20%), raz na kwartał (15%), co drugi miesiąc (15%);

– systemy mniej zautomatyzowane (ręczne): raz w roku (55%), dwa razy w roku (20%), raz na kwartał (15%), co drugi miesiąc (10%);

– sprzęt do transportu materiałów: raz w roku (50%), dwa razy w roku (30%), raz na kwartał (10%), co drugi miesiąc (10%);

– systemy pakujące: raz w roku (50%), dwa razy w roku (25%), raz na kwartał (15%), co drugi miesiąc (10%);

– specjalistyczne maszyny produkcyjne (zautomatyzowane): raz w roku (40%), dwa razy w roku (25%), raz na kwartał (20%), co drugi miesiąc (15%);

– standardowe maszyny używane w produkcji (zautomatyzowane): raz w roku (35%), dwa razy w roku (25%), raz na kwartał (20%), co drugi miesiąc (20%).

W obliczu wyzwań

Za najważniejsze problemy do rozwiązania w obszarze utrzymania ruchu zostały uznane: brak zasobów lub personelu (70%) oraz brak zrozumienia nowych opcji czy technologii utrzymania ruchu (40%). Dla ok. 30% ankietowanych największymi wyzwaniami są: brak wsparcia ze strony kierownictwa, przestarzała technologia, złe lub rzadko przestrzegane harmonogramy, brak dostępnych funduszy oraz brak szkoleń.

Pomocne narzędzia

W co drugim zakładzie do monitorowania lub zarządzania pracami związanymi z utrzymaniem ruchu wykorzystuje się skomputeryzowane systemy zarządzania utrzymaniem ruchu (CMMS). W podobnej liczbie przedsiębiorstw stosuje się także opracowywane na miejscu arkusze kalkulacyjne i harmonogramy. Innymi narzędziami używanymi do tego celu są: zautomatyzowany harmonogram konserwacji, generowany przez system harmonogramowania produkcji – 30%, a także zarządzanie zasobami przedsiębiorstwa (Enterprise Asset Management – EAM) – 15%. Warto dodać, że ok. 10% respondentów przyznało, że do monitorowania i zarządzania pracami związanymi z utrzymaniem ruchu nie są obecnie wykorzystywane w ich zakładzie żadne narzędzia.

Podsumowanie

W porównaniu z prewencyjnym utrzymaniem ruchu konserwacja prognozowana jest strategią efektywniejszą – zarówno jeśli chodzi o zapobieganie, jak i usuwanie awarii. Powodem jest podejmowanie działań naprawczych, konserwujących i zapobiegawczych w czasie najlepszym z możliwych.

Należy jednak podkreślić, że predykcja w systemach technicznych ma uzasadnienie pod warunkiem osiągnięcia odpowiedniego stosunku korzyści do poniesionych nakładów. Wdrożenie strategii PdM w odniesieniu do wszystkich maszyn czy urządzeń mija się z celem, a przy tym skutkuje znacznym wzrostem nakładów inwestycyjnych. W przypadku predykcyjnego utrzymania ruchu ważne jest przeprowadzenie analizy krytyczności, prowadzącej do wyodrębnienia trzech grup maszyn: krytycznych, istotnych oraz ogólnego zastosowania. W praktyce strategia PdM zazwyczaj jest prowadzona głównie wobec maszyn i obiektów należących do grupy wysokiej krytyczności.

Autorka: Agata Abramczyk

Tekst pochodzi z nr 3/2017 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.