Obecnie w zakładach produkcyjnych coraz częściej wykorzystywane są bezkontaktowe metody pomiarowe, do których należą pomiary laserowe. Technologia bezdotykowych czujników laserowych znajduje zastosowanie w takich obszarach przemysłu, jak ciągłe pomiary długości i prędkości poruszających się produktów, systemy kontrolno-pomiarowe do urządzeń, a także regulacja prędkości i pozycjonowanie.

Czujniki laserowe służą do wykonywania pomiarów bez konieczności fizycznego kontaktu z obiektem, dzięki czemu są odporne na zużycie mechaniczne. Stosowane są z powodzeniem w aplikacjach, w których kontakt z badanym obiektem jest utrudniony lub niemożliwy, a także w przypadku, gdy kontakt ten jest niepożądany. Brak nacisków, dodatkowych naprężeń umożliwia systemom laserowym dokonywanie pomiarów elementów wykonanych z delikatnych, miękkich materiałów, profili cienkościennych, części wykonanych z tworzyw sztucznych itd. Dzięki takiemu rozwiązaniu można zapobiec zniszczeniu bądź wypaczeniu materiału, a także uszkodzeniu samej głowicy pomiarowej. Czujniki te najczęściej wykorzystuje się do aplikacji o wysokich wymaganiach w zakresie niezawodności, częstotliwości przełączania lub żywotności.

Możliwości i ograniczenia

Oprócz wspomnianej bezinwazyjności pomiarów optyczne systemy pomiarowe, do których należą systemy laserowe, mają tę przewagę nad rozwiązaniami stykowymi, że umożliwiają akwizycję większej ilości danych w krótszym przedziale czasowym, wynoszącym nawet kilka sekund. Inną zaletą systemów opartych na metodach bezstykowych jest szerokie spektrum zastosowań – z powodzeniem można je wykorzystywać zarówno do pomiarów elementów precyzyjnych, jak i wielkogabarytowych.

Czujniki optyczne wykazują jednak dużą wrażliwość na zaparowania, zapylenia czy innego rodzaju zanieczyszczenia, co sprawia, że konieczne jest ich częste czyszczenie. Z roku na rok sytuacja ta ulega poprawie, gdyż pojawiają się modele coraz bardziej uodpornione na trudne warunki pracy, w tym również na skrajne temperatury i ciśnienia. Ulepszane są też wykorzystywane algorytmy i systemy przetwarzania sygnałów, co przekłada się na dostępność coraz bardziej zaawansowanych funkcji, a nawet mechanizmów uczenia się, ułatwiających uruchamianie i eksploatację instalacji czujnikowych.

Z upływem czasu i postępem technologicznym, przede wszystkim w elektronice, następuje też miniaturyzacja sensorów optycznych, przy jednoczesnym zwiększeniu obszarów roboczych oraz precyzji w określaniu punktów przełączania. Coraz więcej czujników jest wyposażanych także w interfejsy do cyfrowych sieci komunikacyjnych.

Z praktycznego, aplikacyjnego punktu widzenia w przypadku systemów optycznych problemem mogą być pomiary krawędzi, elementów nieciągłych i otworów. Faktem jest, że zdolność rozpraszania ulega zmniejszeniu wraz ze wzrostem głębokości, a tym samym zwiększaniem się kąta pomiędzy wektorem normalnym do powierzchni a kierunkiem projekcji.

Należy zaznaczyć, że występowanie problemów przy pomiarze krawędzi powoduje utrudnienia w prawidłowym wyznaczaniu początku układu współrzędnych dla laserowych systemów pomiarowych. Co więcej, w celu otrzymania kompletnej rekonstrukcji obiektu systemy optyczne powinny dokonać wielu zobrazowań z różnych stron. W związku z tym większość z nich pracuje w kilku lokalnych układach współrzędnych.

Natomiast największym ograniczeniem dla pomiarów optycznych jest wrażliwość na parametry powierzchni mierzonego obiektu, zwłaszcza takie, jak kolor, połysk czy wykończenie warstwy. W konsekwencji należy liczyć się z utrudnieniami przy pomiarze szkła, marmuru, stali, plastiku, a także materiałów ciemnych, wypolerowanych, chropowatych, o zmiennej refleksyjności i niejednolitej teksturze.

Wśród rozwiązań oferowanych przez producentów można jednak znaleźć innowacyjne produkty, umożliwiające pomiar elementów przezroczystych takich jak szkło. Przykładem jest laserowy skaner scanCONTROL BL firmy Micro-Epsilon, który może być wykorzystany również do pomiarów gorących metali czy materiałów organicznych. Dzięki niebieskiej linii lasera o długości 10 mm, generującej bardzo ostry obraz, możliwe jest uzyskanie bardzo wysokiej rozdzielczości oraz większej stabilności pomiarów. Producent oferuje do wyboru cztery klasy skanera: SMART, GAP, COMPACT oraz HIGHSPEED. Seria scanCONTROL SMART i GAP oferują rozwiązania typu plug & play – od prostych do złożonych zadań pomiarowych, eliminując potrzebę stosowania jakiegokolwiek zewnętrznego sterownika lub komputera PC. Konfiguracja czujnika odbywa się za pomocą oprogramowania, które umożliwia pomiar kątów, spoin, rowków czy wymiarów szczeliny. Parametry konfiguracji są przechowywane w czujniku, co eliminuje konieczność połączenia go z komputerem. Skaner autonomicznie wykonuje pomiary i wysyła zmierzone wartości za pośrednictwem różnych protokołów. Modele klasy COMPACT oraz HIGHSPEED przesyłają kompletny, skalibrowany profil, który jest oceniany w oprogramowaniu klienta. Umożliwia to dokonywanie wszelkich złożonych analiz i integrację skanera, co można szybko osiągnąć dzięki dostarczanym odpowiednim bibliotekom.

TOF i triangulacja

Czujniki laserowe wykorzystują diodę laserową, której zadanie sprowadza się do wyświetlania plamki promienia lasera na powierzchni mierzonego obiektu. Światło odbite widzialnej plamki zostaje zobrazowane za pomocą obiektu światłoczułego. Dzięki wykorzystaniu odpowiedniego układu optycznego możliwe jest zobrazowanie na elemencie światłoczułym każdej zmiany pozycji plamki laserowej. Obecnie możliwe jest dokonywanie pomiarów odległości z dokładnością do kilku mikrometrów.

W aktualnej ofercie producentów czujników laserowych znajdują się czujniki laserowe wyposażone w układy eliminacji wpływu tła na wielkości pomiarowe. Zważywszy na to, że precyzyjny pomiar i pewna detekcja różnorodnych obiektów w otoczeniu powierzchni, np. silnie odbijających światło, należą do typowych wymagań w zakładach przemysłowych, korzystanie z takiego rozwiązania jest jak najbardziej zasadne, tym bardziej że konwencjonalne czujniki odbiciowe nie są w stanie sprostać takim wymaganiom. W sytuacjach tych skutecznym rozwiązaniem jest pomiar metodą time-of-flight (TOF), wykorzystującą pulsującą wiązkę światła lasera, która jest emitowana przez czujnik i ulega odbiciu od obiektu. Odległość do obiektu określona jest w oparciu o pomiar czasu upływającego od emisji wiązki do jej powrotu do czujnika po odbiciu od obiektu.

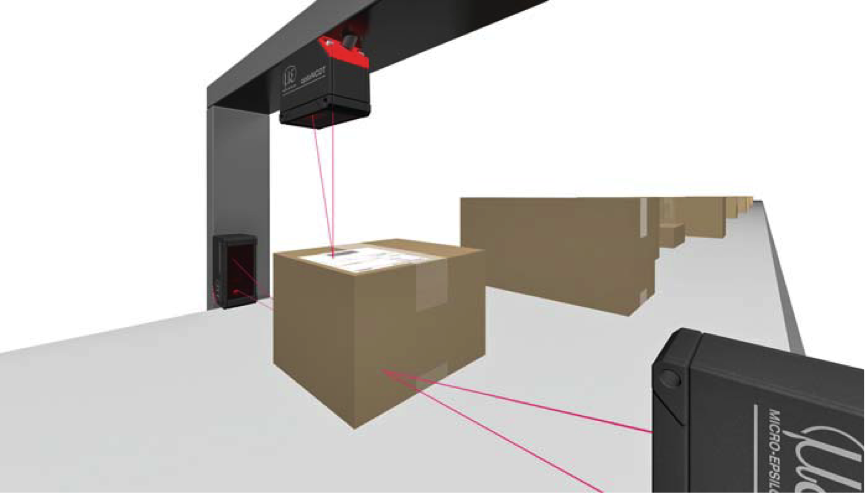

Przykładem laserowego czujnika odbiciowego z eliminacją wpływu tła, wykorzystującego metodę pomiaru TOF, jest czujnik FT 55 firmy SensoPart, zapewniający skuteczną detekcję obiektów oraz precyzyjny pomiar odległości. Zaletami tego rozwiązania są m.in.: duży zasięg działania (do 5 m dla jasnych obiektów i 3 m dla obiektów bardzo ciemnych), duża częstotliwość przełączania w szybkich procesach (500/250 Hz), automatyczna detekcja polaryzacji PNP/NPN i możliwość regulacji czułości oraz zmiany funkcji wyjścia NO i NC, nawet podczas trwania procesu, a także skuteczna detekcja obiektów – niezależnie od ich koloru, kształtu i struktury oraz kąta odbicia wiązki. Przeszkodą nie jest również obecność zakłócającego tła, co umożliwia niezawodną pracę w niesprzyjających warunkach otoczenia pracy czujników, takich jak powierzchnie zwierciadlane, lampy sygnalizacyjne, połyskliwe powierzchnie metalowe itd. Czujniki te znajdują zastosowanie w następujących aplikacjach: kontrola średnicy cewek podczas nawijania, pozycjonowanie robotów, pomiar wysokości stosów oraz poziomu, kontrola części w procesie montażu samochodów, detekcja zapełnienia półek w magazynach wysokiego składowania, pozycjonowanie bali w przemyśle drzewnym itd. Warto dodać, że niedawno seria czujników F55 została wzbogacona o dwa nowe wykonania – FR 55-RLAP oraz FR 55-RLP: czujniki z reflektorem do pomiaru dużych odległości – aż do 70 m. W ich przypadku pomiar również wykonywany jest metodą time-of-flight. Czujniki o tak dużym zasięgu działania doskonale sprawdzają się w aplikacjach antykolizyjnych i pozycjonowaniu.

Bardzo często w laserowych czujnikach stosuje się triangulacyjną metodę pomiaru. Wiązka laserowa jest generowana przez nadajnik, a następnie, po odbiciu od obiektu, wraca poprzez układ optyczny do odbiornika mającego postać linijki fototranzystorowej. Należy podkreślić, że triangulacja jest jedną z najbardziej precyzyjnych metod optycznych, przy czym największą dokładność można uzyskać wówczas, gdy wiązka laserowa projektowana jest wzdłuż normalnej powierzchni. Co istotne, im większy będzie kąt między powierzchnią a promieniem, tym pomiar będzie mniej dokładny. W związku z tym, w przypadku skomplikowanej powierzchni, konieczna jest ciągła zmiana położenia sensora laserowego w stosunku do kształtu obiektu.

Jeśli chodzi o zasięg pomiarowy sensorów triangulacyjnych, to wynosi on przeważnie od 2 mm do 2 km. Przy czym dokładność pomiaru maleje w momencie zmniejszania odległości bazowej oraz zwiększania odległości od obiektu. Aby jednak nie doszło do niestabilności systemu i pojawienia się „efektu cienia”, odległość bazowa nie może być zbyt duża.

Z uwagi na to, że pomiar bazuje na znalezieniu środka plamki świetlnej, wpływ na dokładność pomiaru mają także własności rozpraszające, barwa oraz chropowatość powierzchni mierzonego przedmiotu. W sytuacji gdy tylko połowa plamki znajdzie się na powierzchni dobrze odbijającej światło, nastąpi przesunięcie środka plamki w kierunku jaśniejszej powierzchni. Podobnego efektu należy się spodziewać w przypadku plamki biegnącej wzdłuż krawędzi przedmiotu. Z kolei chropowatość powierzchni wpływa na pojawienie się przypadkowych zmian w długości i kierunku ścieżki optycznej, w konsekwencji czego dochodzi do powstania interferencyjnych wzorów, które na otrzymanym obrazie są widoczne jako struktury ziarniste.

Przykładem rozwiązania bazującego na triangulacji jest seria czujników optoNCDT 2300 firmy Micro-Epsilon, która zapewnia ustawialną częstotliwość pomiarową aż do 49,02 kHz. Zaletami tego rozwiązania są także: zintegrowana elektronika oraz kompaktowe wymiary czujników, kompensacja powierzchni w czasie rzeczywistym (system RTSC), zdalne programowanie, doskonała liniowość i rozdzielczość sensora. OptoNCDT 2300 to czujniki, które nadają się do bardzo szybkich i precyzyjnych pomiarów, względem powierzchni bezpośrednio odbijających światło.

Wokół kalibracji

Jeśli chodzi o klasyczne rozwiązania mechaniczne do pozycjonowania, pomiaru długości i prędkości, w aplikacjach takich wykorzystywane są zwykle enkodery obrotowe lub tachometry, z użyciem których mogą się wiązać np. problemy kalibracyjne. Źródłem tych problemów jest obecność elementów mechanicznych, takich jak rolka czy koło, które są podatne na rozkalibrowanie i ślizgi, będące następstwem różnic w średnicy rolki, gromadzenia się brudu czy zużycia koła. Warto dodać, że błędy pomiarowe elementów mechanicznych będą się zmieniać w zależności od warunków panujących na linii produkcyjnej, od rodzaju wykorzystywanego materiału, w związku z czym zachodzi konieczność ciągłego ręcznego sprawdzania przez operatora dokładności długości i prędkości i dostosowywania ustawień linii produkcyjnej do danej specyfikacji.

Wykorzystując enkodery dotykowe, należy liczyć się z występowaniem błędów dokładności w pomiarach długości i prędkości produktu, które – w zależności od zastosowania – mogą wynosić 2% i więcej. Co istotne, w odniesieniu do produkcji masowej niedokładność na poziomie 2% jest przyczyną bardzo dużych strat materiału, co generuje niepotrzebne koszty.

Inaczej jest w przypadku laserowego systemu pomiarowego, który zazwyczaj skalibrowany jest na początku procesu, a brak ruchomych części mechanicznych przekłada się na jego stosunkowo dużą niezawodność i bardzo niską podatność na przypadkowe rozkalibrowanie.

Przykładowe aplikacje

Bezdotykowe pomiary laserowe z wykorzystaniem enkoderów z powodzeniem są stosowane w wielu aplikacjach przemysłowych. Przykładem jest produkcja pudeł karbowanych, podczas której konieczne jest zapewnienie dokładnej kontroli prędkości wyrobu. Dotyczy to zarówno produkcji prowadzonej w normalnym trybie, jak i w sytuacjach wymagających wzmożonej intensywności wytwarzania. W przypadku tej aplikacji zastosowanie enkodera dotykowego często wywołuje niedokładność pomiaru, a rozkalibrowane rolki ciągnące powodują różnice w cięciu, co skutkuje powstawaniem nadmiernych strat materiału. Inaczej jest w przypadku bezdotykowych enkoderów laserowych, dzięki którym można dokładnie zmierzyć prędkość płyty już w momencie, gdy produkt zetknie się z nożami tnącymi. Sygnały o prędkości z urządzenia zapewniają, że system regulacji, na podstawie precyzyjnych zliczeń drgań, jest w stanie kontrolować działanie przecinaka poprzecznego. Takie rozwiązanie pomaga zminimalizować straty materiału, zagwarantować wysoką jakość produktów, a także zaoszczędzić znaczną sumę pieniędzy, która w skali roku może wynieść nawet setki tysięcy złotych.

Wykorzystanie bezdotykowego enkodera laserowego może rozwiązać również problemy związane z mierzeniem długości i prędkości np. wełny szklanej. Klasyczne dotykowe enkodery kołowe mogą ślizgać się i tracić kontakt z powierzchnią wełny na skutek brudu i gruzu powstającego podczas produkcji, a także z powodu miękkiej struktury wełny. Zastosowanie większego nacisku koła enkodera w tym wypadku nie zdaje egzaminu, gdyż powoduje uszkodzenie wyrobu. Rozwiązaniem jest natomiast zainstalowanie enkodera laserowego, który zapewnia bezdotykową i wolną od uślizgów metodę mierzenia długości i prędkości wełny szklanej, z bardzo dużą dokładnością. Dzięki temu można usprawnić kontrolę cięcia, zwiększyć jakość produktów oraz zredukować straty.

Systemy laserowe można zastosować także np. w aplikacjach pomiaru długości i prędkości płyt stolarskich, podczas operacji cięcia na wymiar. To z pewnością dużo lepsze rozwiązanie, niż zastosowanie mechanicznego enkodera kołowego, którego koła z łatwością mogą się ześlizgiwać z powodu niejednorodnej i zabrudzonej powierzchni płyt. Zwiększenie nacisku koła na płytę również w tym wypadku się nie sprawdza, gdyż może doprowadzić do uszkodzenia powierzchni wyrobu oraz szybszego zużycia kół enkodera. By zwiększyć precyzję cięcia, warto zastąpić mechaniczne koło enkodera systemem pomiaru z laserem, dzięki któremu możliwe będzie przeprowadzenie bezpośredniego pomiaru rzeczywistej długości i prędkości płyt, zanim trafią pod nóż.

Laserowa kontrola maszyn

Bardzo ciekawym obszarem zastosowań laserowych systemów pomiarowych jest pomiar geometrii maszyn sterowanych numerycznie. Niezależnie od tego, czy są to centra obróbkowe, tokarki, wytaczarki, elektrodrążarki, maszyny do cięcia strumieniem wody czy maszyny współrzędnościowe, systematyczna kontrola maszyn pod względem błędów geometrycznych i dokładnościowych jest kwestią kluczową. Mowa tu o pomiarach dokładności i powtarzalności pozycjonowania maszyn, a także pomiarach prostoliniowości oraz prostopadłości.

W celu zapewnienia dokładnych pomiarów można zastosować system laserowy, np. interferometr laserowy XL-80 firmy Renishaw. Rozwiązanie to zapewnia dokładność pomiaru liniowego na poziomie ±0,5 ppm w przedziale 040°C, z maksymalną prędkością pomiaru liniowego 4 m/s. Wyniki pomiarów lasera są wyświetlane w czasie rzeczywistym i widoczne na ekranie komputera. Po dokonaniu pomiarów wyniki przedstawiane są w postaci wykresów.

Autor: Agata Abramczyk jest redaktor naczelną magazynu Inteligentny Budynek. Od wielu lat związana jest z branżą dziennikarską i wydawniczą. Jest pasjonatką nowoczesnych technologii.

Tekst pochodzi z nr 3/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.