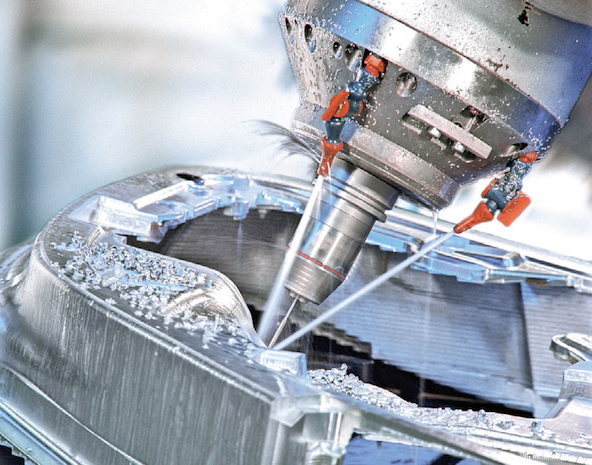

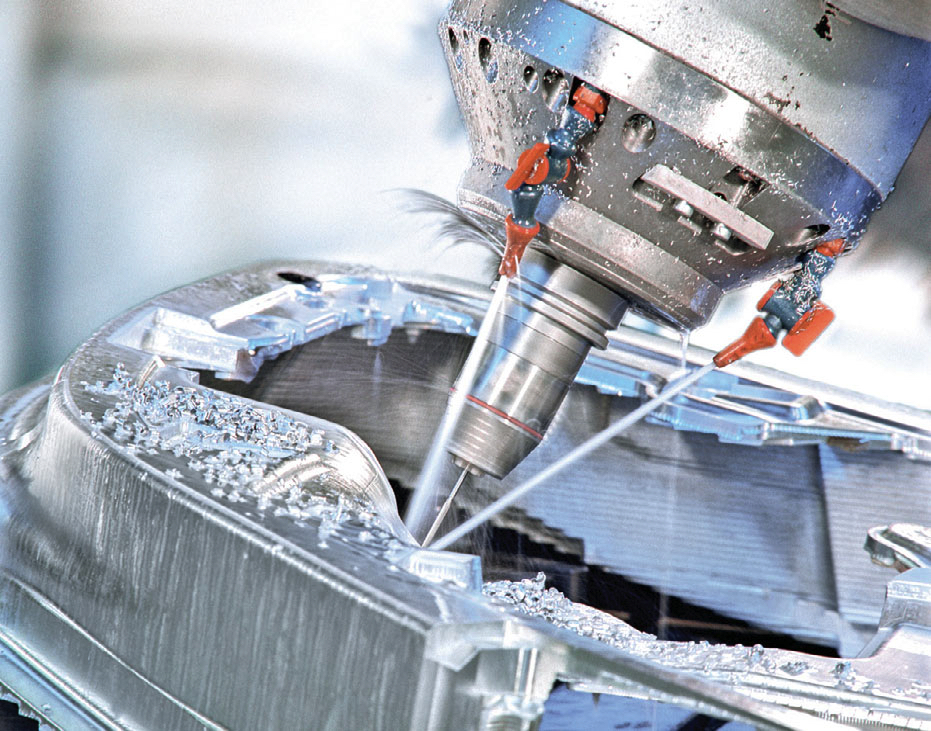

Zadaniem tej grupy produktów jest m.in. obniżenie temperatury narzędzi i obrabianych przedmiotów, smarowanie czy ochrona przed korozją.

Najczęściej terminem „chłodziwo” określa się różnego rodzaju płyny chłodzące i smarujące, przeznaczone do procesów obróbki metali, takich jak obróbka maszynowa i tłoczenie. Mogą to być oleje i emulsje wodno-olejowe, a także pasty, żele, aerozole lub gazy.

Nowoczesne chłodziwa to produkty o złożonym składzie i często przeznaczone tylko do konkretnego zastosowania. Warto zauważyć, że obecnie w skład koncentratu chłodziwa wodnorozcieńczalnego wchodzi ponad 50 różnych substancji.

Jakich właściwości oczekuje się od dobrego chłodziwa?

Po pierwsze, utrzymania obrabianego elementu i narzędzia w stałej temperaturze, w granicach przyjętej tolerancji. Wysoka temperatura jest dopuszczalna, jeśli nie przekracza założonej wartości, ale raczej nie dopuszcza się dużych zmian temperatury, zwłaszcza w krótkim czasie. Po drugie, szczególnie ważne jest zapewnienie bezpieczeństwa obsłudze (toksyczność, bakterie, grzyby). Po trzecie, chłodziwo powinno być „przyjazne” środowisku naturalnemu i łatwe do utylizacji.

Dobór chłodziwa

Jak mówi Piotr Horecki, dyrektor ds. technicznych w firmie Eurofluid, przy właściwym doborze chłodziwa należy zwrócić uwagę na kilka aspektów technicznych. Najważniejsze z nich to: jakość wody używanej do sporządzenia chłodziwa, rodzaj obrabianych materiałów i operacji wykonywanej na obrabianym detalu. Do osiągnięcia optymalnych warunków obróbki potrzebny jest kompromis pomiędzy smarowaniem i chłodzeniem.

Specjaliści z firmy CT Chemie Technik Polska z Mysłowic zwracają uwagę, że dobór chłodziwa jest ważny pod względem maksymalizacji osiągów i ograniczenia kosztów produkcji. Nie chodzi tu tylko o sam koszt chłodziwa, ale również zużycie narzędzi czy uszczelek, częstotliwość dolewania produktu czy czyszczenia maszyny, co powoduje przestoje. Dobrze dobrane chłodziwo może się sprawdzać przez długi czas i spełniać swoje podstawowe cele. Powinno nie tylko chłodzić i smarować obrabiany element, ograniczać zużycie narzędzia i zmywać wióry. Ważna jest również ochrona antykorozyjna maszyn oraz obrabianych elementów, ilość wydzielanego dymu czy stabilność produktu w trudnych warunkach, a także odporność na rozwój bakterii. Jak dodaje Agnieszka Gruca z CT Chemie Technik Polska, warto postawić na chłodziwa, które zawierają jak najmniej szkodliwych substancji, takich jak formaldehyd i jego donory, chlor, kwas borowy czy drugorzędowe aminy. Mają one bowiem zgubny wpływ na zdrowie pracowników.

Produkt powinien być dopasowany pod kątem nie tylko rodzaju metali czy obróbki, ale również jakości wody, ilości pracy, częstotliwości przestojów, rodzaju maszyny oraz warunków panujących na zakładzie. Każdy zakład jest inny, dlatego podejście również powinno być indywidualne, a rozwiązania „szyte na miarę”. Dotyczy to zarówno małych, jak i dużych przedsiębiorstw. – Bardzo często klienci podchodzą do tego zbyt ogólnie lub chcą po prostu uniwersalnego rozwiązania do każdego rodzaju metalu i obróbki, ponieważ obrabiają wszystko. Bez głębszej analizy sytuacji w zakładzie może to doprowadzić do zaproponowania klientowi rozwiązania, którego tak naprawdę nie potrzebuje lub które nie rozwiąże jego faktycznych problemów – mówi Agnieszka Gruca.

Jak uważa Norbert Czubak z firmy Lube Expert, właściwy dobór chłodziwa należy zasadniczo pozostawić specjalistom. Jeśli ma być optymalny, warto przeprowadzić go razem z dostawcą środków smarnych. Dostawca wie, co może zaoferować, zna swoje produkty, ale potrzebuje uzyskać takie istotne dla doboru informacje, jak: rodzaj obrabianego materiału (stal, żeliwo, stal nierdzewna, stopy aluminium lub miedzi itp.), rodzaj obróbki (szlifowanie, toczenie, frezowanie, wiercenie, gwintowanie itp.), sposób aplikacji (np. podawanie chłodziwa przez narzędzie pod wysokim ciśnieniem), smarowanie MQL (minimalnymi ilościami za pomocą sprężonego powietrza lub tradycyjne i niskociśnieniowe na narzędzie), kolejne etapy procesu (np. składowanie, mycie, malowanie), rodzaj filtracji (jeżeli występuje): mata filtracyjna, filtry workowe (jaka gradacja), filtr magnetyczny, sedymentacja itp. Jak dodaje ekspert, należy też zwracać uwagę na całość procesu obróbki, łącznie z procesami pośredniczącymi (mycie, zabezpieczanie antykorozyjne itp.). Najczęstsze błędy wynikają ze zbyt wąskiego spojrzenia na udział chłodziwa w całym procesie.

Uwagi na temat eksploatacji chłodziw

W celu kontroli stanu użytkowanego chłodziwa trzeba zaopatrzyć się w podstawowe instrumenty, takie jak: refraktometr, pH-metr lub paski do pomiaru pH, proste testy mikrobiologiczne (opcjonalnie), menzurka z podziałką (opcjonalnie).

Refraktometr ręczny przyda się do szybkiego określenia stężenia. Należy pamiętać, aby przed pomiarem wyzerować refraktometr na wodzie, z której sporządzono roztwór chłodziwa. Następnie, po odczytaniu wyniku na skali refraktometru, wynik przemnożyć przez współczynnik refrakcji dla danego chłodziwa (podanego w karcie opisu przez producenta). Im chłodziwo bardziej zaolejone przez np. olej suwowy, hydrauliczny itp., tym odczyt trudniejszy (obraz bardziej rozmazany).

Przy użyciu pH-metru lub pasków pH dokonuje się kontroli aktualnego współczynnika pH chłodziwa. Na ogół producent podaje w karcie opisu lub charakterystyki, jaka wartość pH występuje dla świeżego chłodziwa i przy jakim stężeniu, np. 9,2 [-] dla 5%. Odchylenie ±5% od tej wartości podczas eksploatacji jest zupełnie normalne. Natomiast nagły spadek pH (najczęściej) lub wzrost (bardzo rzadko) może świadczyć o rozpoczętym procesie degradacji (np. przez mikroorganizmy) lub chemicznym (utrata stabilności) przez wprowadzenie do roztworu substancji lub nawet jonów (z obrabianego materiału), które może spowodować wiele reakcji. Należy zapytać dostawcę chłodziwa, jaki zakres pH rekomenduje (jaki jest bezpieczny).

Testy mikrobiologiczne – te proste, np. płytkowe, mogą służyć ocenie skażenia mikrobiologicznego, gdy np. nastąpi szybki spadek pH chłodziwa. Bakterie mnożą się przez podział. Im szybciej dokonana zostanie analiza aktualnego skażenia, tym lepiej, bo będzie więcej czasu na reakcję.

Menzurka z podziałką może służyć do szybkiej i wystarczająco precyzyjnej oceny zaolejenia chłodziwa olejem przeciekowym, obcym.

Refraktometr i pH-metr lub paski pH–metryczne są podstawowym wyposażeniem służb UR. Przy eksploatacji chłodziw przydatne bywają takie urządzenia, jak: skimmery olejowe, filtry koalescencyjne, filtry wykorzystujące siłę odśrodkową oraz różnicę w ciężarze właściwym (tzw. wirówki), podciśnieniowe zasysarki (tzw. odkurzacze), za pomocą których zbiera się z powierzchni olej przeciekowy. Należy również dbać o usuwanie wiórów z podajników i zbiorników maszyn. Zastosowanie takich rozwiązań pozwoli na długą i bezproblemową eksploatację chłodziwa.

Oferta rynkowa

W sprzedaży dostępnych jest wiele rodzajów i marek chłodziw. Warto przy tym zwrócić uwagę na szybki postęp w tej dziedzinie. Nie należy przywiązywać się do konkretnego produktu tylko dlatego, że używa się go od dłuższego czasu. Warto szukać nowych wyrobów, o lepszych właściwościach użytkowych.

Nowoczesne produkty oferują znani producenci, np. Henkel LOCTITE 8035 – mieszalne z wodą chłodziwo niezawierające środków biobójczych, przeznaczone do obróbki wiórowej stali i żeliwa. Aluminium i metale nieżelazne mogą być również współobrabiane na maszynach. Produkt zapewnia wysoką odporność na działanie mikroorganizmów, bakterii i grzybów, przy bardzo dobrych właściwościach chłodzących i smarujących. Charakteryzuje się dobrymi właściwościami myjącymi, niskim stopniem wynoszenia oraz minimalnym pienieniem. Chłodziwo to zalecane jest do stosowania w automatycznych centrach obróbczych.

Bogatą ofertę środków chłodząco- -smarujących ma też Fuchs Oil Corporation (wodorozcieńczalne – ECOCOOL i chłodzące o niskiej emisji mgły olejowej – ECOCUT).

Jak informuje Piotr Horecki, innowacją marki Bechem, oferowaną w Polsce wyłącznie przez Eurofluid, jest Berufluid – produkt łączący właściwości smarne oleju i chłodzące wody. – W trakcie testów przeprowadzonych w zakładach klientów osiągnięto zmniejszenie zużycia drogich narzędzi skrawających nawet o 400%, a dla każdego, kto zajmuje się obróbką metali, taka wartość jest imponująca z punktu widzenia potencjalnych i rzeczywistych oszczędności – dodaje Piotr Horecki.

Eurofluid oferuje również inne wydajne chłodziwa, takie jak znany na rynku BECHEM Avantin 361I-N oraz BECHEM Avantin 331S, które dzięki swoim właściwościom zapewniają redukcję zużycia narzędzi nawet do 30%.

Marka Bellini, której wyłącznym przedstawicielem w Polsce jest CT Chemie Technik Polska, liczy się w Europie na rynku chłodziw biodegradowalnych. Przykładem z oferty jest linia Harolbio – nierozcieńczalnych, biodegradowalnych chłodziw, które nie zawierają oleju mineralnego. W trakcie opracowywania składu chłodziw dział R&D Bellini skoncentrował się na usunięciu WWA (wielopierścieniowe węglowodory aromatyczne), czynników rakotwórczych, które znajdują się w olejach mineralnych (szczególnie benzopirenów), wyeliminowaniu mgły olejowej oraz użyciu surowców niewybuchowych (5 mg/m3 dla olei mineralnych). Skłonność produktu do parowania jest bliska zeru, co pozwala zredukować koszty zużycia chłodziwa.

CT Chemie Technik Polska ma również w ofercie wodorozcieńczalną linię TORMA. Wśród cech tego produktu wymienia się: odporność na rozwój bakterii i grzybów, dobrą siłę czyszczenia i dekantacji odpadów, higieniczną i sanitarną kompatybilność oraz dobrą siłę tnącą. Ponadto chłodziwo jest przystosowane do każdego rodzaju wody, redukuje dym powstający w procesie produkcji, ma silne działanie antykorozyjne. Brak w nim drugorzędowych aminów i ich pochodnych, zgodnie z niemieckimi przepisami TRGS 611 (ograniczenia dotyczące stosowania mieszających się z wodą lub wodą mieszanych smarów chłodzących, których używanie może prowadzić do tworzenia N-nitrozoamin), a emulsja łatwo oddziela się od olejów smarnych.

Jak mówi Norbert Czubak, warto zwrócić uwagę na nowości rynkowe, takie jak chłodziwa pozbawione dodatków bakteriobójczych (szczególnie formaldehydu). Dzięki całkowicie odmiennej formulacji udało się opracować chłodziwa bardziej odporne na zakażenie mikrobiologiczne, bez użycia niebezpiecznych związków. Jako przykład można podać OEST COLOMETA serii „P” – jest to linia produktów pozbawionych związków amin, boru, formaldehydu, o bardzo dobrej tolerancji skórnej, a przy tym pozostających na optymalnym poziomie zabezpieczenia mikrobiologicznego. Działają one łagodnie i nie mają negatywnego wpływu na skórę.

Można powiedzieć, że niektórzy producenci chłodziw specjalizują się w takich produktach. Przykładem jest firma Oemeta, która już od 100 lat opracowuje smary do obróbki metali, szkła i ceramiki. Obecnie ta wywodząca się z Niemiec spółka oferuje chłodziwa wodorozcieńczalne i zapewnia indywidualne rozwiązania dla firm na całym świecie. W jej ofercie znajdują się m.in. środki chłodzące wodne mieszalne i rozwiązania do obsługi chłodziw, np. HYCUT ET 46 + ADDITIV ET/F. Jest to dwuskładnikowy układ mieszający się z wodą, tworzący emulsję o wysokiej wydajności. Można je stosować w wymagających procesach i łatwo je dopasować do wymagań aplikacji poprzez niezależną regulację ilości obu komponentów. Emulsja jest wolna od formaldehydów oraz ma dobre właściwości antykorozyjne.

Rola chłodziwa

Jak pokazują wyniki badań prowadzonych przez szwajcarską firmę BLASER Swisslube, choć przeciętnie koszty chłodziwa nie przekraczają 0,5% kosztu wytworzenia produktu, to ma ono wpływ na pozostałe elementy procesu obróbczego (pracowników, maszyny i narzędzia), które stanowią 95% kosztów produkcji jednostkowej. Dlatego nie można lekceważyć wpływu chłodziw na koszty związane z procesem produkcji, a przez to na ostateczną cenę produkowanych elementów.

Warto zwrócić uwagę, że choć zdrowie pracowników zawsze powinno być traktowane priorytetowo, to ma ono również wymiar ekonomiczny. Ocenia się, że w zakładach produkcyjnych 60% kosztów stanowią dziś te związane z zasobami ludzkimi. Do obsługi wyspecjalizowanych urządzeń, np. obrabiarek, wymagany jest wykwalifikowany personel. Coraz trudniej o takich pracowników. Każda absencja chorobowa takiej osoby stanowi dla zakładu produkcyjnego coraz większy problem. Dlatego właściwy dobór bezpiecznego i nieszkodliwego dla ludzi chłodziwa jest obecnie tak ważny.

W poszukiwaniu oszczędności

Na pewno nie warto wybierać najtańszego produktu, kosztem jego jakości. Lepiej skierować uwagę na produkty o wysokiej jakości, a szukać oszczędności w ich właściwej eksploatacji. Jak uważa Agnieszka Gruca, warto inwestować w wysokiej jakości chłodziwa, dlatego że niska cena często przekłada się na koszty w postaci: wysokiego zużycia, wystąpienia korozji, ataków bakterii lub grzybów, szybszego zużycia narzędzi, trudnych warunków pracy, a nawet utraty zdrowia przez pracowników. Ważne jest wybieranie chłodziw, które w jak najmniejszym stopniu są szkodliwe dla operatorów.

Niezwykle ważna jest również późniejsza eksploatacja chłodziwa. Odpowiednie utrzymanie jego stanu pozwala na maksymalizację jego osiągów. Pracownik powinien sprawdzać regularnie chłodziwo oraz jego stężenie. Jest to nagminnie pomijane, czego rezultatem są dodatkowe koszty i przestoje. Zbyt wysokie lub niskie stężenie powoduje destabilizację chłodziwa i liczne problemy w postaci korozji, ataków bakterii i grzybów, podrażnienia rąk pracowników, a także powstawanie zbyt wysokiej temperatury obrabianych elementów oraz większe zużycie narzędzi.

Zdaniem Agnieszki Grucy warto skorzystać z serwisu posprzedażowego firm oferujących chłodziwa. Taki serwis może pomóc przy wymianie chłodziwa, zrobić badania i sporządzić analizy jego stanu itd. Regularne badanie współczynnika pH, przewodności, skażenia bakteriami i grzybami, ilość oleju obcego itd. pozwala na ocenę stanu jakości emulsji i ewentualną korektę. Nie powinno to jednak oznaczać zmniejszenia roli pracownika w dbaniu o maszynę i chłodziwo. Tak również uważa Norbert Czubak. Jego zdaniem wiedza o właściwej eksploatacji chłodziwa to klucz do utrzymania jego odpowiedniego stanu.

Podsumowanie

Specjaliści zajmujący się problematyką chłodziw uważają, że często decydujące o zastosowaniu danego chłodziwa jest to, czy i w jaki sposób jego składniki wpływają na skórę i drogi oddechowe pracownika. Wiele z nich może mieć działanie silnie uczulające (alergenne). Niektóre chłodziwa w trakcie pracy dość łatwo ulegają rozbiciu i tworzą mgłę, w której przez długi czas musi przebywać operator. Liczy się też stabilność i odporność na starzenie oraz łatwość utylizacji (związane z tym koszty). Dobierając chłodziwo, należy zwrócić uwagę, że ewentualne destrukcyjne działanie na obrabiarkę, może dotyczyć również uszczelek i powłok lakierniczych. Z kolei dobre spłukiwanie powoduje, że znacznie mniej chłodziwa wynoszone jest wraz z wiórami, co ogranicza ilość i częstość dolewek.

Autor: Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do służb utrzymania ruchu w przemyśle.

Tekst pochodzi z nr 4/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.