Układy hydrauliczne powinny długo i stabilnie pracować w urządzeniach przemysłowych. W wielu przypadkach układ hydrauliczny jest sercem procesu, a rolę cieczy hydraulicznej w tym układzie można porównać z rolą krwi w układzie krążenia. Uważna obserwacja, właściwy dobór środka smarnego i kilka innych prostych zasad mają podstawowe znaczenie dla wydajnej i bezawaryjnej pracy urządzeń hydraulicznych.

Przegląd rekomendacji

W instrukcjach użytkowania producentów produktu finalnego z oryginalnych części (OEM) można znaleźć wykaz specyfikacji dla zalecanych cieczy. Wielu producentów OEM ma też strony internetowe, które zawierają informacje na temat ich produktów i wykaz specyfikacji. W bardzo wymagających zastosowaniach niektóre oleje i ciecze, zbadane i dopuszczone przez OEM, są identyfikowane jako spełniające ostre wymagania eksploatacyjne. Ważne jest, aby mieć świadomość, jakie to są specyfikacje.

|

Cztery zasady właściwego postępowania z układem hydraulicznym 1. Przy wyborze cieczy należy kierować się zaleceniami OEM. 2. Należy wybierać ciecz wysokiej jakości, o dobrej stabilności fizykochemicznej. 3. Właściwa dbałość o stan czystości cieczy zapewnia najlepsze właściwości eksploatacyjne układów hydraulicznych. 4. Należy rutynowo monitorować układ hydrauliczny i stan cieczy tak, aby wcześniej stwierdzić ewentualne problemy zanieczyszczenia i degradacji. |

Producenci cieczy hydraulicznych publikują informacje, że ich produkty są dopuszczone do eksploatacji przez OEM, jednakże właściwości eksploatacyjne podczas smarowania ulegają znacznym zmianom. Na rynku wciąż są dostępne ciecze hydrauliczne, które, mimo że przeszły testy podobne do wykonywanych przez OEM, nie zostały dopuszczone, ale pretendują do spełnienia wymagań specyfikacji OEM. W takich przypadkach właściwości eksploatacyjne cieczy są oceniane bez aprobaty OEM. Część z dostawców poprzestaje właśnie na takim minimalistycznym podejściu przy opracowywaniu formuły oleju hydraulicznego, podczas gdy inni podejmują działania, mające na celu zapewnienie, że ich oleje są najlepsze.

Dostawcy cieczy hydraulicznych różnią się również znacznie obsługą serwisową. Niektórzy oferują znaczną pomoc techniczną i doradztwo w zakresie optymalnego doboru cieczy hydraulicznej, wielkości filtrów oraz ich wymiany. Część dostawców posiada również serwis z zakresu regeneracji oleju hydraulicznego na miejscu. W ramach tej usługi z oleju hydraulicznego są usuwane zanieczyszczenia i woda, co wydłuża okres pracy oleju. Takie usługi mogą stanowić pragmatyczne, dogodne rozwiązanie, szczególnie gdy w grę wchodzą duże ilości cieczy hydraulicznych.

Dobór oleju ze względu na jego jakość

Podstawowe znaczenie ma wybór nie tylko właściwej cieczy na podstawie zaleceń OEM, ale również jej jakość. Stosowanie olejów wyższej jakości oferuje lepszą ochronę przed zużyciem w niekorzystnych warunkach eksploatacyjnych.

Właściwości użytkowe oleju hydraulicznego zależą od efektywności znajdujących się w nim dodatków. Przy doborze oleju hydraulicznego należy również zwrócić uwagę na podstawowe właściwości cieczy hydraulicznej: lepkość, wskaźnik lepkości i temperaturę płynięcia. Lepkość jest najważniejszą cechą oleju hydraulicznego, odzwierciedlającą odporność oleju na płynięcie. Stosowanie oleju o odpowiedniej lepkości ma zasadniczy wpływ na ograniczenie bezpośredniego kontaktu (styku) metal-metal w układzie hydraulicznym. Kontakty takie prowadzą do przedwczesnego zużycia, a w efekcie do awarii zespołu.

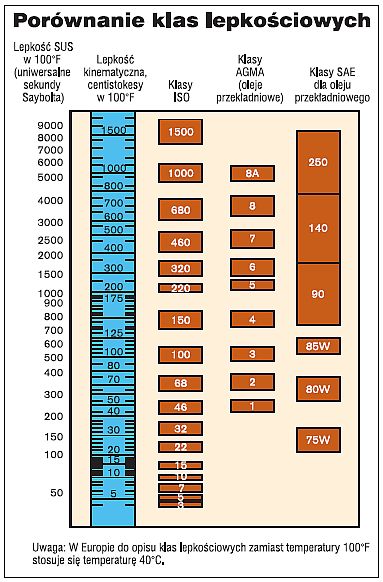

Lepkość oleju może być opisywana w kilku jednostkach (rys. 1) – centipuazy (ang. centipoise), centistokesy (ang. centistokes), uniwersalne sekundy Saybolta (ang. Saybolt Universal Seconds – SUS), klasy ISO (ang. ISO grades), klasy AGMA (ang. AGMA grades) i klasy SAE (ang. SAE grades). W każdym z tych systemów wyższa liczba odpowiada cieczy bardziej lepkiej. Należy sprawdzić w specyfikacji OEM, jaka lepkość jest odpowiednia dla danego urządzenia.

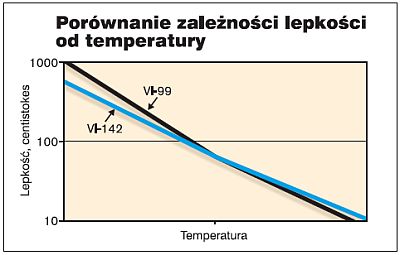

Na lepkość cieczy ma wpływ temperatura. Dwie ciecze o tej samej lepkości w 100°C mogą mieć zupełnie odmienną lepkość w –17,8°C. Wskaźnik lepkości VI odzwierciedla zmiany lepkości cieczy w funkcji temperatury. Wyższy wskaźnik VI oznacza mniejsze zmiany lepkości w funkcji temperatury. Typowe oleje hydrauliczne mają zazwyczaj wskaźnik lepkości między 90 a 110 (rys. 2).

Wysoki wskaźnik VI, tj. powyżej 110, nie ma zasadniczego znaczenia, jeśli układ hydrauliczny pracuje w wąskim zakresie temperatur, na przykład wewnątrz zakładu. Gdy zakres temperatur jest szeroki, jak na przykład w zastosowaniach zewnętrznych, używanie cieczy hydraulicznej o wysokim wskaźniku lepkości ma znaczenie podstawowe.

Niższe temperatury będą wymagać cieczy hydraulicznej o niższej temperaturze płynięcia; temperatura płynięcia to najniższa temperatura, w jakiej olej płynie. Jeśli ciecz nie płynie w momencie startu, może wystąpić przedwczesna awaria pomp. Idealna temperatura płynięcia cieczy powinna być o co najmniej 10°C niższa od spodziewanej temperatury pracy. W momencie określenia prawidłowej lepkości i temperatury płynięcia, operator musi wziąć pod uwagę zdolność cieczy do ochrony elementów układu oraz spełnienia innych warunków układu.

Rys. 1. Ogólna prezentacja właściwości lepkościowych oleju o wskaźniku lepkości (VI) 95

Rys. 1. Ogólna prezentacja właściwości lepkościowych oleju o wskaźniku lepkości (VI) 95

Zapewnienie prawidłowego działania układu

Wielu operatorów zakłada, że wszystkie oleje hydrauliczne są podobne, ale jest to założenie błędne. Pomijając różnice w jakości i właściwościach eksploatacyjnych cieczy różnych producentów, istnieje wiele ważniejszych problemów, które są nie do przecenienia.

Rys. 2. Wyższy stopień VI oznacza mniejsze zmiany lepkości w funkcji temperatury

Rys. 2. Wyższy stopień VI oznacza mniejsze zmiany lepkości w funkcji temperatury

Oleje niższej jakości zwykle są tańsze, ale nie są tak samo wydajne. Koszty wynikające z niedostatecznej ochrony przed zużyciem, zwiększone koszty konserwacji i napraw oraz dłuższe przestoje maszyn znacząco przewyższają początkowe korzyści, wynikające z zastosowania olejów tańszych lub o gorszych właściwościach użytkowych. Inwestycja w środek smarny wysokiej jakości może być pomocna w redukcji kosztów utrzymania, kosztów napraw, sprzyja poprawie ochrony przed zużyciem oraz osiągnięciu wyższych wskaźników produkcyjnych.

Pompy hydrauliczne są to przyrządy precyzyjne, w pełnym znaczeniu tego słowa. Oczekuje się od nich, że będą pracowały bezawaryjnie latami. Zachowanie ich zakładanej wydajności zależy od braku nadmiernego zużycia w trakcie eksploatacji. Nadmierne zużycie powoduje wzrost wewnętrznych przecieków oleju w pompie, utratę mocy, zmniejszenie wydajności i wzrost temperatury pracy oleju.

|

|

|

Rys. 3. Widoczna różnica pomiędzy olejem zemulgowanym (po lewej) a olejem czystym (po prawej) |

Zanieczyszczenia w pompach i elementach układu są niezwykle małe i trudne do wykrycia. Nawet małe ilości żywic lub osadów powstałych z utleniania oleju lub zanieczyszczenia, takie jak rdza, brud lub woda, mogą być przyczyną problemów. Jeśli zanieczyszczenia nie są kontrolowane, w miarę upływu czasu gromadzą się w układzie w znacznych ilościach. Płukanie może usunąć małe ilości zanieczyszczeń, ale jest mniej efektywne w usuwaniu stałych i półstałych osadów z mocno zamulonych układów hydraulicznych. Takie układy wymagają demontażu i czyszczenia mechanicznego, co generuje dodatkowe koszty eksploatacyjne.

Obecność wody i zanieczyszczeń utrudnia filtrację w niewłaściwie zestawionych olejach, prowadząc do wyższych kosztów filtrów i niedostatecznej czystości układu. Operatorzy potrzebują olejów, które są dobrze filtrowane i nie podlegają gwałtownej degradacji w trudnych warunkach eksploatacyjnych, jakie mają miejsce w układach hydraulicznych. Najważniejszą sprawą jest utrzymanie czystości cieczy przez właściwą filtrację i stosowanie wysokiej jakości cieczy hydraulicznych.

Monitorowanie warunków pracy cieczy

Warunki pracy układu hydraulicznego mogą także decydować o wyborze cieczy. Jeśli układ jest nieszczelny, olej musi być uzupełniany częściej niż zwykle. Operatorzy nieszczelnego sprzętu często wybierają gorszej jakości, tańsze ciecze hydrauliczne w nadziei, że stałe uzupełnianie pozwoli utrzymać ogólną kondycję układu. Takie postępowanie niestety zwykle zawodzi.

Częste wymiany oleju i dolewki redukują potrzebę stabilności oksydacyjnej oleju, ponieważ olej nie pracuje przez długi czas. Natomiast inne właściwości, takie jak filtrowalność, ochrona przed zużyciem i korozją, są niezależne od okresów wymiany oleju. Brak kontroli tych właściwości może prowadzić do częstszej wymiany filtrów i innych elementów.

Przedostawanie się powietrza do układów hydraulicznych może powodować szybkie utlenianie się oleju. Powietrze zwykle przedostaje się do oleju przewodami ssącymi lub wskutek niskiego poziomu oleju w zbiorniku, przez co otwór ssący pompy nie jest zanurzony w oleju. Utlenianie się cieczy hydraulicznych jest jednym z podstawowych problemów, ponieważ prowadzi do skrócenia czasu pracy oleju.

Szybkość utleniania zwiększa się wskutek zawartości zanieczyszczeń, takich jak oleje obróbcze, smary, brud, wilgoć, obecność farb, związków chemicznych i nierozpuszczalnych produktów utleniania. Metale, w szczególności miedź, działają katalitycznie na proces utleniania oleju, a obecność wody znacznie zwiększa ich działanie katalityczne.

W rezultacie utlenianie prowadzi do wzrostu lepkości oleju i korozji metali występujących w układzie hydraulicznym. Powstające osady i postępująca degradacja cieczy mogą powodować zamulenie układu, zużycie i brak drożności linii hydraulicznych.

Wilgoć, która przedostanie się do układu hydraulicznego, czy to przez zanieczyszczenie, czy przez kondensację, może emulgować ciecz w warunkach gwałtownych wstrząsów (rys. 3). Emulsja sprzyja gromadzeniu się ścieru i brudu, wpływa na prawidłowe funkcjonowanie zaworów, zwiększa zużycie i korozję, promuje utlenianie oleju, usuwa dodatki i zatyka bardzo dokładne filtry. Większość producentów sprzętu hydraulicznego preferuje lub specyfikuje stosowanie olejów hydraulicznych, które wydzielają szybko wodę, co pozwala zapobiegać kłopotom, wynikającym z powszechnie spotykanego problemu zanieczyszczenia wodą.

Do poprawienia odporności na utlenianie cieczy można używać wielu różnych, dostępnych na rynku dodatków. Test odporności na utlenianie ASTM (w Europie stosowana jest metoda EN-ISO 4263 pt. Oznaczanie odporności na starzenie inhibitorów – metoda TOST; w Polsce opracowywana jest norma PN-EN ISO – przyp. red.) jest cennym narzędziem do eliminacji najsłabszych z nich, ale na podstawie tylko jego wyników nie można przewidzieć czasu eksploatacji cieczy w układzie. Ciecz osiągająca w tym teście czas 2000 h niekoniecznie będzie miała dwukrotnie dłuższy czas pracy względem oleju osiągającego 1000 h. Jedynie stosowanie wiarygodnego programu monitorowania oleju może określić, która ciecz będzie miała najdłuższy czas pracy w konkretnym układzie hydraulicznym.

Nawet w przypadku maszyn pracujących przy niskich obciążeniach, zalecany jest produkt wysokiej jakości. Ochrona elementów układu przed zużyciem w warunkach niskich nacisków jednostkowych może być równie trudna, jak i w wysokich, gdyż wiele dodatków przeciwzużyciowych nie jest aktywnych w łagodnych warunkach operacyjnych.

W razie wątpliwości należy pytać

Zachowanie optymalnych właściwości operacyjnych układu hydraulicznego wymaga wielu poważnych decyzji, podejmowanych po rozważeniu wielu czynników. Może to wymagać intensywnej pracy i wielu działań, do których personel może być nieprzygotowany.

Sugerowana przez dostawcę jakość środka smarnego jest jedną z najlepszych opcji dostępnych dla operatora sprzętu. Dostawca powinien służyć pomocą techniczną w zakresie właściwości cieczy i zaleceń dotyczących konserwacji zapobiegawczej, diagnostyki oleju i sprzętu, konsultacji i szkolenia z zakresu usług regeneracji cieczy.

Artykuł pod redakcją Haliny Gawrońskiej

Autor: Dennis Woodley, specjalista ds. produktów hydraulicznych, Shell Lubricants