Trwa nieustanne dążenie do coraz większej cyfryzacji w przemyśle.

W nowym roku 2023 indeksy giełdowe osiągnęły nowe rekordy, a bilionowe transakcje w obszarze infrastruktury zaczęły wpływać na gospodarkę, dlatego też rok ten rozpoczyna się z wielkim hukiem. Jednak spowodowane przez pandemię zakłócenia w dostępności pracowników oraz w łańcuchach dostaw, w połączeniu z coraz większymi wymaganiami dotyczącymi czasów realizacji zamówień i jakości produktów sprawiły, że producenci zmagają się obecnie z problemem, w jaki sposób najbardziej efektywnie reagować na te wymagania.

Jednak jest też dobra wiadomość – nadawanie priorytetu cyfryzacji zakładów przyniesie firmom przemysłowym zyski w pewnych obszarach produkcji i biznesu, które pozostaną znaczące w 2023 roku. Trendy w biznesie będą nadal ewoluować, a czasami nawet eksplodować. W tym artykule omówimy, dlaczego większe usieciowienie zakładów pomaga firmom w identyfikowaniu opisanych dalej trendów oraz skutecznym reagowaniu na nie.

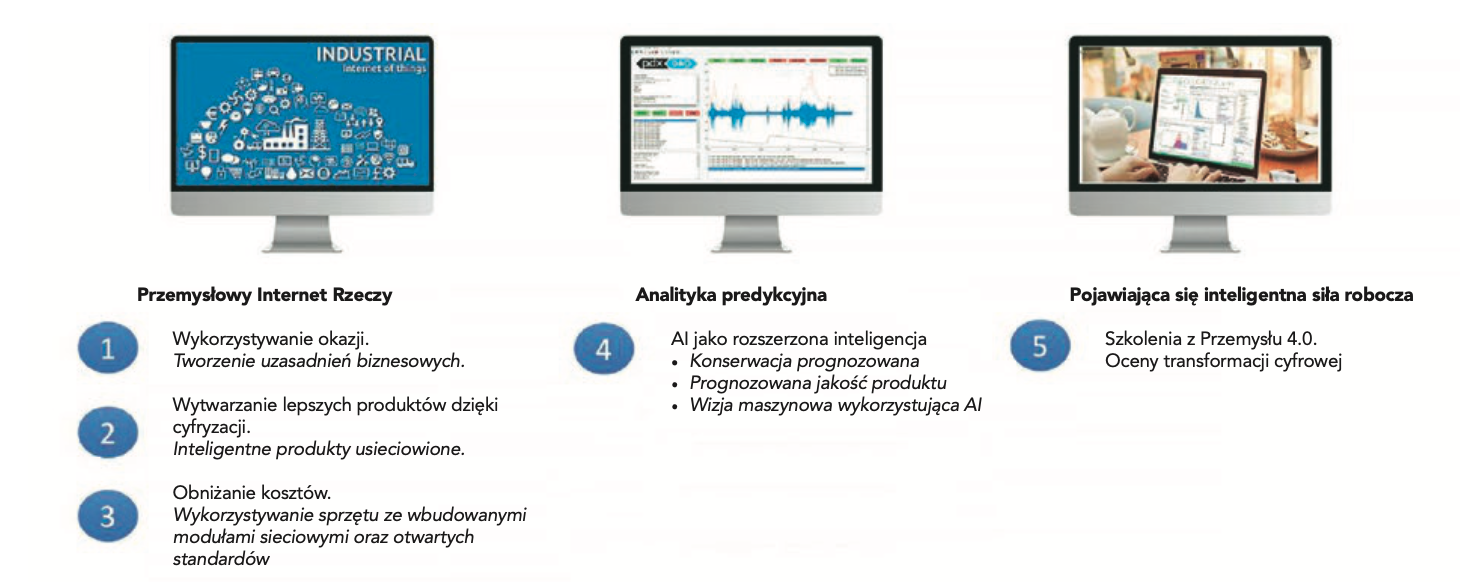

Trend #1. Wykorzystywanie okazji do tworzenia uzasadnień biznesowych dla inwestycji w cyfryzację

Przede wszystkim: firma musi zawsze uzyskać zwrot z inwestycji (ROI). Każdy projekt dla naszych Klientów rozpoczyna się od opracowania uzasadnienia biznesowego oraz określenia wskaźnika zwrotu w inwestycję w zwiększoną cyfryzację operacji produkcyjnych. Na przykład jedna z firm produkujących odlewy ciśnieniowe zidentyfikowała ilość odpadów w zakresie od 9 do 10% jako normę w tej gałęzi przemysłu. Obliczyliśmy, że usieciowienie sprzętu w ich zakładzie, umożliwienie zbierania danych oraz poprawa procesu produkcji i jakości wyrobów, mierzona za pomocą wielu wskaźników produkcyjnych, przyniesie zmniejszenie ilości odpadów o jeden punkt procentowy, co przełoży się na oszczędności w wysokości 250 000 USD rocznie. Takie wyniki nie tylko są wartościowe same w sobie, ale też stanowią pewien bodziec do ciągłego ulepszania procesów w zakładzie.

Trend #2. Wytwarzanie lepszych produktów dzięki cyfryzacji zakładów

Większa cyfryzacja i usieciowienie nie tylko zmieniają procesy produkcyjne, ale także same produkowane wyroby. Ten trend jest realizowany za pomocą obrabiarek, robotów oraz coraz większej liczby komponentów wyposażenia zakładów.

Jeden z głównych producentów pomp, silników i łożysk nie tylko wykorzystuje analitykę predykcyjną w swoim zakładzie, ale dzięki zmniejszeniu czasu przestojów oraz poprawie jakości produktów sprzedaje i wysyła swoje wyroby po zmniejszonych kosztach. Ponadto firma ta oprócz korzystniejszych cen oferuje także subskrypcyjną usługę zdalnego monitorowania swoich produktów jako część gwarancji. Na przykład w przypadku pomp komponenty ulegające zużyciu, takie jak uszczelnienia, są monitorowane przez producenta pomp i wysyłane z wyprzedzeniem jako części zamienne przed ewentualną awarią urządzenia. To przynosi korzyści w wielu obszarach zarówno producentowi pompy, jak i jej użytkownikowi końcowemu. Korzyści te to: wydłużony czas bezawaryjnej pracy pompy, mniejsza ilość części zamiennych magazynowanych u klienta oraz bliższe relacje z klientem, przynoszące wartość dodaną. Można oczekiwać, że w miarę jak usieciowienie będzie się zwiększać, takie zmiany modelu biznesowego będą częstsze.

Trend #3. Obniżanie kosztów cyfryzacji dzięki niższym cenom sprzętu oraz oprogramowania

Obecnie rozwiewane są obawy o zbytnio obciążające budżet koszty niezrozumiałych projektów cyfryzacji w przemyśle produkcyjnym. Sprzęt tanieje, moc obliczeniowa procesorów i wielkość pamięci rośnie, a takie komponenty jak czujniki stają się coraz dostępniejsze. W rzeczywistości celem cyfryzacji może być ogólne ulepszenie całego systemu, jednak nie musi to być punkt startowy. „Myśl szeroko, zaczynaj powoli, ponoś porażki szybko” jest potężną mantrą.

Zakup przez firmy przemysłowe fabrycznie nowego sprzętu ze wbudowanymi modułami sieciowymi nie jest konieczny na początku. Standardy przemysłowe takich organizacji jak OPC (standard OPC-UA) oraz Stowarzyszenia Technologii Produkcyjnej (standard MTConnect) pomagają obecnie firmom w podłączeniu ich starszego sprzętu do ulepszonych sieci w zakładach produkcyjnych. Warto mieć na uwadze kilka następujących standardów:

- ISA 95 – standard integracji systemów przedsiębiorstwa i systemów sterowania;

- OPC-UA – niezależny od platformy, zorientowany na usługę protokół komunikacyjny dla automatyki przemysłowej;

- MTConnect (ANSI/MTC) – słownik semantyczny dla sprzętu produkcyjnego. Standaryzuje dane urządzeń fabrycznych, ułatwiając uporządkowane pobieranie informacji o procesach z obrabiarek sterowanych numerycznie;

- QIF – standard przeznaczony dla systemów komputerowej kontroli jakości;

- ISO 23247 – platforma cyfrowych bliźniaków dla przemysłu produkcyjnego

Trend #4. Wykorzystanie w zakładach produkcyjnych technologii AI jako rozszerzonej inteligencji

Obecnie coraz więcej firm produkcyjnych analizuje i adaptuje technologię sztucznej inteligencji w stale rosnącej liczbie aplikacji. A tempo tych adaptacji będzie tylko rosło. Według niedawnych badań, przeprowadzonych przez firmę Gartner wśród ponad 3000 dyrektorów ds. informacji/informatyki (CIO) w 89 krajach, wdrożenia AI wzrosły o 270% w ciągu ostatnich czterech lat, w tym o 37% w samym tylko ubiegłym roku. Natomiast w tym roku wartość tych wdrożeń osiągnie 6,14 mld USD.

Nadal pozostajemy daleko od sytuacji, w której AI może całkowicie przejąć złożone zadania, jednak teraz weszliśmy do świata, w którym AI asystuje ludziom w pracy i przy podejmowaniu decyzji – co nazywany rozszerzoną inteligencją, mówi Chris Howard, wiceprezes ds. badań w firmie Gartner. Jeśli jesteś dyrektorem ds. informacji, a Twoje przedsiębiorstwo nie wykorzystuje sztucznej inteligencji, to istnieje duże prawdopodobieństwo, że Wasza konkurencja to robi i ten fakt powinien Was niepokoić.

Wśród ankietowanych dyrektorów CIO znajdowali się reprezentujący firmy o łącznym przychodzie 15 bln USD, z sektora publicznego oraz te, które wydały na inwestycje IT łącznie 284 mld USD. W tej grupie wdrożenia AI potroiły się w ubiegłym roku, wzrastając od 25% w 2018 r. Gartner przypisuje ten duży wzrost dojrzałości możliwości technologii AI oraz dużej szybkości, z jaką staje się ona integralną częścią strategii cyfrowych. AI osiąga obecnie historyczny moment z powodu sześciu zbiegających się czynników:

Bigger Data. Wiele urządzeń w zakładach przemysłowych dało nam dostęp do wielkich ilości danych do przetworzenia, zarówno ustrukturyzowanych (w bazach danych i arkuszach kalkulacyjnych), jak i nieustrukturyzowanych (takich jak tekst, pliki audio, wideo oraz obrazy). Wielkie dane będą stawały się jeszcze większe. Przetwarzanie tych informacji przy pomocy technologii AI pozwala nam na wykorzystanie ich w praktyce – do odkrycia wzorców historycznych, bardziej efektywnego prognozowania, dokonywania bardziej efektywnych rekomendacji oraz innych celów.

Moc obliczeniowa. Rozwijające się szybko technologie, takie jak przetwarzanie danych w chmurze oraz procesory GPU, umożliwiły firmom tańsze i szybsze przetwarzanie wielkich ilości danych za pomocą systemów opartych na AI poprzez przetwarzanie równoległe. W przyszłości chipy „głębokiego uczenia” – będące obecnie kluczowym obiektem badań – pchną obliczenia równoległe jeszcze dalej.

Usieciowiony glob. Globalne łańcuchy dostaw w przemyśle produkcyjnym wraz z platformami mediów społecznościowych fundamentalnie zmieniły sposób interakcji ludzi, rodzaj informacji, których mogą oni oczekiwać oraz czas uzyskiwania tych informacji. Większe usieciowienie przyspiesza obecnie rozchodzenie się informacji i zachęca do udostępniania informacji, zapowiadając pojawienie się „kolektywnej inteligencji”, obejmującej społeczności deweloperów oprogramowania open source, opracowujące narzędzia AI oraz udostępniające aplikacje.

Oprogramowanie open source i dane otwarte. Tego typu oprogramowanie i dane przyśpieszają obecnie demokratyzację oraz wykorzystywanie AI. Wskazuje na to popularność otwartych standardów i platform uczenia maszynowego. Podejście typu open source może oznaczać mniejszą ilość czasu poświęconą na tworzenie oprogramowania, standaryzację przemysłu oraz powszechniejsze wykorzystywania pojawiających się narzędzi AI.

Większa wydajność. Badacze poczynili postępy w kilku aspektach AI, szczególnie „głębokim uczeniu” oraz „głębokim uczeniu ze wzmocnieniem”. W wyniku tego zmienia się realizacja procesów technologicznych, na przykład zrobotyzowanego zgrzewania rezystancyjnego. Stosowane do tej pory roboty posiadały napęd hydrauliczny lub pneumatyczny i wyposażone były w czujniki. Na podstawie sygnałów z czujników maszyna przykładała odpowiednią siłę docisku zgrzewanych elementów i stosowała odpowiedni prąd zgrzewania. Według danych firmy FANUC North America z siedzibą w Rochester Hills (stan Michigan, USA) wynikiem takiego procesu były straty materiału wynoszące przeciętnie 30%.

Firma FANUC posiada laboratorium badawczo-rozwojowe, dzięki któremu może wykorzystywać wyniki badań w takich dziedzinach jak robotyka, silniki liniowe, sterowanie CNC i czujniki oraz łączyć je z doświadczeniem w aplikacjach przemysłowych. Jednym z najnowszych wyników tych prac jest technologia, nazwana przez FANUC „Learning Vibration Control” (LVC).

Roboty typu Gakushu (uczące się; firmowa nazwa FANUC), wykorzystując oprogramowanie LVC oraz kamery, automatycznie i w czasie rzeczywistym regulują dokładnie różne parametry przy mocowaniu lub innych operacjach. Ruch tych robotów jest zoptymalizowany, dzięki czemu uzyskuje się skrócenie czasu cyklu nawet o 15% w procesach zgrzewania punktowego. Jednocześnie dokonywana jest kontrola jakości z takimi tolerancjami, które są nieosiągalne ręcznie.

W miarę zmniejszania się kosztów sprzętu i oprogramowania w podstawowych maszynach i urządzeniach przemysłowych, takich jak sterowniki pomp, przenośniki czy układy automatyki w hali fabrycznej, będzie następowała adaptacja technik AI. Dzięki usieciowieniu i technologiom Przemysłowego Internetu Rzeczy (IIoT) wybór pomiędzy tradycyjnym sterownikiem silnika, który tylko reguluje parametry jego pracy, a sterownikiem inteligentnym, który nie tylko reguluje, ale i dostarcza informacji na temat pracy silnika w przyszłości, będzie jednoznaczny. Coraz więcej gałęzi przemysłu będzie przechodziło na układy automatyki i sterowania wykorzystujące sztuczną inteligencję.

Trend #5. Pojawiająca się wraz z cyfryzacją „inteligentna siła robocza”

Znaczącym trendem, który od wielu lat jest najwyższym priorytetem w przemyśle produkcyjnym, jest kwestia: skąd będą pochodzić pracownicy działów produkcji w przyszłości. Wynikiem cyfryzacji oraz ulepszonej analityki danych będą nie tylko lepsze i bardziej elastyczne fabryki, ale i przyciąganie do pracy w przemyśle ludzi obeznanych z technologią cyfrową i biegłych w obsłudze oprogramowania.

Ta następna generacja pracowników zakładów produkcyjnych będzie się nieustannie uczyć. Ludzie ci będą gotowi do podejmowania nowych ról, na które zapotrzebowanie będzie coraz większe, w miarę jak technologie zmieniają procesy i operacje w przemyśle produkcyjnym.

Aby system edukacji był w stanie nadążać za zapotrzebowaniem przemysłu na pracowników, szkoły także będą musiały być elastyczne i dostosowywać programy edukacji i zajęć praktycznych tak, aby ich absolwenci mogli efektywnie realizować zadania wyznaczane przez lokalne zakłady przemysłowe różnych branż.

Firma IoTco LLC również nadaje priorytet takiej edukacji poprzez swoją Akademię Internetu Rzeczy (IoT Academy). Dla osób, które są gotowe pracować z nami, oferujemy trzy typy zajęć:

- seminaria i warsztaty,

- jednodniowe kursy dla kadry kierowniczej

- trzydniowe kursy dla kadry kierowniczej

Jak powiedziano kilka lat temu, „dane są nową ropą naftową, a zakłady przemysłowe każdej wielkości siedzą na potencjalnych złożach”. Rozwijając tę analogię: firmy przemysłowe mogą zarówno odkrywać wirtualne jeziora danych, jak i je oczyszczać oraz wzbogacać (tak jak dokonuje się rafinacji ropy naftowej). Wykorzystywanie okazji do większej cyfryzacji zakładów, lepszej analityki danych oraz zwiększania wydajności w przemyśle produkcyjnym jest zarówno nastawieniem, jak i misją. Zwiększanie usieciowienia oraz dostępu do danych będzie nadal siłą napędową zmian w produktach, modelach biznesowych oraz sile roboczej – w tym roku i następnych. Dotyczy to nie tylko projektowania i produkcji, ale także i rynku konsumenckiego.

1 business case

2 oryg. Think big, start small, fail fast

3 association for Manufacturing Technology

4 manufacturing equipment semantic vocabulary

5 quality information framework

6 digital twin framework for manufacturing

7 artificial intelligence, AI

8 ang. augmented intelligence

9 ang. big data, czyli duże, zmienne i różnorodne zbiory danych

10 ang. bigger data

11 deep learning

12 deep reinforcement

13 precyzyjne sterowanie z uczeniem się charakterystyki wibracji, dzięki czemu uzyskuje się ich redukcję

Dr. Mo Abuali, dyrektor generalny (CEO) i partner zarządzający w IoTco LLC. Firma ta jest partnerem CFE Media ds. treści. Dr Abuali jest jednym ze zwycięzców programu Engineering Leader Under 40 (program Control Engineering wyróżniania specjalistów z przemysłu produkcyjnego, w wieku poniżej 40 lat).