Współczesne przemysłowe systemy smarowania zmieniły sposób konserwacji sprzętu produkcyjnego i zdecydowanie wydłużyły cykl życia maszyn.

Poczynając od złożonych wieloliniowych systemów do jeszcze bardziej złożonych systemów olejowo-powietrznych oraz do bardzo szybko obrotowych wrzecion obrabiarek, smarowanie nigdy nie było tak złożonym procesem jak obecnie. Często kolejne usprawnienia mogą mieć niestety niekorzystny wpływ na inne zespoły czy elementy. Pomyślcie tylko o użytkownikach systemu wideo Beta, gdy system VHS stał się standardem. W przypadku smarowania maszyn takim „segmentem rynku” jest mała obrabiarka lub sprzęt, który jest za mały lub nie kwalifikuje się z innych powodów do włączenia w centralny system smarowania.

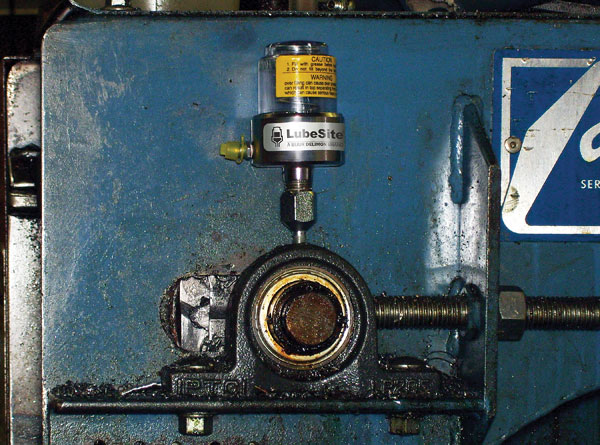

Szczęśliwie dla przedsiębiorców w takich przypadkach istnieje rozwiązanie: smarownice jednopunktowe. Te małe i kompaktowe zespoły – znane także jako SPLs (single point lubricators – smarownice jednopunktowe) – mogą być idealną alternatywą dla systemów smarowania kompleksowego. Chociaż mają one wady – małą pojemność oraz mniejszą precyzję niż systemy centralnego smarowania, za to w bardzo sprawny sposób zapewniają dostarczanie środka smarnego tam, gdzie to jest potrzebne.

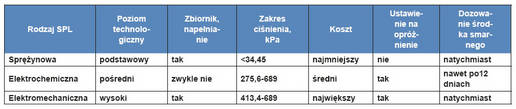

Obecnie na rynku są dostępne trzy podstawowe rodzaje SPLs: napędzane sprężyną oraz uruchamiane elektrochemicznie albo elektromechanicznie. Można je stosować w prawie każdych warunkach przemysłowych, włącznie z wibracjami i wysoką temperaturą, a nawet w środowiskach korozyjnych. W porównaniu z centralnymi systemami smarowania cena punktu smarowniczego jest relatywnie niska, zależna od parametrów. Jednakże, jak w większości porównań produktów z linii przemysłowych, każdy rodzaj SPL ma swoje plusy i minusy. Przed dokonaniem wyboru konieczne jest zorientowanie się, w jaki sposób dana jednostka będzie stosowana.

Przykładowe proste pytania, na które należy odpowiedzieć:

- Czy maszyna jest wyłączana, tj. czy pracuje w cyklu 24/7?

- Czy jest wyznaczony personel utrzymania ruchu do okresowego smarowania punktów – miejsc kontroli?

- Czy cena jest czynnikiem odstraszającym przy wyborze smarownicy?

- W jakim czasie dane zastosowanie wymaga, aby smarownica zaczęła dozować środek smarny?

Różne rozwiązania, różne za i przeciw

Proste, ale bardzo efektywne są rozwiązania dozowania „w miarę zapotrzebowania” smaru do podłączonego łożyska. Do smarownic sprężynowych są stosowane różne rodzaje sprężyn, co pozwala na ustalenie czasu, w którym smarownica zostanie opróżniona.

Porównanie smarownic jednopunktowych

Technologia dozowania „w miarę zapotrzebowania” powoduje, że nie można przewidzieć dokładnie momentu, kiedy zapotrzebowanie wystąpi, ale przezroczysty zbiornik umożliwia łatwą obserwację poziomu środka smarnego w dowolnym momencie. Po napełnieniu zbiornika jednostka jest podłączana do łożyska. W tej konstrukcji SPL do dozowania środka smarnego jest wykorzystywane zjawisko Venturiego – dozowanie występuje tylko wtedy, gdy łożysko jest w ruchu. Dla użytkownika zaletą jest to, że podczas planowego przestoju maszyny środek smarny nie brudzi podłogi ani uszczelnień łożyska. Dozowanie środka smarnego występuje tylko bezpośrednio po powstaniu podciśnienia w łożysku, a generowane przez smarownicę ciśnienie wynosi 6,89–34,45 kPa.

Przedsiębiorcy dbający o środowisko naturalne docenią możliwość wielokrotnego napełniania sprężynowych SPLs, ponieważ są one zamontowane bezpośrednio na łożysku, a koszt uzupełniania smaru w zbiorniku nie jest wysoki. Do sprężynowych smarownic mogą być stosowane dowolne smary, co zapewnia użytkownikom pewną elastyczność przy ich stosowaniu.

Przedsiębiorcy dbający o środowisko naturalne docenią możliwość wielokrotnego napełniania sprężynowych SPLs, ponieważ są one zamontowane bezpośrednio na łożysku, a koszt uzupełniania smaru w zbiorniku nie jest wysoki. Do sprężynowych smarownic mogą być stosowane dowolne smary, co zapewnia użytkownikom pewną elastyczność przy ich stosowaniu.

Prawdopodobnie najbardziej znanym rodzajem SPL jest smarownica elektrochemiczna lub zasilana gazem. Dostępnych jest wiele rodzajów zbiorników w różnych rozmiarach, zespoły tego typu są uruchamiane przez generowany gaz, który następnie reaguje z ciekłym elektrolitem znajdującym się w obrębie zbiornika. W wyniku reakcji chemicznej następuje wzrost ciśnienia, które przesuwa tłok, przez co środek smarny w sposób ciągły jest dozowany do miejsca smarowania. Ta cecha może być poważnym problemem, jeśli maszyna jest wyłączona, jako że smar będzie w sposób ciągły dozowany niezależnie od tego, czy łożysko jest w ruchu, czy nie.

Inne wady elektrochemicznych SPLs to czas powstawania ciśnienia i czas dozowania. Rozpoczęcie reakcji gazowej w elektrochemicznych SPL może zająć nawet dwa tygodnie do momentu uruchomienia tłoka. Istnieje również problem powstającego ciśnienia, chociaż typowo jest ono za niskie, aby spowodować wyrzucenie uszczelnień. Tego rodzaju SPLs mogą generować ciśnienie od 275,6 do 689 kPa, dlatego muszą być nadzorowane. Na koniec jednostki gazowe nie podlegają ponownemu napełnianiu i muszą być odpowiednio utylizowane, co może prowadzić do różnych problemów związanych z ochroną środowiska. Inaczej to wygląda w przypadku SPLs elektrochemicznych. Najbardziej atrakcyjną cechą tego rodzaju smarownic jest to, że ich wymiana może być włączona do planu konserwacji prewencyjnej. Niektóre rodzaje generatorów gazu działają przez określony czas. Na przykład, jeśli jest stosowany generator gazu trzymiesięczny, będzie on działał przez 3 miesiące, zanim się opróżni. Niektóre aktywatory działają nawet 12 miesięcy, takie produkty są doskonałe do zastosowań, gdzie użytkownik pragnie posmarować i zapomnieć o tej czynności.

SPLs elektromechaniczne są zasilane z baterii i są najlepszym rozwiązaniem technologicznym z prezentowanych produktów. Włączenie smarownicy powoduje natychmiastowe dozowanie, a większość jednostek ma możliwość ustawiania całkowitego czasu dozowania, często są to miesiące. Użytkownicy mają możliwość zmienić czas dozowania w trakcie samego cyklu dozowania, co stanowi, że są to najbardziej elastyczne rozwiązania ze wszystkich rodzajów SPLs.

Największą wadą tego rodzaju zespołów jest koszt, ponieważ wbudowane rozwiązania technologiczne podnoszą cenę w porównaniu z innymi rozwiązaniami SPL. Jednak urządzenia można wielokrotnie napełniać, co zapewnia potencjalne oszczędności na środku smarnym po kilku cyklach.

Zasadnicze znaczenie ma zaś to, że jednopunktowe smarownice stanowią bardzo pożyteczną niszę w technice smarowania maszyn. Przy coraz mniejszym zatrudnieniu personelu do obsługi i wzroście wymagań maszyn w zakresie smarowania na czas, SPL stanowi ważne dodatkowe rozwiązanie w dowolnym procesie produkcyjnym.

Scott Batchelor

Scott Batchelor jest kierownikiem marketingu w Ameryce Północnej w firmie Bijur Delimon International, która jest światowym producentem systemów smarowania i jego komponentów. Zarządza marketingiem w kilku filiach BDI, włączając w to filię LubeSite zajmującą się smarownicami jednopunktowymi. Ma ponad 10-letnie doświadczenie w marketingu przemysłowym, w tym przy produkcji oprogramowania komputerowego i w aplikacjach inernetowych i usługach.

Artykuł pod redakcją Haliny Gawrońskiej