Wodne wysokociśnieniowe systemy hydrauliczne są powszechnie używane w przemyśle od czasu ich wynalezienia. Odpowiednio zaprojektowane i konserwowane, są bezpieczne i niezawodne. Szczególnie ważny dla systemu jest dobór zaworów, a kluczowym jego elementem jest zrozumienie, jaki wpływ będą miały materiały użyte do ich produkcji na wydajność całego systemu.

Czynnikiem determinującym wybór zaworów do wysokociśnieniowych układów wodnych jest ich funkcja. Kluczowymi parametrami określającymi, jaki typ zaworu należy wybrać, są: transportowany czynnik, ciśnienie, prędkość przepływu i zastosowanie zaworu.

Na przykład, jeśli zawór będzie wykorzystywany do poruszania cylindra w 750-tonowej prasie w wodnym systemie hydraulicznym, w takiej aplikacji będzie możliwe zastosowanie określonej grupy rozdzielaczy. Następnie można rozpocząć proces doboru konkretnego zaworu w zależności od kosztu, łatwości konserwacji czy żywotności danego modelu.

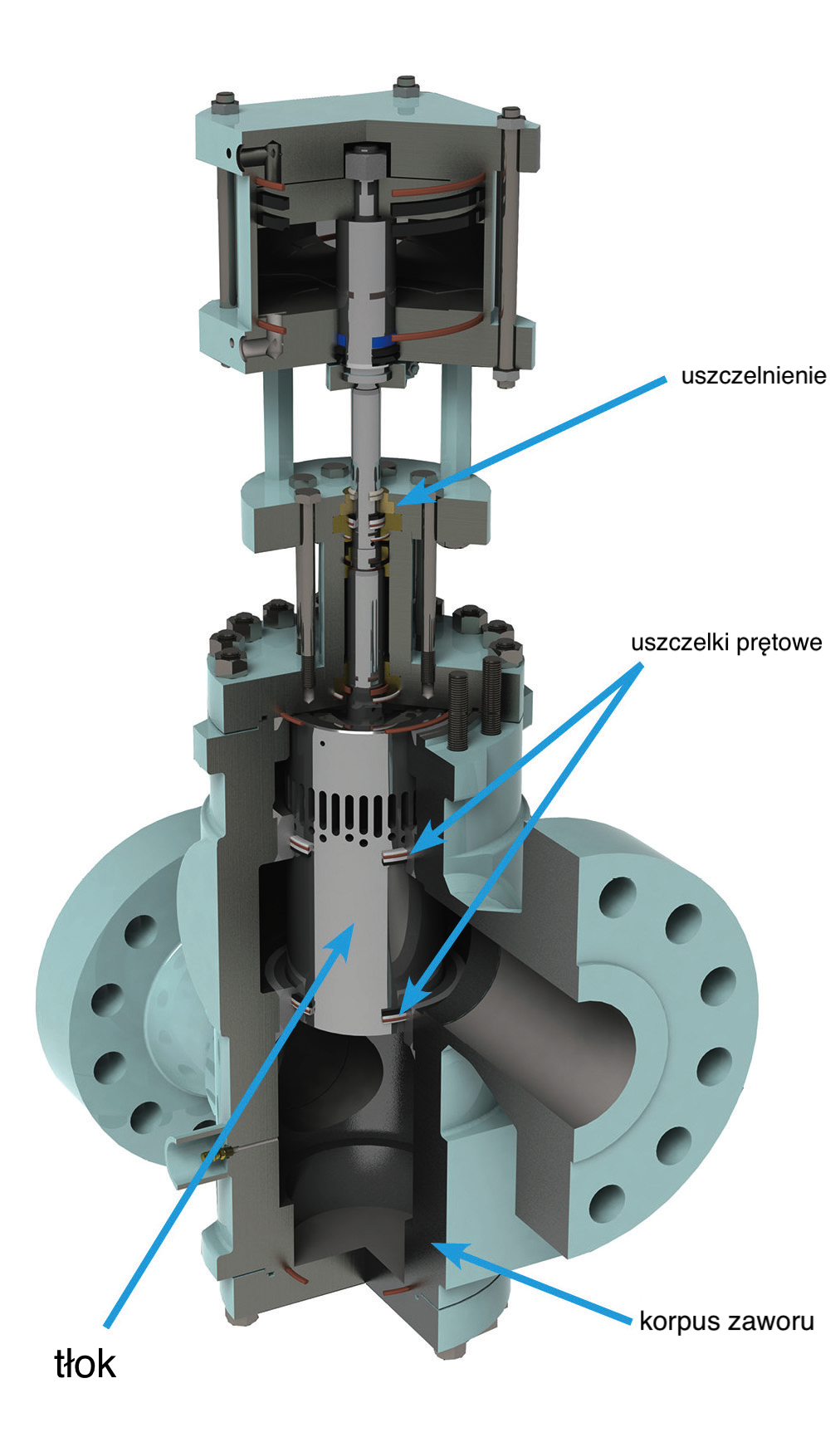

Poza tymi podstawowymi parametrami należy zwrócić również uwagę na materiał, z jakiego zawór został wykonany. Rozpatrując dalej przypadek zaworu dla 750-tonowej prasy, należy przyjrzeć się temu, jakie dodatki mogą się znajdować w czynniku transportowanym pod kątem niezgodności jego składników z materiałem zaworu. Jeśli czynnik zawiera glikol

zwiększający jego odporność ogniową, obudowa, uszczelki i materiały uszczelniające zaworu muszą być dobrane z uwzględnieniem wpływu glikolu na te elementy (rys.).

Zgodność materiałów

Zrozumienie, na czym polega niekompatybilność tych materiałów, jest sprawą podstawową, szczególnie w tych elementach zaworu, które będą miały bezpośredni kontakt z czynnikiem transportowanym, tzw. elementach mokrych.

Określenie „wodne systemy hydrauliczne” nie jest w pełni poprawne, ponieważ systemy, które działałyby w oparciu tylko o wodę, są niezwykle rzadkie. Większość wodnych systemów hydraulicznych korzysta z czynników opartych na wodzie, tzn. mają one wysokie stężenie wody wymieszanej z niewielką ilością innych dodatków, zazwyczaj oleju rozpuszczalnego w wodzie. Olej jest dodawany, aby poprawić właściwości smarne wody, aby zmniejszyć zużycie uszczelek, tulejek, zaworów i pomp, gdyż woda ma niskie właściwości smarne. Można też użyć innych dodatków, takich jak glikol, który zwiększa ogniotrwałość, lub biocydy, które ograniczą wzrost bakterii.

Na przykład mieszanina wody z glikolem szybko będzie powodować degradację uszczelek poliuretanowych i poliestrowych. Również chlor obecny w wielu ujęciach wody wodociągowej może powodować korozję elektrochemiczną szczelinową w niektórych zastosowaniach zaworów. Producenci zaworów, uszczelek i podkładek zazwyczaj publikują tabele niezgodności, uwzględniające popularne substancje oraz informacje, jak reagują one z ich materiałami konstrukcyjnymi.

Są to cenne dane. Oczywiście wiadome jest, że sama woda zazwyczaj prowadzi do korozji i z biegiem czasu będzie oddziaływać na elementy zaworu. Konieczne jest zapoznanie się z tym, jaki jest stopień czystości czynnika transportującego. We właściwie konserwowanych układach zamkniętych nie powinny występować problemy z czystością czynnika. Jednak w układach otwartych, takich jak te wykorzystywane w operacjach odkamieniania w hutach stali, gdzie woda procesowa poddawana jest recyklingowi w systemie, cząsteczki zawieszone w wodzie mają szkodliwy wpływ na mokre elementy zaworów. Cząsteczki uderzają w te powierzchnie i powodują ich nadmierne zużycie. Projekt i dobór materiałów zaworów muszą uwzględniać te cechy czynnika.

Temperatura czynnika transportowanego i środowisko pracy to kolejny czynnik, który należy wziąć pod uwagę. Korozja pojawi się szybciej przy wyższych temperaturach. Ponadto temperatura może powodować rozszerzanie i kurczenie się materiałów z różną prędkością, co może skutkować przeciekami, naprężeniami elementów zaworów lub ich zatarciem.

Typowe materiały konstrukcyjne

Elementy takie jak suwaki, gniazda i obudowy są zazwyczaj produkowane z materiałów o różnym stopniu odporności na korozję, temperaturę i zużycie. Materiały powszechnie używane w wysokociśnieniowych systemach wodnych to:

inconel – stop niklu, chromu i żelaza używany do transportowania czynników korozyjnych w wysokich temperaturach.

żeliwo sferoidalne – wykorzystywane ze względu na niski koszt i dużą dostępność; z łatwością amortyzuje wstrząsy; jego wadą jest niska odporność na korozję;

mosiądz i brąz – zawory z mosiądzu i brązu są tanie i łatwo dostępne, ponadto mają lepszą odporność na korozję niż żeliwo sferoidalne;

stal nierdzewna 316 – zawory ze stali nierdzewnej 316 są znane z wysokiej odporności na korozję, choć są droższe od zaworów z żeliwa, mosiądzu i brązu;

monel – stop miedzi i niklu wykazuje doskonałą odporność na korozję. Jest zazwyczaj wykorzystywany do pokrywania powierzchni wewnętrznych;

Uszczelki, podkładki i materiały uszczelniające są zazwyczaj produkowane z następujących materiałów:

Viton – ma wysoką odporność chemiczną i sprawdza się w systemach o wysokiej temperaturze;

poliuretan – jest to wytrzymały materiał, który można stosować w temperaturze do 93°C i przy ciśnieniu 41 MPa i który ma dużą wytrzymałość na ścieranie;

PTFE – materiał o bardzo niskim współczynniku tarcia, który można stosować w szerokim zakresie temperatur i ciśnienia;

PTFE wypełniony szkłem – wypełnienie szkłem zwiększa właściwości mechaniczne PTFE, takie jak odporność na zużycie i przewodzenie ciepła;

PEEK (polieteroketon) – można go stosować w obecności pary; zazwyczaj może być wykorzystywany przy wyższych temperaturach i ma dobrą odporność na korozję.

Podejmowanie decyzji w oparciu o wiedzę

Pierwszym kryterium, które powinno decydować o wyborze zaworu, są parametry zastosowania i niezgodność materiałowa czynnika transportowanego, następnym – cena. W większości przypadków wybór powinien dotyczyć najtańszego zaworu, który spełnia zamierzone funkcje i jest wykonany z materiałów zgodnych z czynnikiem transportowanym. W nie-których sytuacjach można natomiast wydłużyć okres konserwacji lub wymiany, stosując droższe materiały. Dodatkowy koszt będzie uzasadniony szczególnie w tych przypadkach, gdzie konieczne jest zminimalizowanie czasu planowanych postojów.

Podsumowanie

Projektowanie wodnego układu wysokociśnieniowego może być dużym wyzwaniem nawet dla inżyniera z bogatym doświadczeniem w dziedzinie hydrauliki. Należy bowiem podjąć wiele decyzji, i to trzymając się założonego budżetu. Jednak metodyczne podejście do analizy parametrów działania systemu i wymagań poszczególnych materiałów pozwoli na zaprojektowanie bezpiecznego, niezawodnego i wydajnego systemu.

Mickey Heestand jest wiceprezesem i starszym inżynierem w firmie Hunt Valve. Nadzoruje procedury spawania i testów nieniszczących, szkolenia i egzaminowanie spawaczy, a także raporty inżynieryjne kontraktów. W 1998 r. otrzymał patent (US 5769123 A) za wynalezienie cylindrycznie uruchamianego zaworu odkamieniającego.