Sprężarki (kompresory) śrubowe mają wiele zastosowań komercyjnych i przemysłowych ze względu na ich wysoką wydajność i niezawodność w sprężaniu różnych gazów, w tym powietrza i gazu ziemnego. Sprężarki śrubowe mogą być instalowane w odległych lokalizacjach. Wymagają jedynie minimalnej obsługi i konserwacji, pracując nieprzerwanie przez tygodnie, miesiące, a nawet lata. Nazwa sprężarek śrubowych wywodzi się od ich konstrukcji: gaz wchodzi do szczelnej komory i zostaje zatrzymany pomiędzy śrubami, zwanymi również wirnikami, które obracając się, zmniejszają objętość gazu w celu jego sprężenia.

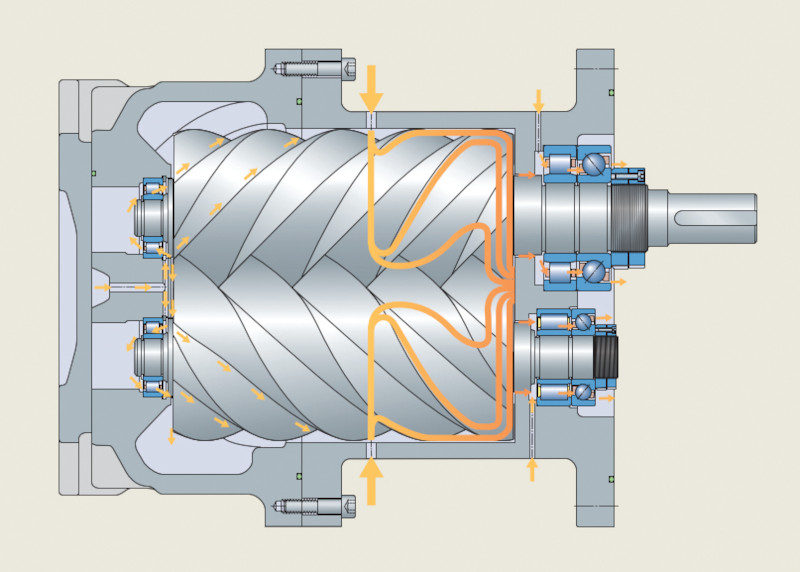

Sprężarki śrubowe są w dużej mierze urządzeniami uniwersalnymi (patrz Rys. 1). Jak mówi George Lutzow, menedżer, inżynier i specjalista ds. wsparcia technicznego w firmie SKF USA Inc., Najbardziej powszechne konstrukcje sprężarek śrubowych mają dwa obracające się w przeciwnych kierunkach wirniki z łożyskami na każdym końcu.

Istnieją konstrukcje bezolejowe i ze wtryskiem oleju, co pozwala na dostosowanie ich do licznych zastosowań i aplikacji. W sprężarkach śrubowych ze wtryskiem oleju (albo ze wtryskiem cieczy) wprowadzany olej uszczelnia luz pomiędzy wirnikami a cylindrami. Olej ten spełnia kilka podstawowych funkcji, takich jak chłodzenie, uszczelnianie, smarowanie i redukcja hałasu.

Olej, który smaruje łożyska, jest również wtryskiwany w procesie sprężania w celu chłodzenia, smarowania wirników i zwiększenia sprawności poprzez tworzenie dynamicznego uszczelnienia pomiędzy wirnikami a obudową sprężarki (patrz Rys. 2). Olej ma kluczowe znaczenie dla rozdzielenia powierzchni tocznych i ślizgowych w łożysku. Środek smarny zapewnia również ochronę przed korozją i chłodzenie łożysk. Chociaż w bezolejowych sprężarkach śrubowych nadal stosuje się środki smarne, to ich skład chemiczny jest zwykle tak dobierany, aby utrzymały one pożądane właściwości przez cały okres eksploatacji sprężarki, kontynuuje George Lutzow.

Dr Maureen Hunter, była prezes Stowarzyszenia STLE, obecnie menedżer ds. serwisu technicznego w firmie King Industries, Inc., wyjaśnia: Środki smarne są wielofunkcyjne, ale przede wszystkim wykorzystuje się je do zmniejszenia tarcia pomiędzy ruchomymi powierzchniami oraz ich zużycia.

3 KLUCZOWE KONCEPCJE

– Dodatki smarne do ekstremalnych ciśnień (EP) oraz przeciwzużyciowe (AW) to związki chemiczne, które reagują z powierzchniami metalowymi, tworząc łatwo ścinające się cienkie warstwy, zapobiegające przedwczesnemu zużyciu i zatarciu smarowanych podzespołów.

– Stosowanie dodatków EP i AW pomaga utrzymać długi okres eksploatacji podzespołów, przedłuża gwarancje producentów oraz zwiększa sprawność energetyczną sprężarek.

– Istnieje kilka testów, które mogą być wykorzystane do wyboru właściwych dodatków EP i AW, odpowiednio do konkretnych zastosowań i warunków pracy smarowanych podzespołów.

Wyzwania związane z projektowaniem sprężarek

Największym wyzwaniem dla producentów OEM sprężarek śrubowych jest projektowanie ich tak, aby miały większą sprawność, czyli zużywały mniej energii. Obecnie w krajach uprzemysłowionych sprężarki pochłaniają 15–20% całkowitej wytwarzanej energii elektrycznej. Zużycie energii stanowi około 86% kosztów zakupu i eksploatacji śrubowej sprężarki powietrza w ciągu pierwszych pięciu lat jej pracy. Dlatego też istnieje ciągła potrzeba poprawy ich sprawności energetycznej. Jednak optymalne połączenie konstrukcji sprzętu i chemii środków smarnych stanowi wyzwanie przy próbach stworzenia optymalnych rozwiązań.

Różne typy sprężarek mają różne konstrukcje łożysk (patrz przykład na rys.3). Typowe łożyska stosowane w sprężarkach śrubowych to: łożyska wałeczkowe, tulejowe, kulkowe i ślizgowe. Łożyska toczne w sprężarkach śrubowych zapewniają precyzyjne pozycjonowanie wirników i przenoszą obciążenia wirników.

George Lutzow wyjaśnia: Wiele konstrukcji sprężarek posiada pojedyncze łożysko na każdym wirniku po stronie wlotowej, które przenosi obciążenia promieniowe, natomiast po stronie wylotowej zastosowano układ łożysk, który przenosi obciążenia zarówno w kierunku promieniowym, jak i osiowym. Podczas pracy główna siła działająca na wirniki pochodzi od sprężanych gazów. Siła ta odpycha wirniki od siebie i od wylotu sprężarki.

Dr Yan Tang, dyrektor generalny firmy Kaishan Compressor, mówi: Obciążenia występujące na łożyskach podczas rozruchu zmieniają się z niskich na wysokie, a ich kierunek może również ulec zmianie, gdy podczas pracy poziom i kierunek obciążenia są stosunkowo stabilne, ale poziom obciążenia może mieć pewne wahania.

George Lutzow dodaje: Zazwyczaj obciążenia łożysk były uważane za umiarkowane. Wybór łożyska to równowaga polegająca na próbie uzyskania najmniejszych gabarytów, aby dopasować się do wymagań dotyczących przestrzeni i utrzymać niskie tarcie, a jednocześnie zapewnić długi okres eksploatacji. Wielu producentów OEM sprężarek udziela gwarancji na pewien okres, natomiast my pracujemy nad zaprojektowaniem takiego rozwiązania łożysk, które zapewni czas ich eksploatacji znacznie przekraczający ten okres. W rezultacie względne obciążenia łożysk są regulowane w celu osiągnięcia tej dłuższej żywotności.

Środki smarne do sprężarek śrubowych zawierają różne dodatki uszlachetniające, które mają na celu poprawę właściwości chemicznych i fizycznych olejów bazowych. Pomagają one zapobiegać przestojom związanym z nieplanowanymi pracami konserwacyjnymi i wydłużają okres eksploatacji sprzętu. Jak mówi George Lutzow, awarie łożysk w sprężarkach nie są zbyt częste i zazwyczaj większość łożysk przeżywa dłużej niż sprężarka, ale istnieją pewne problemy, które mogą skrócić oczekiwaną żywotność łożysk. Problemami tymi są: nieodpowiednie smarowanie, nieprzewidziane zanieczyszczenia, nieoczekiwane obciążenie i/lub przepływ prądu elektrycznego.

Dobór dodatków oraz ich zawartości procentowej w preparacie smarnym zależy od konkretnych warunków pracy smarowanego urządzenia. Bierze się pod uwagę rodzaj sprężanego gazu, wartość ciśnienia, kompatybilność materiałów, temperaturę otoczenia i strefę klimatyczną. Niektóre z tych dodatków do środków smarnych to: przeciwzużyciowe (AW, ang. anti-wear), przeciw ekstremalnemu ciśnieniu (EP, ang. extreme pressure), inhibitory rdzy i korozji, przeciwutleniacze, detergenty, dyspergatory, środki obniżające temperaturę krzepnięcia, środki zwiększające indeks lepkości, środki antypienne itd.

Yan Tang wyjaśnia, że z perspektywy producenta OEM sprężarki śrubowej właściwości smaru łożyskowego, które najbardziej go interesują w zakresie smarowania tych podzespołów, zależą od zastosowania: Właściwości, takie jak lepkość, ochrona przed zużyciem, ochrona przed korozją i absorpcja/demulgowanie wody, są równie ważne przy doborze odpowiedniego środka smarnego.

Jeśli chodzi o absorpcję wody, George Lutzow wyjaśnia: Powszechnie producenci OEM sprężarek projektują je do pracy przy wyższych temperaturach oleju, aby zmniejszyć zawartość wilgoci. Zauważa, że nawet tak niska zawartość wody w oleju jak 200–500 ppm może zacząć skracać żywotność łożyska.

Wyjaśniając wpływ AW i EP na demulgację, Maureen Hunter mówi: Wiele dodatków AW i EP ma niewielki negatywny wpływ na właściwości demulgacyjne oleju, podczas gdy inne mogą działać jak emulgatory, niszcząc wydajność demulgacji. Może zaistnieć potrzeba włączenia innych dodatków, aby przezwyciężyć ten negatywny wpływ i przywrócić takie właściwości demulgujące, jakie posiada sam olej.

Dr Maureen Hunter wyjaśnia: chemia dodatków AW i EP do środków smarnych

W handlu dostępna jest szeroka gama chemicznych dodatków AW i EP do środków smarnych. Zostały one już opisane w literaturze i patentach. Bardziej powszechne środki chemiczne są opisane poniżej. Dodatki AW są głównie wykorzystywane do ochrony części maszyn przed zużyciem i stratami metali. Pod względem chemicznym dodatki do środków smarnych to zazwyczaj:

⚫️ dodatki fosforowe:

– fosforyny dialkilowe, trialkilowe oraz arylowe,

– dialkilowe fosfoniany alkilowe,

– estry fosforanowe,

⚫️ dodatki fosforowe/azotowe:

– alkilofosforany – sole aminowe,

⚫️ dodatki siarkowe/fosforowe:

– ditiofosforany dialkilowe,

o sole metali:

o estry organiczne,

– fosforotionaty i tiofosforany bezpopiołowe,

⚫️ dodatki siarkowe/azotowe:

– dialkilowe ditiokarbaminiany,

o sole metali,

o mostki metylenowe,

o estry.

Wiele dodatków AW to związki chemiczne polarne, które najpierw są wiązane na powierzchni metalu, a następnie reagują chemicznie z powierzchnią metalu w warunkach obciążenia. Tworzące się wówczas filmy pomagają również chronić olej bazowy przed utlenianiem katalizowanym przez jony metali i chronić metal przed uszkodzeniem przez żrące kwasy. Niektóre dodatki AW zawierające fosfor mają właściwości inhibitujące korozję. Niektóre fosforyny, ditiofosforany i ditiokarbaminiany mają wtórne właściwości antyoksydacyjne. Estry fosforanowe stosowane są głównie ze względu na ich stabilność w wysokich temperaturach i doskonałe właściwości ognioodporne.

Dodatki EP są stosowane głównie do hamowania zgrzewania się przeciwległych nierówności powierzchni, spowodowanego kontaktem metal-metal (zużycie adhezyjne), co grozi katastrofalnym zatarciem. Tego typu związki chemiczne obejmują zazwyczaj:

⚫️ dodatki siarkowe o różnej zawartości siarki – zawartości całkowitej i zawartości siarki aktywnej:

– olefiny siarkowane,

– estry siarkowane,

– triglicerydy siarkowane (oleje tłuszczowe).

⚫️ dodatki siarkowe/azotowe:

– dimerkaptotiadiazole,

– merkaptobenzotiazole.

⚫️ dodatki siarkowe/chlorowe:

– parafiny chlorowane.

Wiele związków chemicznych zawartych w dodatkach EP reaguje z powierzchnią metalu przy wysokich obciążeniach, co powoduje nagrzewanie się do wysokich temperatur. Związki chemiczne zawierające siarkę są powszechnie określane w branży środków smarnych jako „nośniki siarki” (sulfur carriers).

Różne surowce stosowane do produkcji tych dodatków do środków smarnych mają znaczący wpływ na właściwości i działanie różnych nośników siarki. Jedną z najważniejszych cech nośników siarki jest aktywność siarki mierzona zgodnie z testem według ASTM D1662. Zawartość siarki aktywnej zależy przede wszystkim od długości łańcucha S1-S5 w cząsteczce. Dodatki zawierające siarkę o bardzo niskiej zawartości siarki aktywnej (1–1,5%) zapewniają nie tylko właściwości EP, ale także właściwości AW i są kompatybilne z mosiądzem żółtym. Niektóre chemikalia o niskiej zawartości siarki aktywnej mogą również zwiększyć właściwości antyoksydacyjne. Nieaktywne trójglicerydy siarkowane mogą ponadto poprawić smarowność środka smarnego (zmniejszyć tarcie w warunkach niskiego ciśnienia) poprzez tworzenie fizycznie adsorbowanego filmu na powierzchniach metali ze względu na ich wysoką polarność. Dodatki EP na bazie chloru są rzadko stosowane poza obróbką metali ze względu na obawy związane z korozją.

Ochrona przed zużyciem

Do ochrony łożysk przed zużyciem stosuje się dodatki AW i EP. Odnosząc się do różnic pomiędzy nimi oraz ich typowych zastosowań, Hunter wyjaśnia: Nie ma wyraźnego rozróżnienia w zakresie używania terminów „dodatki przeciwzużyciowe” i „dodatki do ekstremalnych ciśnień”. Oba typy tworzą dużą grupę dodatków chemicznych, które chronią powierzchnie metalowe podczas smarowania granicznego, tworząc film ochronny (barierę), zmniejszający zużycie stykających się powierzchni.

Maureen Hunter kontynuuje: Jednakże można luźno rozróżnić te dwa typy na podstawie prędkości roboczej i obciążenia (ciśnienia i temperatury). Dodatki, które działają najlepiej w łagodniejszych warunkach pracy, zazwyczaj przy wyższych prędkościach i niższych obciążeniach, są określane jako dodatki AW, a te, które działają najlepiej w trudniejszych warunkach, zazwyczaj przy niższych prędkościach i wysokich obciążeniach (powodujących nagrzewanie się do wysokich temperatur), są dodatkami EP.

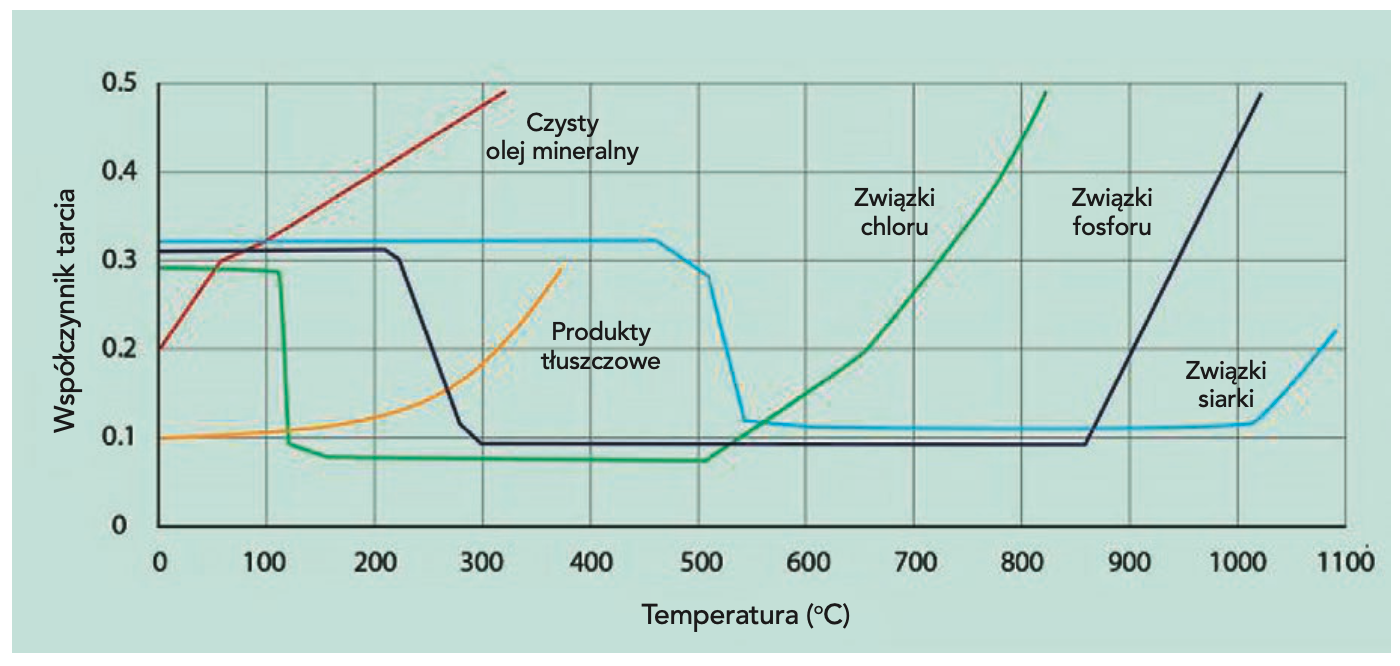

Dodatki AW chronią przed zużyciem i ścieraniem się powierzchni metalowych, natomiast dodatki EP zmniejszają zużycie spowodowane wysokim ciśnieniem lokalnym, zapobiegając zatarciom. Jak stwierdzono wcześniej, spełniają one podobne funkcje. Hunter wyjaśnia: Zarówno dodatki AW, jak i EP zapobiegają kontaktowi metalu z metalem, tworząc film, który ulega naprężeniom ścinającym, występującym w warunkach smarowania granicznego. To właśnie ciepło pochodzące z tarcia generowanego pomiędzy ruchomymi powierzchniami dostarcza energii do reakcji chemicznej pomiędzy dodatkiem a powierzchnią metalu, tworząc „ofiarne” filmy ochronne. Warstwy te wypełniają powierzchnie nierówności, zmniejszając w ten sposób tarcie poprzez zapobieganie kontaktowi metal-metal, co może zapobiegać zużyciu powierzchni i ich zgrzewaniu. Jednakże filmy te są nietrwałe w wysokich temperaturach i usuwane przez stykające się powierzchnie. Aby zapewnić ciągłą ochronę, na odsłoniętej powierzchni metalu muszą utworzyć się nowe filmy. Rysunek 4 pokazuje temperatury, w których różne związki chemiczne, zawarte w dodatkach AW i EP, reagują z metalem w celu utworzenia filmów ochronnych.

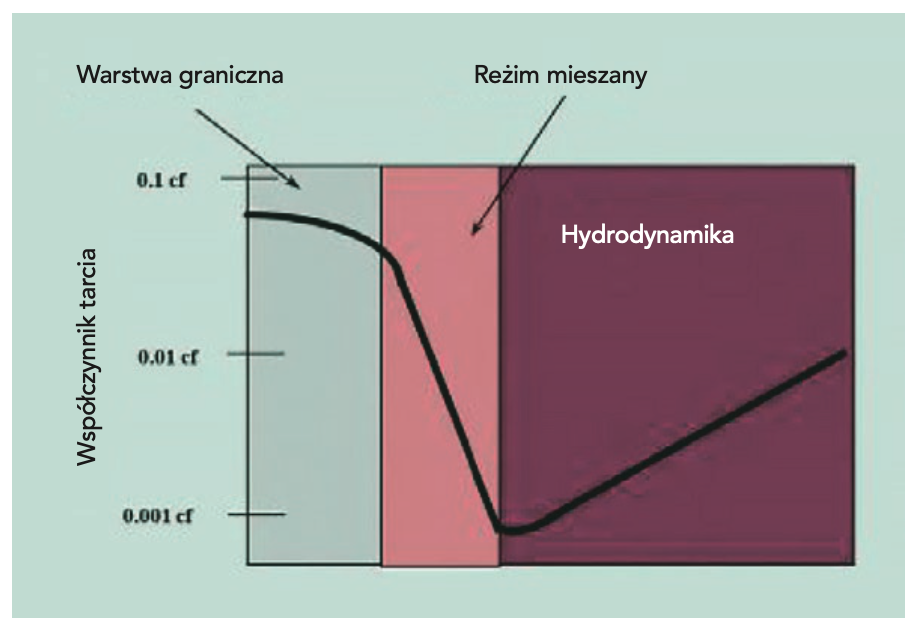

Specyficznym wyzwaniem przy eksploatacji sprężarek śrubowych może być przepływ płynu do łożysk podczas rozruchu sprężarki, a zwłaszcza rozruch w niższych temperaturach otoczenia, w których może wystąpić smarowanie graniczne lub mieszane. Maureen Hunter wyjaśnia: Smarowanie graniczne jest na ogół stanem niepożądanym, ponieważ zwiększa się tarcie i zużycie, powstają straty energii i uszkodzenia materiału. Maszyny mogą doświadczać smarowania granicznego podczas rozruchu i wyłączenia, nawet jeśli normalnie pracują w warunkach hydrodynamicznych. W trudnych warunkach pracy, w których występują duże obciążenia, niskie prędkości obrotowe i niska lepkość środka smarnego, grubość warstwy środka smarnego może zmniejszyć się do takiej, że powstaną warunki smarowania granicznego. Dzieje się tak dlatego, że grubość filmu i chropowatość powierzchni mają mniej więcej ten sam wymiar. Kiedy tak się dzieje, do ochrony powierzchni potrzebne są dodatki AW i EP.

Krzywa Stribecka służy do zrozumienia różnych reżimów smarowania granicznego; pokazuje również skuteczność zmniejszania tarcia przez produkt smarny. Produkt, który wykazuje najniższy współczynnik tarcia, jest prawdopodobnie najlepszym wyborem (patrz Rys. 5). Jak wyjaśnia Maureen Hunter: Jeśli hydrodynamiczny film olejowy jest utrzymywany między powierzchniami metalowymi, to nie wystąpi smarowanie graniczne dwóch powierzchni będących przeważnie w kontakcie ze sobą, a dodatki AW i EP nie będą wymagane do spełniania przez środek smarny swojej funkcji.

George Lutzow wyjaśnia: Kiedy warunki pracy powodują powstanie cienkiego filmu olejowego, istnieje zwiększone ryzyko uszkodzenia łożysk. W przypadku wystąpienia takich warunków można zastosować dodatki do środków smarnych. Jednak częściej prędkość obrotowa wirnika, lepkość środka smarnego i charakterystyka przepływu oleju w sprężarkach śrubowych powodują, że powstają filmy olejowe, które wystarczają, aby oddzielić powierzchnie trące. W rezultacie rzadziej zdarza się, że są wybierane oleje do sprężarek z dodatkami uszlachetniającymi.

Uwagi końcowe

W praktyce w zastosowaniach, w których łożyska są narażone na duże obciążenia lub lepkość robocza jest niższa niż lepkość odniesienia, należy stosować oleje z dodatkami EP/AW. Yan Tang zaleca stosowanie dodatków AW i EP w celu przedłużenia gwarancji na sprężarki śrubowe, ponieważ dodatki AW i EP przedłużają żywotność łożysk. Jednak opracowywanie formuł środków smarnych do sprężarek śrubowych wymaga wielu testów, aby wybrać odpowiednie związki chemiczne i zrozumieć ich skuteczność, ze względu na potencjalną różnorodność warunków pracy. Można przetestować następujące właściwości:

- zużycie wg DIN 51819, DIN 51350 pkt 5 i ASTM G99,

- nośność wg DIN 51350 pkt 4 i testu na maszynie typu Almen-Wieland,

- charakterystykę tarcia i zużycia według ASTM D6425 i testu dwutarczowego,

- stabilność termiczną wg ASTM D2070.

Wpływ dodatków EP i AW w aplikacjach sprężarek śrubowych powinien być testowany w gotowym środku smarnym w warunkach odpowiadających aplikacjom końcowym. George Lutzow wyjaśnia: Dodatki EP/AW mogą pomóc ograniczyć zmęczenie powierzchni stykających się w łożyskach, gdy dostępna jest ograniczona grubość filmu olejowego. Dodatki te działają poprzez kondycjonowanie powierzchni materiałów i tworzenie warstwy ochronnej pomiędzy stykającymi się elementami. Chociaż w wielu przypadkach dodatki te mogą być korzystne, ważne jest, aby przeprowadzić do końca testy dla każdego konkretnego stanu roboczego, ponieważ istnieje możliwość żrącego oddziaływania związków chemicznych zawartych w dodatkach na materiały łożysk i elementów sprężarki.

Dr Yulia Sosa z Peachtree City (stan Georgia, USA) jest freelancerką.