W bardzo wielu zakładach spotkać można maszyny mające własne układy smarowania. Ich obsługa jest bardzo prosta i najczęściej ogranicza się do systematycznego uzupełniania środka smarnego. Za sam proces smarowania odpowiada już nie człowiek, ale maszyna, co wiąże się z wieloma korzyściami (dokładność smarowania, bezpieczeństwo, oszczędności wynikające z braku wycieków smaru). Konkretna realizacja układu smarowania zależy od wielu czynników (m.in. rozmieszczenie punktów smarowania, rodzaju smarowanych powierzchni, rodzaj smaru, temperatura środowiska pracy).

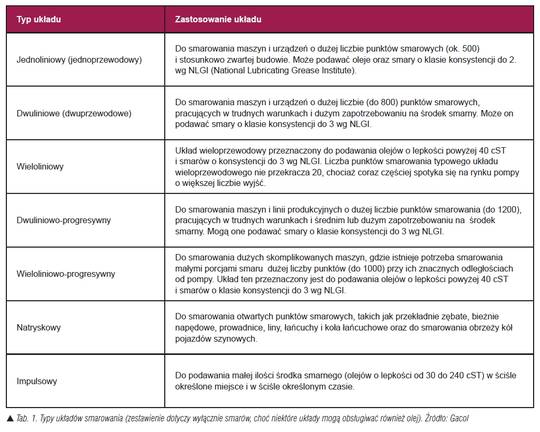

Klasyfikacja NLGI (National Lubricating Grease Institute) dzieli smary pod względem ich sztywności (od bardzo płynnej – klasa 000 po najbardziej twardą – klasa 6). Opiera się ona na stopniu wniknięcia standardowego stożka w smar w temperaturze 25°C w czasie pięciu sekund.

Dozowniki smaru

Dozowniki smaru

Centralne smarowanie w zakładach przemysłowych w zależności od rodzaju urządzeń oraz używanego smaru zapewniają rozmaite pompy, rozdzielacze, przewody, dysze natryskowe, a także dozowniki. Dozowniki w najogólniejszym rozumieniu mają bardzo szerokie zastosowanie w przemyśle. Ich zadaniem jest dzielenie określonej substancji (np. smaru czy oleju) i dostarczanie jej w konkretne miejsce (np. do łożysk). Dozowanie odbywa się według bardzo różnych kryteriów:

- waga substancji dozowanej,

- objętość substancji dozowanej,

- czas dozowania określonej substancji.

Z niezwykle szerokiej gamy dozowników stosowanych w przemyśle wymienić można między innymi te, które służą do porcjowania smaru (a więc substancji zmniejszającej tarcie między przedmiotami stykającymi się). Dozowniki smaru stosuje się tam, gdzie konieczne jest precyzyjne dzielenie smaru i dostarczanie go do określonych urządzeń (precyzji tak rozumianej trudno oczekiwać od człowieka – smarowanie ręczne ze swojej natury jest mniej dokładne, tym bardziej jeśli mamy do czynienia z maszyną, która ma setki miejsc wymagających nasmarowania lub gdy te miejsca są bardzo niewielkich rozmiarów no i oczywiście jeśli są trudnodostepne).

Z niezwykle szerokiej gamy dozowników stosowanych w przemyśle wymienić można między innymi te, które służą do porcjowania smaru (a więc substancji zmniejszającej tarcie między przedmiotami stykającymi się). Dozowniki smaru stosuje się tam, gdzie konieczne jest precyzyjne dzielenie smaru i dostarczanie go do określonych urządzeń (precyzji tak rozumianej trudno oczekiwać od człowieka – smarowanie ręczne ze swojej natury jest mniej dokładne, tym bardziej jeśli mamy do czynienia z maszyną, która ma setki miejsc wymagających nasmarowania lub gdy te miejsca są bardzo niewielkich rozmiarów no i oczywiście jeśli są trudnodostepne).

Rozmaite dozowniki spotkamy w bardzo różnych gałęziach przemysłu. Godne polecenia jest ich użycie w trudno dostępnych miejscach, w których obecność człowieka jest problematyczna, a nawet niebezpieczna. W wielu zakładach zastąpiono ręczne smarowanie użyciem dozowników (czy też szerzej – układu smarowania) z uwagi na ciągłość produkcji, a ta byłaby zaburzona w czasie smarowania nieautomatycznego. Poza tymi zaletami wymienić należy także to, że dzięki użyciu dozowników ewentualne wycieki smarów w miejsca niepożądane są ograniczone praktycznie do zera, a zatem i straty z tego tytułu są minimalne. Z brakiem przecieków wiąże się też brak zanieczyszczeń smarowanych maszyn, dzięki czemu wyraźnie spada ilość awarii. Poza tym praktycznie każdy dozownik smaru jest odporny na wodę i działanie wysokiej temperatury.

Jednoliniowe, dwuliniowe i wieloliniowe układy smarowania

Układy jednoliniowe (jednoprzewodowe) są zasilane z pompy wysokociśnieniowej, która tłoczy smar ze zbiornika przez zawór główny do przewodu zasilającego dozowniki. Dzięki wzrostowi ciśnienia w przewodzie następuje przesunięcie tłoczków w dozownikach smarnych, co z kolei skutkuje samym smarowaniem. Do każdego punktu smarowania przypisany jest konkretny element dozujący (dozownik smaru lub oleju). Układ taki wykorzystuje się do smarowania łańcuchów toczących się powoli, maszyn papierniczych i pakujących, a także ładowarek, koparek, maszyn rolniczych. Jego niewątpliwą zaletą są względnie niskie koszty, prosta budowa, łatwa regulacja dawkowania smaru, a ponadto potencjalna możliwość rozbudowy układu jednoliniowego zgodnie z własnym zapotrzebowaniem. Minusy układu jednoliniowego (jednoprzewodowego) to wrażliwość na zanieczyszczenia, ograniczenie rozległości układy oraz ograniczenia w kontroli pracy.

Przykładowe dozowniki pracujące w układzie jednoliniowym to SMIE i SKIE firmy TriboTec, dostosowane do smarów półpłynnych o konsystencji 000 lub 00 klasy NLGI. Pod wpływem ciśnienia smaru podawanego na wlot dozownika dozowniki podają porcję smaru na wylot. Po wykonaniu takiego cyklu smarowania dozownik jest elementem hydraulicznie zamkniętym. Dla jego dalszej pracy konieczne jest odprężenie układu. Po tym spadku ciśnienia w układzie sprężyna dozownika powoduje powrót tłoczka roboczego do pozycji wyjściowej. Dozownik jest gotowy do podania, wraz ze wzrostem ciśnienia przy kolejnym impulsie, następnej porcji środka smarnego na wylot. Dozownik SKIE przeznaczony jest do wkręcenia w blok dozownika typu SRK. Dozownik SMIE przeznaczony jest do wkręcenia w punkt smarowania. Podane powyżej typowe przeznaczenie dozowników nie wyklucza innych ich zastosowań po konsultacji z dostawcą.

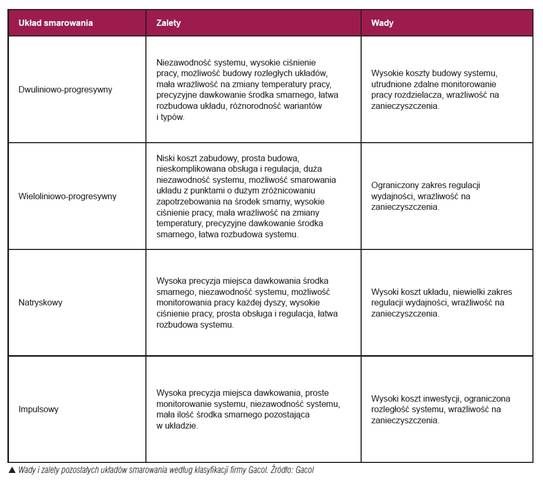

Układy dwuliniowe (dwuprzewodowe) działają w taki sposób, że do głównego rozdzielacza smaru dołączone są dwa równoległe przewody, którymi smar dostarczany jest do dozowników i dalej do punktu smarowania (poprzez rozdzielacze w każdym z przewodów). W czasie podawania smaru w jednym z rozdzielaczu, drugi pełni funkcję przewodu odprężającego. Układ ten staje się zamknięty, gdy wszystkie rozdzielacze wykonają swój cykl (a więc dostarczą smar do wszystkich miejsc). Niewątpliwymi zaletami takiego systemu smarowania są m.in. łatwa kontrola pracy, niezawodność układu, wysokie ciśnienie pracy, a ponadto możliwość budowy rozległych układów i precyzyjne dawkowanie smaru. Minusy wiążą się przede wszystkim z wysokimi kosztami budowy i rozbudowy układu oraz jego wrażliwością na zanieczyszczenie.

Przykładowymi dozownikami pracującymi w układach dwuliniowych są te oferowane przez firmę Polna. Składają się one z korpusu, tłoków połączonych przegubowo z trzonami, suwaków rozdzielczych oraz korpusów regulatorów wydajności z uszczelnieniami. W korpusach regulatorów znajdują się podłużne otwory do wizualnej kontroli działania dozownika, a w korpusie dozownika znajdują się otwory zakończone gniazdami gwintowymi do przyłączenia przewodów magistrali smarowniczej i do przyłączenia przewodów, którymi smar jest podawany do punktów odbioru. Smar tłoczony przez pompę do jednego z przewodów magistrali smarowniczej dostaje się do komory suwakowej dozownika, powodując przesunięcie suwaka i otwarcie otworu łączącego komorę suwaka z komorą tłoka. Tłok pod wpływem ciśnienia smaru przesuwa się w skrajne położenie, a smar wypełnia przestrzeń powstałą w wyniku przesunięcia tłoka. W czasie ruchu tłoka smar znajdujący się w dozowniku z poprzedniego cyklu działania zostaje wypchnięty do otworu wylotowego, a stąd przewodem do punktów odbioru. W następnym cyklu pracy układu smarującego pompa tłoczy smar do drugiego przewodu magistrali smarowniczej. Opisane fazy działania dozownika powtarzają się, z tym że suwak i tłok przemieszczają się w drugie skrajne położenie i nowa porcja smaru zostaje podana do punktu smarnego. W dozownikach o jednym wylocie smaru środek smarujący, z obydwu cykli działania, jest kierowany do jednego wylotu, natomiast we wszystkich innych z każdego cyklu do oddzielnego wylotu.

Układy wieloliniowe (wieloprzewodowe) z kolei mogą być zasilane przez pompę, która oddziałuje na tłoki, które tłoczą smar przez zawory zwrotne do poszczególnych linii, poprzez które środek smarny dostarczany jest do punktów docelowych. Niewątpliwymi plusami takiego systemu są: niskie koszty budowy, prosta zabudowa systemu i jego nieskomplikowana obsługa, a ponadto duża niezawodność systemu, wysokie ciśnienie pracy i precyzja w dawkowaniu smaru. Oprócz tego układ taki może być w łatwy sposób rozbudowany. Minusy to natomiast – ograniczony zakres regulacji wydajności, niewielka liczba linii zasilania i wrażliwość na zanieczyszczenie układu

Krzysztof A. Cholewa, TriboTec Polska

Poruszony przez autora problem zapewnienia prawidłowego smarowania wydaje się być wciąż niedoceniany. Statystyki pokazują, że ponad połowa awarii węzłów tarcia spowodowanych jest właśnie nieodpowiednim smarowaniem.

Do zastosowań systemów jednoprzewodowych, wspomnianych przez autora, warto dodać jeszcze jedno. Chodzi mianowicie o smarowanie obrabiarek i niewielkich maszyn technologicznych. Ostatnio obserwujemy znaczący wzrost zainteresowania instalacją lub odtworzeniem smarowania przy okazji remontu tego typu maszyn. Czasami użytkownicy decydują się na system z ręczna pompą, choć stosowanie automatycznych pomp z napędem elektrycznym jest już w zasadzie standardem.

Uzupełniając artykuł autora, wspomnę jeszcze o dozownikach w systemie LubeTool.

Systemy te przeznaczone są do natrysku, przy pomocy sprężonego powietrza, niewielkich kropel oleju (co ważne – bez tworzenia niebezpiecznej mgły). Są one stosowane do smarowania wszelkiego typu łańcuchów i przenośników. Często są też wykorzystywane do zwilżania taśm lub arkuszy blachy przed tłoczeniem lub wykrawaniem. System LubeTool składa się ze zbiornika oleju, dozowników o regulowanej wydajności, dysz oraz osprzętu. Może być wyposażony w generator cyklu zapewniający samoczynne regularne uruchamianie natrysku (do smarowania ciągłego) lub w elektrozawór wyzwalający pojedynczy natrysk (do smarowania impulsowego). Całość umieszczona jest na płycie montażowej lub w skrzynce ochronnej i może być dowolnie skonfigurowana według potrzeb użytkownika.

Autor: Jacek Butlewski