Druk 3D, często określany jako wytwarzanie addytywne, przechodzi przez decydujący etap w swoim ewolucyjnym rozwoju. Jego początki datowane są na lata siedemdziesiąte XX wieku, kiedy technologia ta była jeszcze w fazie laboratoryjnej. Wkrótce po tym etapie, druk 3D zdobył uznanie w sektorach badawczo-rozwojowych (R&D) i stał się nieodłącznym narzędziem w procesie prototypowania.

W ciągu ostatnich kilku lat druk 3D przeszedł do trzeciej fazy, tj. do produkcji przemysłowej. Obecnie jest stosowany do wytwarzania krótkich i średnich serii produktów, a także prototypów. Chociaż tempo rozwoju wytwarzania detali metodą addytywną nie dorównuje jeszcze technologii wtrysku, jesteśmy świadkami jego rosnącego zastosowania w produkcji masowej, zwłaszcza w przypadku drobniejszych elementów.

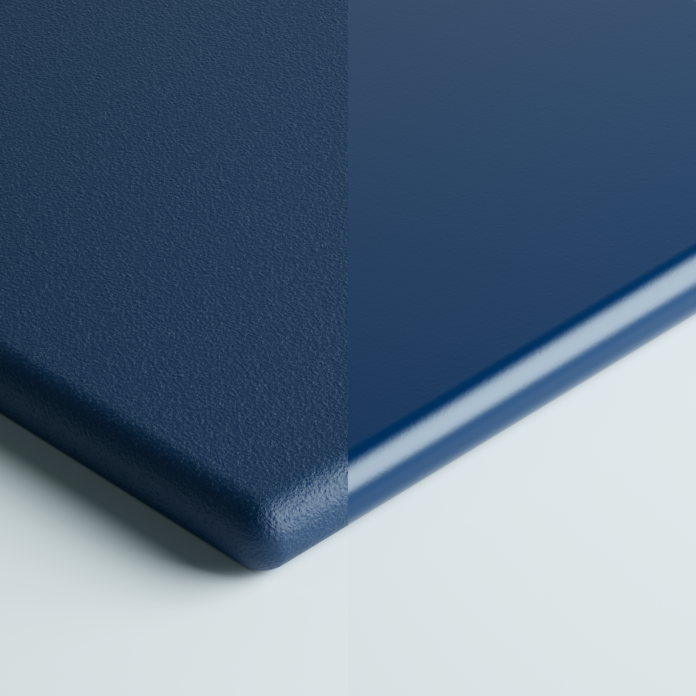

Jednym z głównych wyzwań druku 3D wciąż jest jakość powierzchni detali, która jest znacznie bardziej chropowata od detali wytworzonych technologią wtrysku. W technologii wytwarzania addytywnego detale są produkowane warstwowo, co prowadzi do widoczności linii warstw na powierzchni detalu. Owszem, można zmniejszyć grubość warstwy, ale wydłuża to proces produkcji. W kontekście technologii proszkowych, zmniejszenie grubości warstwy prowadzi do większego gromadzenia energii termicznej, co skutkuje większymi odkształceniami detali. Dlatego w przemyśle decyzja o zmniejszeniu warstwy w celu poprawienia jakości powierzchni często nie jest zasadna.

Obecnie wchodzimy w nową erę rozwoju druku 3D. Trzecia faza skupia się na przyspieszeniu procesu druku i rozszerzeniu gamy dostępnych materiałów. Czwarta faza koncentruje się na technologiach obróbki druku 3D, mając na celu umożliwienie wykorzystania drukowanych elementów jako gotowych produktów.

Jeśli chodzi o technologie obróbki, wcześniejsze metody były ograniczone i często niewydajne. Obróbka roto wibracyjna posiadała liczne wady, takie jak nieregularne usuwanie materiału czy ograniczone miejsca dostępu ścierniwa. Malowanie natryskowe również posiada swoje ograniczenia, takie jak zmiana wymiarów zewnętrznych detalu czy niska odporność na ścieranie.

W odpowiedzi na te wyzwania, faza 4 rozwoju druku 3D doprowadziła do powstania nowych technologii obróbki dedykowanych drukowi 3D. Jedną z nich jest technika PowerShot Surfacing, która polega na bombardowaniu detalu materiałem, z którego został stworzony, zachowując jednocześnie jego zewnętrzne wymiary. Ma to na celu wbijanie się w strukturę obiektu materiału tak aby uzupełnić niedobory w powierzchni. Technika ta ma swoje ograniczenia. Konieczność ekspozycji poszczególnych elementów detalu na medium jest jednym z nich. Alternatywą jest trawienie chemiczne detali. Metoda VaporFuse Surfacing, wykorzystująca nieagresywną chemię, skutecznie wygładza detale, zachowując jednocześnie ich certyfikacje między innymi kontakt z żywnością czy biokompatybilnosć. Proces ten jest efektywny nawet dla detali o skomplikowanych strukturach dzięki ekspozycji na opary chemii trawiącej.

Inną nowatorską techniką jest ciśnieniowe barwienie zanurzeniowe druków (DM60), które polega na podgrzewaniu roztworu wody demineralizowanej z barwnikiem do 120°C a następnie wpychaniu pigmentu pod ciśnieniem w strukturę obiektu. Ta metoda ma przewagę nad tradycyjnym malowaniem natryskowym. Barwienie tą metodą jest równomierne, powtarzalne i wysoce wydajne. Co więcej pigment ciśnieniowo umieszczany w otwartej przez temperaturę porowatości materiału ma głębszą penetrację detalu co skutkuje wyższą odpornością na ścieranie.

TECHNOLOGY APPLIED