Sprawnie działający i bezpieczny łańcuch dostaw to cel, którego osiągnięcie wymaga coraz większej kreatywności i bardziej niekonwencjonalnych działań. Nieprzewidywalne sytuacje, kryzysy, czy nagłe wzrosty cen z każdym rokiem wydają się komplikować to i tak bardzo trudne wyzwanie. Jak pokazuje coraz więcej firm, włączenie technologii druku 3D może być niezwykle istotnym krokiem do poprawy tej sytuacji.

Jakie problemy rozwiązuje wdrożenie druku 3D do łańcucha dostaw?

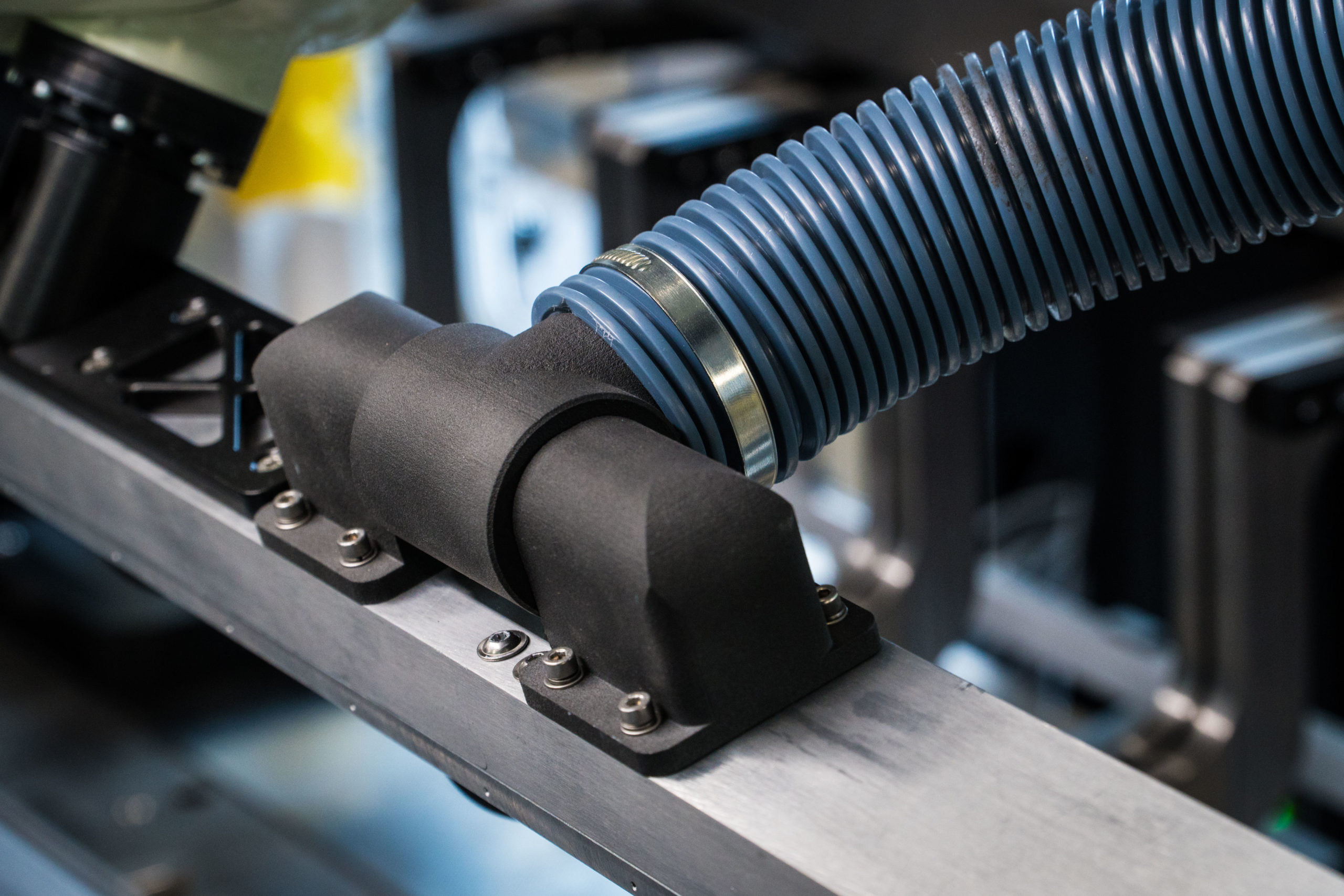

Chociaż technologie przyrostowe, takie jak druk 3D, nie są jeszcze powszechnie wykorzystywane do produkcji finalnych części, ich rola w produkcji części zamiennych rośnie bardzo szybko. Najczęściej tą metodą tworzy się części do linii produkcyjnych i innych narzędzi używanych w procesie produkcji. Wraz z tym nurtem, producenci zaczęli dostrzegać potencjał technologii i zaczęli wykorzystywać druk 3D jako pierwotną technologię do wytwarzania części, jak np. obudowy do urządzeń.

Brak dostępności części zamiennych

Częstą bolączką działów utrzymania ruchu jest konieczność zakupu części zamiennych od producentów maszyn. Niestety, firmy te często nie mają potrzebnych części na stanie, a zamówienie ich wiąże się z dużym czasem oczekiwania, na który nie jesteśmy sobie w stanie pozwolić. Rozwiązaniem tego problemu wydaje się być stworzenie własnego magazynu części zamiennych, jednak ma ono pewne istotne wady.

Po pierwsze, wiąże się to z wydzieleniem przestrzeni i wymusza stałe dbanie o stany magazynowe. Po drugie, zamrażamy w ten sposób kapitał firmy, który moglibyśmy wykorzystać w bardziej sensowny sposób. W ten sposób, rozwiązując jeden problem generujemy dwa nowe, które jeszcze bardziej komplikują sprawne prowadzenie biznesu.

Brak możliwości modyfikacji części

Z doświadczenia wiemy, że pracownicy działów utrzymania ruchu mają swoje pomysły na modyfikacje i ulepszenia części tak, aby lepiej spełniały ich wymagania. Niestety, w przypadku zamówień od producenta jakiekolwiek zmiany w geometrii nie wchodzą w grę, ponieważ części produkowane są seryjnie według jednego, ustalonego schematu.

Rewolucyjność druku 3D w łańcuchu dostaw

Wszystkie wymienione problemy możemy wyeliminować poprzez wdrożenie wirtualnych magazynów części zamiennych i szybką produkcję just-in-time w technologii druku 3D. W Cubic Inch współpracujemy obecnie z 17 działami utrzymania ruchu z bardzo różnych branż, od automotive i elektroniki po kosmetyki i żywność. Niezależnie od sektora, pomagamy znaczenie redukować koszty i czasy dostaw części, dzięki czemu zapewniamy ciągłość pracy i pozwalamy unikać kosztownych strat i kosztów serwisowych.

Jak wygląda wdrożenie druku 3D do łańcucha dostaw?

Proces wprowadzenia druku 3D do łańcucha dostaw dzieli się na kilka etapów. Przejdźmy po kolei przez każdy z nich.

1. Audyt części

Pierwszą fazą wdrożenia druku 3D jest audyt części, podczas którego ustalamy, które elementy będziemy najprawdopodobniej mogli skutecznie i opłacalnie wytworzyć w technologii przyrostowej. Podczas selekcji zwracamy uwagę na:

- Zapotrzebowanie i dostępność części – szukamy głównie takich elementów, na które jest duże zapotrzebowaniem, a w przeszłości były problemy z ich dostępnością

- Wymiary – skupiamy się na niewielkich częściach, ponieważ to na nich najwięcej da się zaoszczędzić korzystając z produkcji przyrostowej zamiast tradycyjnej

- Stopień skomplikowania geometrycznego – w przeciwieństwie do innych technologii, kształt nie ma wpływu na koszty w druku 3D, więc przy skomplikowanych częściach da się osiągnąć większą redukcję kosztów

Dla przykładu:

W fabryce Colgate Palmolive Manufacturing Poland udało nam się zredukować koszty niektórych części o 60% i skrócić czasy dostaw z 6 tygodni do 4-5 dni roboczych. Cały opis tej współpracy znajdziesz na stronie Cubic Inch.

2. Odtwarzanie dokumentacji technicznej – modelu 3D

Do rozpoczęcia produkcji w druku 3D potrzebny jest model CAD detalu, więc po ustaleniu części do produkcji przechodzimy do tworzenia wirtualnego modelu. W Cubic Inch najczęściej robimy to przy pomocy skanera 3D i specjalnego oprogramowania do inżynierii odwrotnej. To jest też ten moment w którym możemy wdrożyć pomysły pracowników utrzymania ruchu na ulepszenia i modyfikacje. Zawsze po stworzeniu modelu 3D wysyłamy próbny wydruk na testy. Po zatwierdzeniu egzemplarza testowego możemy przejść do zamówienia.

3. Stworzenie wirtualnego magazyn części

Na potrzeby m.in działów utrzymania ruchu stworzyliśmy Cubic.Parts, czyli system wirtualnego magazynu, w którym możemy bezpiecznie przechowywać wszystkie modele 3D, historię ich zmian, a także w łatwy i szybki sposób zamawiać części. Ma on na celu maksymalnie usprawnić proces dostarczania części oraz zapewnić firmie stabilność i przejrzystość działań.

Przełom napędzany technologią HP Multi Jet Fusion

W Cubic Inch korzystamy z technologii HP MJF (Multi Jet Fusion). Jest to najszybciej rozwijająca się technologia druku 3D, która idealnie sprawdza się w produkcji krótkoseryjnej. Dlaczego jest ona tak dominująca?

Najważniejszy powód to właściwości mechaniczne. Części wykonane w technologii MJF z poliamidu PA12 mają praktycznie taką samą wytrzymałość, jak części z tego samego materiału wykonane w technologii wtrysku. Dużym atutem jest również jednolita struktura wewnętrzna detali, dzięki czemu części mają taką samą wytrzymałość we wszystkich kierunkach.

Kolejną przewagą technologii HP MJF jest duża wydajność maszyn. Jedno urządzenie jest w stanie produkować nawet 160 części na dobę. Dzięki tej wydajności wyprodukowaliśmy w 2021 roku 107 000 części dla naszych klientów.

Czy warto zainwestować we własną drukarkę 3D?

Wiele firm produkcyjnych zadaje sobie pytanie, czy kupować swoją drukarkę 3D, czy korzystać z usług firm zewnętrznych. Odpowiedź to znane każdemu w biznesie “to zależy”.

Pierwszy czynnik, który trzeba wziąć pod uwagę, to czy mamy na pokładzie kompetencje projektowania 3D oraz potrzebne oprogramowanie. Bez takich zasobów posiadanie swojej drukarki 3D jest pozbawione sensu.

Druga kwestia to cel, do jakiego chcemy wykorzystywać drukowane części. Jeśli potrzebujemy ich do szybkiej weryfikacji projektów i drobnych usprawnień na liniach produkcyjnych, to posiadanie niedużej drukarki 3D jest jak najbardziej uzasadnione. Jeśli jednak zależy nam na produkcji większych wolumenów części kluczowych w procesie produkcyjnym, sugerujemy skorzystanie z firm zewnętrznych. Firmy usługowe dysponują przemysłowymi maszynami do produkcji addytywnej, takich jak właśnie HP Multi Jet Fusion, a urządzenia tej klasy wymagają dużej wiedzy i doświadczenia, nie mówiąc już o kosztach zakupu i utrzymania.

Wprowadzamy druk 3D do przemysłu na całym świecie

W Cubic Inch współpracujemy z branżą przemysłową od 2014 roku. W 2021 roku pomogliśmy rekordowej liczbie 231 firm produkcyjnych. Doświadczenie z tylu projektów pozwala nam skutecznie i sprawnie wprowadzać druk 3D do firm z rozmaitych branż, a co za tym idzie – usprawniać procesy i redukować koszty.

Dla czytelników Utrzymania Ruchu mamy specjalną ofertę – rabat 30% na pierwsze zamówienie. Zainteresowanych współpracą prosimy o kontakt mailowy i umieszczenie kodu UR2022 w temacie wiadomości.

Cubic Inch