Smarowanie, w największym skrócie, polega na dostarczaniu środka smarnego do punktów styku maszyn lub ich części. Niektóre urządzenia przemysłowe mogą mieć bardzo wiele takich miejsc, a ich ręczne smarowanie niekiedy bywa bardzo trudne.

Smarowanie, w największym skrócie, polega na dostarczaniu środka smarnego do punktów styku maszyn lub ich części. Niektóre urządzenia przemysłowe mogą mieć bardzo wiele takich miejsc, a ich ręczne smarowanie niekiedy bywa bardzo trudne.

W wielu zakładach przemysłowych konieczne staje się zastosowanie układów centralnego smarowania. Jednym z rodzajów tych ostatnich są systemy dwuliniowe (znane także pod nazwą dwuprzewodowe).

Układy dwuliniowe są przeznaczone do obsługiwania maszyn, w których jest wiele miejsc wymagających smarowania (najczęściej kilkaset). Z oczywistych powodów smarowanie ręczne byłoby tutaj bardzo kłopotliwe i czasochłonne. Bardzo często układy dwuliniowe pojawiają się przy smarowaniu ciągów technologicznych (na przykład linie pakujące w różnych branżach przemysłowych).

Opis działania układu dwuliniowego (dwuprzewodowego)

Dwuprzewodowy system centralnego smarowania jest zasilany z pompy wysokociśnieniowej, połączonej z rozdzielaczem głównym. Do rozdzielacza głównego przyłączone są dwa równoległe przewody główne rozprowadzające smar w układzie. Na odgałęzieniach przewodów głównych zamocowane są dozowniki porcjujące smar do poszczególnych punktów smarowania. Podczas pracy pompy środek smarny podawany jest przez stały przewód ciśnieniowy do rozdzielacza głównego i dalej do jednego z przewodów głównych. Drugi przewód główny w tym czasie pełni rolę przewodu odprężającego i jest połączony przez rozdzielacz ze zbiornikiem smaru stałym przewodem odprężającym. Pompa smarowa, tłocząc środek smarny, powoduje wzrost ciśnienia w tym przewodzie głównym, który aktualnie jest przewodem ciśnieniowym. W miarę wzrostu ciśnienia przesuwane są tłoczki kolejnych dozowników dwuliniowych i podają porcje smaru do punktów smarowania. Gdy już wszystkie dozowniki wykonają swój cykl pracy, układ staje się układem hydraulicznie zamkniętym. Dalsze tłoczenie smaru przez pompę wywołuje wzrost ciśnienia, co z kolei powoduje przesterowanie czterodrogowego zaworu głównego, zaraz po otrzymaniu sygnału z końcowego czujnika ciśnienia. Wtedy kończy się pierwsza połowa cyklu pracy. Środek smarny został dostarczony do połowy punktów smarowania. Rozpoczyna się odliczanie czasu przerwy. Po jego upływie przewód główny, który był przewodem ciśnieniowym, na skutek przesterowania czterodrogowego zaworu głównego staje się przewodem odprężającym, a przewód odprężający przewodem ciśnieniowym. Podczas drugiej połowy cyklu druga połowa punktów smarowania otrzyma porcje smaru.

Dozowniki (nazywane również rozdzielaczami dozującymi) są regulowanymi rozdzielaczami tłoczkowymi, w których ilość środka smarnego może być indywidualnie dopasowana do potrzeb konkretnego punktu smarowania. Różne typy dozowników charakteryzują się różną wydajnością na jeden cykl pracy i mają możliwość jej regulacji w zakresie od ok. 5% do 100% wartości nominalnej. Dozowniki wyposażone są w trzpienie kontrolne, które umożliwiają obserwację poprawności działania urządzenia.

Do zalet układów dwuprzewodowych należy niewątpliwie ich niezawodność i łatwość w kontrolowaniu działania. Poza tym ewentualna rozbudowa systemu nie jest trudna, a precyzja dawkowania środka smarnego – bardzo duża. Jest też wiele różnych wariantów i typów układów dwuprzewodowych, co także nie jest bez znaczenia. Jeśli natomiast chodzi o wady, to należy zauważyć, że montaż układu jest kosztowny, a on sam jest wrażliwy na zanieczyszczenia.

Niektóre elementy tworzące układ dwuliniowy

Podstawowym elementem układu dwuliniowego jest pompa. Przykładem takiego urządzenia może być pompa DLM firmy Tribotec – dwuprzewodowa pompa tłoczkowa z dźwigniowym napędem ręcznym. Jest ona źródłem ciśnienia smaru (o konsystencji do 2. klasy wg NLGI). W połączeniu z dozownikami może ona zasilić kilkadziesiąt punktów, które wymagają smarowania. Na rynku pompa DLM jest dostępna z metalowym zbiornikiem na środek smarny o pojemności 5 l. Z kolei pompa Z2 jest pompą tłoczkową z napędem elektrycznym. W sposób ciągły lub okresowy może ona zaopatrywać węzły tarcia w smar (o konsystencji do 2. klasy wg NLGI), a także oleje. Może obsługiwać nawet kilkaset punktów wymagających smarowania. Są one dostępne wraz z pojemnikiem na smar o pojemności od 63 do 100 l. Model PD 11 Zakładu Automatyki Polna to pompa z zaworem przelewowym. Urządzenie to jest również dostępne w wersji PD 31, która została zaprojektowana z myślą o smarowaniu maszyn i urządzeń rozmieszczonych w sposób nieliniowy. Pompy tego typu współpracują z rozdzielaczem elektromagnetycznym.

Podstawowym elementem układu dwuliniowego jest pompa. Przykładem takiego urządzenia może być pompa DLM firmy Tribotec – dwuprzewodowa pompa tłoczkowa z dźwigniowym napędem ręcznym. Jest ona źródłem ciśnienia smaru (o konsystencji do 2. klasy wg NLGI). W połączeniu z dozownikami może ona zasilić kilkadziesiąt punktów, które wymagają smarowania. Na rynku pompa DLM jest dostępna z metalowym zbiornikiem na środek smarny o pojemności 5 l. Z kolei pompa Z2 jest pompą tłoczkową z napędem elektrycznym. W sposób ciągły lub okresowy może ona zaopatrywać węzły tarcia w smar (o konsystencji do 2. klasy wg NLGI), a także oleje. Może obsługiwać nawet kilkaset punktów wymagających smarowania. Są one dostępne wraz z pojemnikiem na smar o pojemności od 63 do 100 l. Model PD 11 Zakładu Automatyki Polna to pompa z zaworem przelewowym. Urządzenie to jest również dostępne w wersji PD 31, która została zaprojektowana z myślą o smarowaniu maszyn i urządzeń rozmieszczonych w sposób nieliniowy. Pompy tego typu współpracują z rozdzielaczem elektromagnetycznym.

Częścią układu dwuliniowego są także odpowiednie dozowniki. Przykładem jest tutaj dozownik DLDD, który ma wizualną sygnalizację pracy dla każdej sekcji. Możliwa jest regulacja dawki smaru, podczas gdy w dozownikach typu DLDD-P takiej możliwości nie ma (ponieważ dawka ta jest stała). Dozowniki DLDD-M są wyposażone w metalowe osłony, co pozwala na pracę w wyższych temperaturach. Większe dawki smaru można uzyskać poprzez wewnętrzne grupowanie obu wylotów lub łączenie kilku wylotów za pomocą mostków. Dozowniki serii 33 V firmy Dropsa bazują na technologii wyporowej. Zwraca się uwagę, że rozwiązania tego typu zapewniają właściwe dozowanie oleju niezależnie od jego ciśnienia, temperatury czy od lepkości.

Nie bez znaczenia w dwuliniowym systemie smarowania są przewody. Na przykład przewody z oferty firmy Gacol, w zależności od modelu, są sztywne lub elastyczne. Przewód sztywny to rurka stalowa, która może być wykonana ze stali nierdzewnej lub z kwasoodpornej. Firma Lincoln oferuje również przewody sztywne wykonane z miedzi.

Przewody elastyczne mogą pracować w temperaturze od -20 do 60ºC przy maksymalnym ciśnieniu roboczym wynoszącym 210 barów. Minimalne ciśnienie rozrywające osiąga wartość 350 barów. Promień zgięcia nie powinien przekroczyć 50 mm. Dodatkowo można zastosować tulejkę wzmacniającą. Przewody elastyczne stanowią dobre rozwiązanie w aplikacjach narażonych na drgania i wstrząsy.

Zwraca się uwagę, że przy montażu przewodów elastycznych firmy Lincoln nie trzeba wykonywać dodatkowych czynności przygotowawczych. Wystarczy uciąć przewód prostopadle do osi, a następnie usunąć zadziory. W przypadku stosowania szybkozłączy zaleca się ucięcie przewodu na białym znaczniku (kresce).

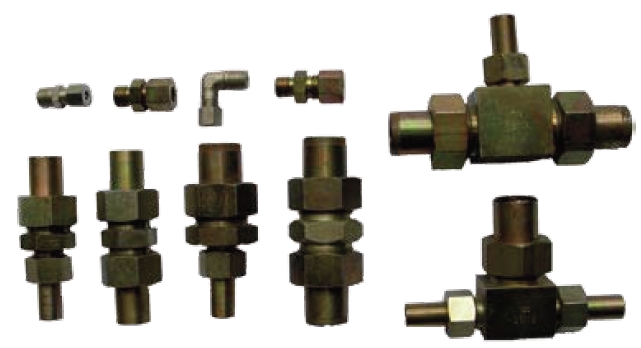

Przy tworzeniu dwuliniowego systemu smarowania przydatne okażą się również różnego typu złączki, które pozwalają na połączenie elementów systemu, czyli pompy, zaworu głównego, rozdzielaczy i punktów smarowania. Na przykład z oferty firmy Lincoln można wybrać złącza skręcane lub szybkozłącza. Elementy skręcane przeznaczone są do wszystkich typów przewodów. W niektórych modelach szybkozłączy przewidziano dodatkowe wzmocnienie bazujące na gładkim kołnierzu. Są one przeznaczone do elementów wysokociśnieniowych.

Rozdzielacz główny (zawór przełączający) posiadający napęd elektryczny może być zastosowany jako element układu dwuliniowego bądź zabudowany w stacji pompowej. Kolejnym elementem układu jest elektryczny sterowny tłoczkowy zawór odcinający EUK. Stosuje się go do jednoczesnego zamykania przepływu smaru w obu przewodach odgałęzień. Pozwala to na zasilanie z jednej pompy odgałęzień układu, które wymagają różnej częstotliwości smarowania. Na przykład rozdzielacz Woerner VZF-B, przeznaczony do układów dwuliniowych, dostępny jest w dwóch wersjach, różniących się materiałem wykonania. Może to być stal powlekana lub stal nierdzewna. Budowa bazuje na konstrukcji monoblokowej. Liczba wyjść wynosi od 2 do 8, przy wydajności z jednego punktu, osiągającej od 0,15 do 0,60 cm3/skok. Dzięki czujnikowi kontaktronowemu istnieje możliwość kontroli stanu rozdzielacza. Jeżeli medium jest olej, maksymalne ciśnienie wynosi 200 barów, zaś gdy transportowany jest smar, to wartość ciśnienia nie może przekroczyć 400 barów.

Rozdzielacz VZD-A firmy Woerner cechuje od 2 do 8 wyjść. Wielkość dozowania wynosi 0,5, 1 oraz 1,5 m3. W razie potrzeby urządzenie może być wyposażone w system kontrolowania rozdzielacza sterowany elektronicznie. Środkiem smarnym może być zarówno olej, jak i smar. Maksymalne ciśnienie w przypadku oleju wynosi 200 barów, a jeżeli używany jest smar, to ciśnienie nie może przekroczyć 400 barów.

Rozdzielacze SMG zostały zaprojektowane z myślą o odmierzaniu środków smarnych w dwuliniowych układach smarowania. Ich podstawowa cecha to niewielkie rozmiary. Urządzenia są w stanie podawać smary NLGI do 2. Wydajność osiąga od 0,13 do 1,32 g/wyjście, przy maksymalnym ciśnieniu 200 barów. Rozdzielacze tego typu mogą pracować w temperaturze pomiędzy -35 a 80°C. W zależności od modelu urządzenie ma 2, 4 lub 8 wyjść. Warto też wspomnieć o filtrze przepływowym smaru – FLD. Zazwyczaj jest umiejscowiony za pompą centralnego układu smarowania. Zapewnia odpowiednią czystość stosowanego w tymże układzie środka smarnego. Ma to ogromne znaczenie, ponieważ dzięki filtrom przedłużana jest żywotność dozowników (znajdujących się za pompą) i samego układu.

Konstrukcja filtra smaru i oleju HSA z oferty firmy Gacol bazuje na dwóch wkładach filtracyjnych. Jeden z nich to zgrubny (410 µm), a drugi, dokładny (270 µm). Filtr jest w stanie pracować przy ciśnieniu do 400 barów, a przepływ osiąga do 24 litrów na godzinę. W zależności od wersji urządzenia nabyć można filtr z przyłączem żeńskim 1/4 cala oraz żeńskim 3/8 cala. Jeżeli układ smarowania pracuje w wyjątkowo trudnych warunkach, warto zadbać o filtr z podwójną filtracją. Zastosować można również filtr z oferty firmy Gacol, z powłoką galwanizowaną (model SET). Jego istotną cechą są chromowane przyłącza oraz smarowniczka. Urządzenie najczęściej znajduje zastosowanie przy napełnianiu pomp oraz przy przesmarowywaniu centralnego układu smarowania.

Dobór rozdzielaczy dozujących (dozowników dwuprzewodowych)

Wielkością wyjściową do doboru dozownika jest ilość smaru, jaka powinna być podana do węzła tarcia w określonym przedziale czasu. Ilość ta jest szacowana, wg różnych źródeł, na 10–40 g smaru na 1m2 smarowanej powierzchni w ciągu jednej godziny pracy.

Uzyskanie dokładniejszych wyników zapewnia następująca zależność:

q=11 k1 k2 k3 k4 k5 cm3/(m2 x h),

w której:

- q – ilość smaru (cm3), którą należy podać na 1 m2 smarowanej powierzchni w ciągu jednej godziny pracy węzła ciernego,

- 11 – minimalne zużycie smaru (odniesione do łożyska o średnicy 100 mm i liczbie obrotów do 100 obr./min), cm3/m2 x h,

- k1 – współczynnik uwzględniający średnicę łożyska,

- k2 – współczynnik uwzględniający zapotrzebowanie smaru w zależności od prędkości obrotowej łożyska,

- k3 – współczynnik uwzględniający jakość wykonania powierzchni trących k3=1–1,3,

- k4 – współczynnik uwzględniający temperaturę pracy łożyska, dla t<70°C k4=1, dla t=75–150°C k4=1,2,

- k5 – współczynnik uwzględniający obciążenie łożysk, dla obciążenia normalnego k5=1, dla obciążenia wysokiego k5=1,1.

Na podstawie powyższych danych można obliczyć wydajność sekcji dozującej rozdzielacza za pomocą zależności:

V = q A t cm3/cykl

gdzie:

- A – powierzchnia tarcia łożyska, m2,

- t – częstość smarowania, godz.

Według wymaganej ilości smaru w jednym cyklu smarowniczym dobiera się rozdzielacz dozujący, posługując się danymi z katalogu producenta.

Dobór średnic przewodów rurowych

Po wstępnym opracowaniu koncepcji przebiegu rurociągów, którymi będzie transportowany smar w układzie smarowniczym, należy określić ich średnice, w zależności od długości i oporów przepływu.

Pompa w czasie tłoczenia smaru powinna pokonać następujące opory:

1. Opór przepływu smaru w przewodzie zasilającym (aktywnym), przed ostatnim rozdzielaczem. Opór ten w poprawnie zaprojektowanym układzie wynosi p1=0,1–0,3 MPa/mb,

2. Opór w rozdzielaczu dozującym p2=0,2–0,6 MPa,

3. Opór w przewodzie za rozdzielaczem p3=0,1–0,3 MPa/mb,

4. Opór w punkcie odbioru smaru p4=0,2–0,4 MPa,

5. Opory miejscowe w przewodzie aktywnym (zmiana kierunku przepływu, zmiana przekrojów rur itp.) p5, Opory w przewodzie nieaktywnym, w czasie powrotu smaru p6 = ok. 0,05 MPa/mb.

Dobór pompy

Podczas projektowania układu smarowniczego należy tak dobierać pompę, aby dostarczała ona środek smarny w ilości wynikającej z potrzeb smarowanych przez układ maszyn i urządzeń oraz stwarzała ciśnienie o wartości zapewniającej podanie tego środka do wszystkich punktów odbioru.

Układy dwuprzewodowe

Układy dwuprzewodowe są zalecane w głównej mierze do smarowania maszyn i urządzeń wysokoobciążonych, pracujących w trudnych warunkach, o dużej liczbie węzłów trących, znajdujących się często w dużych odległościach i wymagających intensywnego smarowania.

W dotychczasowej praktyce układy te znalazły zastosowanie w hutach żelaza i stali oraz metali kolorowych, w urządzeniach kopalń odkrywkowych, cementowniach, cukrowniach, zakładach kuźniczych i innych obiektach o podobnym wyposażeniu i podobnych warunkach pracy.

Aby układ smarowniczy zastosowany na maszynie lub urządzeniu technicznym mógł zapewnić skuteczne smarowanie, muszą być dobrane do jego budowy odpowiednie elementy oraz ustalone inne wielkości warunkujące jego poprawne działanie. Prace przygotowawcze do zastosowania układu smarowniczego są realizowane w toku opracowania projektowego i obejmują następujące przedsięwzięcia:

- dobór rozdzielaczy dozujących (dozowników) o wydajności odpowiadającej zapotrzebowaniu na środek smarny przez poszczególne punkty odbioru,

- ustalenie częstotliwości smarowania,

- dobór średnic przewodów rurowych,

- dobór pompy pod względem jej wydajności i wartości ciśnienia.

Podczas projektowania układu smarowniczego należy tak dobierać pompę, aby dostarczała ona środek smarny w ilości wynikającej z potrzeb smarowanych przez układ maszyn i urządzeń oraz stwarzała ciśnienie o wartości zapewniającej podanie tego środka do wszystkich punktów odbioru.

Autor: Jacek Butlewski, Damian Żabicki