Niezawodność i wysoka wydajność systemu hydraulicznego zależą od wielu czynników – również poprawnego projektu instalacji oraz jej właściwej konserwacji eksploatacyjnej. Taki układ nie powinien się również nadmiernie nagrzewać. Ciepło jest w nim produktem ubocznym, który jest niepotrzebny i można go wyeliminować w fazie projektowania.

Czy jest zatem możliwe zaprojektowanie niezawodnego i efektywnego energetycznie systemu hydraulicznego?

Przyjrzyjmy się jednemu z najstarszych problemów, z jakimi boryka się wielu projektantów systemów hydraulicznych, inżynierów niezawodności oraz techników utrzymania ruchu – próbie określenia przyczyny niepotrzebnego wydzielania się ciepła w systemie hydraulicznym.

Przede wszystkim należy zrozumieć, że moc napędu hydraulicznego jest albo wykorzystywana w postaci energii użytecznej, albo tracona w postaci ciepła. Jeśli system hydrauliczny został zaprojektowany tak, aby miał wysoką sprawność energetyczną oraz jest prawidłowo obsługiwany i konserwowany, to nie będzie się niepotrzebnie nagrzewał.

Trzeba też mieć świadomość, że zawsze musi istnieć spadek ciśnienia oleju (czynnika) przepływającego w hydraulicznym systemie napędowym i sterowania. Jednak istnieją pewne miejsca występowania niepotrzebnych spadków ciśnienia, które powodują wydzielanie się pewnych ilości ciepła, co zestawiono w tabeli.

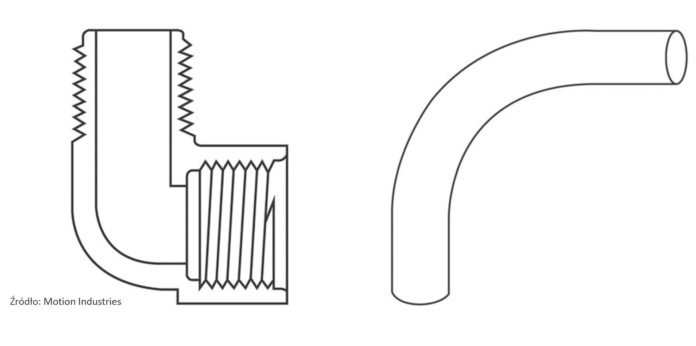

Jeśli np. porówna się spadek ciśnienia w standardowym kolanku ½” 90° wynoszący 22,1 psi (1,55 bara) ze spadkiem ciśnienia w kolanku 90° o dużym promieniu zgięcia (rys.), wynoszącym znacznie poniżej 2,98 psi (0,21 bara), to okaże się, że różnica jest bardzo duża.

Dla celów ilustracyjnych przeanalizujmy wydzielające się niepotrzebnie ciepło w obwodzie pompy o wydajności 25 galonów na minutę (94,6 l/min).

Standardowe kolanko 90°

Gdy pomnoży się spadek ciśnienia 22,1 psi (1,55 bara) przez natężenie przepływu 25 galonów na minutę (94,6 l/min) oraz podzieli wynik przez stałą 1714 (według wzoru P = Q × p / 1714, gdzie P – moc [HP], Q – natężenie przepływu [galony/min], p – ciśnienie [psi], k = 1714 – stała), to otrzyma się wartość mocy cieplnej traconej w kolanku 0,322 HP (0,24 kW). Jeden koń parowy HP (0,746 kW) jest równy mocy 2545 Btu/h (Btu – british thermal unit, brytyjska jednostka cieplna, 1 Btu = 1055 J, 1 Btu/h = 0,293 kW, 1 kW = 3413 Btu/h), tak więc wydzielana w tym kolanku moc wyrażona w tych jednostkach to 819,5 Btu/h (864,6 kJ/h).

Jeśli te wartości wydają się mało znaczące, policzmy liczbę kolanek i trójników 90° w jednym z obwodów systemu hydraulicznego. Jeśli obwód zawiera 20 kolanek i trójników 90°, w których niepotrzebnie wydziela się 16 390 Btu/h (17 291,5 kJ/h, czyli 4,8 kW) mocy cieplnej, oznacza to, że system nie został zaprojektowany poprawnie pod względem sprawności energetycznej.

Wielu klientów pyta o wymiennik ciepła, który może zamaskować rzeczywisty problem w źle zaprojektowanym systemie. Jeśli takie rozwiązanie jest poszukiwane, oznacza to, że klient płaci za produkcję niepotrzebnego ciepła, a następnie ponosi koszt eliminacji tego ciepła za pomocą urządzeń chłodzących. W rzeczywistości ponosi koszty dodatkowej energii na chłodzenie powietrzne, chłodzenie wodne oraz koszty instalacji i konserwacji.

Kolanka 90° o dużym promieniu zgięcia

Mnożąc spadek ciśnienia 2,98 psi (0,21 bara) przez natężenie przepływu 25 galonów na minutę (94,6 l/min) i dzieląc wynik przez stałą 1,714, otrzyma się wartość traconej mocy cieplnej 0,043 HP (0,032 kW). Przeliczając ją na Btu/h, uzyskuje się wartość 109,4 Btu/h (115,4 kJ/h) mocy cieplnej generowanej w kolanku o dużym promieniu zgięcia. Po zastosowaniu takich samych kolanek w pierwszym przykładzie otrzymamy zaledwie 0,86 HP (0,64 kW) traconej mocy cieplnej, czyli 2188 Btu/h (2308 kJ/h).

Wymierne koszty strat ciepła

Ile straty ciepła kosztują firmę rocznie? Zasada ogólna mówi, że silnik trójfazowy napędzający pompę przy napięciu zasilającym 440 V pobiera 1,25 A na 1 HP (0,746 kW) mocy. Załóżmy, że w omawianym przykładzie współczynnik mocy wynosi 1, zaś fabryka znajduje sie na Florydzie, gdzie średnia cena energii elektrycznej wynosi 0, 0966 dolara /kWh (ok. 9,7 centa/kWh).

Przy standardowym kolanku 90° zakład traci 6,4 HP (4,77 kW) mocy, co w przypadku silnika 440 V pobierającego 1,25 A na 1 HP oznacza całkowity pobór prądu 8 A. Gdy silnik ten pracuje przez ponad 8760 godzin w ciągu roku, zużywa w tym okresie 53 345 kWh energii elektrycznej, a przy cenie energii 0,0966 dolara/kWh oznacza to koszty strat cieplnych wynoszące 5153,11 dolarów na jedno kolanko rocznie.

Natomiast w przypadku kolanka 90° o dużym promieniu zgięcia płynie niepotrzebnie dodatkowy prąd równy 1,07 A. W ciągu tych samych 8760 godzin pracy w roku oznacza to pobór dodatkowej energii elektrycznej równy 7095,95 kWh, czyli koszty strat cieplnych wynoszące 685,43 dolarów na kolanko rocznie.

W zidentyfikowaniu źródła strat ciepła w całym systemie hydraulicznym najlepiej może pomóc kamera termowizyjna. Na fot. 1 pokazano siłownik hydrauliczny, na fot. 2 – temperaturę płynu hydraulicznego w wężu doprowadzającym płyn do kolanka 90° (134°F, czyli 56,7°C), natomiast na fot. 3 – aktualną temperaturę płynu w kolanku (137°F, czyli 58,3°C). Tak więc po doprowadzeniu płynu do kolanka jego temperatura wzrosła o 3°F (1,6°C), co udowadnia przedstawioną w artykule tezę.

Podsumowanie

Istnieje oczywiście wiele innych czynników, które powodują wydzielanie się ciepła w systemach hydraulicznych. Są to: nieprawidłowo ustawione zawory bezpieczeństwa, użyte w połączeniu z pompą z kompensacją ciśnienia, nieszczelności wewnątrz systemu przy zaworach sterujących i uszczelnieniach tłoków czy zgięcia mechaniczne powodujące zwiększenie ciśnienia roboczego i wymuszone otwarcie zaworu bezpieczeństwa. Jednak zrozumienie podstawowego zagadnienia, że ciepło jest niepotrzebnym produktem ubocznym, który może być wyeliminowany w fazie projektowania i późniejszej eksploatacji, znacznie zwiększa szanse na powodzenie projektu i wdrożenie wysoce efektywnego energetycznie systemu hydraulicznego.

Paul Craven – certyfikowany specjalista ds. hydraulicznych systemów napędowych. Od 25 lat pracuje w firmie Motion Industries.