Dostrzeżenie zalet, jakie z punktu widzenia środowiska automatyki dostarczają systemy wizyjne maszyn, nie jest trudne. Inspekcja produktów na linii produkcyjnej pozwala na oszczędność kosztów i unikanie skutków ponownego przeglądania elementów. Właściwe etykietowanie przedmiotów przed ich wysłaniem zapewnia odbiorcy otrzymanie właściwego produktu – a jest to zagadnienie krytyczne w przemyśle spożywczym i farmaceutycznym.

Dostrzeżenie zalet, jakie z punktu widzenia środowiska automatyki dostarczają systemy wizyjne maszyn, nie jest trudne. Inspekcja produktów na linii produkcyjnej pozwala na oszczędność kosztów i unikanie skutków ponownego przeglądania elementów. Właściwe etykietowanie przedmiotów przed ich wysłaniem zapewnia odbiorcy otrzymanie właściwego produktu – a jest to zagadnienie krytyczne w przemyśle spożywczym i farmaceutycznym.

Tym, co może być kłopotliwe, jest wybór właściwego systemu wizyjnego spełniającego wymagania odnośnie prędkości i niezawodności. Spośród szerokiego spektrum opcji, jakie występują dziś w systemach wizyjnych dostępnych na rynku, należy wybrać te, które niezawodnie zapewnią dużą szybkość produkcji.

Odpowiednie połączenie inteligentnej kamery, oświetlenia i oprogramowania z zaawansowanymi narzędziami wizyjnymi powoduje, że dla wielu przypadków zadań kontroli można z łatwością rozwiązać wiele powszechnych problemów.

Biznes na kołach

W procesie produkcyjnym felg aluminiowych identyfikowanie każdego modelu felgi może sprowadzać się do zmian, z minuty na minutę, całego wzorca. Jednym z najlepszych sposobów odróżnienia jednej felgi od innej, kiedy wciąż przemieszczają się one za pomocą przenośnika, i potwierdzenie przed transportem, że każda felga umiejscowiona jest w odpowiednim pojemniku, jest identyfikacja jej wzoru.

Wyzwaniem jest nie tylko rozpoznanie, który wzór należy do którego modelu felgi, ale także znalezienie kamery z odpowiednio wysoką precyzją wewnątrz konkretnego pola widzenia. Dla przykładu wzorce mogą być tak podobne, że system wizyjny będzie musiał zapewnić wysoką precyzję rozdzielczości w nadzorowanym obszarze stanowiącym kilkaset milimetrów szerokości.

Znalezienie rozwiązania dla tego zadania rozpoczyna się od wybrania obu składników: odpowiedniej kamery/kamer oraz techniki ich montażu. Ze względu na ich zalety można użyć dwóch kamer z odpowiednim polem widzenia. W takim przypadku obie inteligentne kamery dostarczające przechwytywany obraz przetwarzają i analizują ten obraz w pojedynczym pakiecie. Są one zamontowane na stałym, sterowanym urządzeniu wieloosiowym. Kamery te znajdują się pod podajnikiem tak, aby – gdy wjedzie aluminiowa felga – pierwsza kamera z ustawionym odpowiednio polem widzenia mogła przechwycić obraz otworów na śruby, a następnie wyliczyć współrzędne tych otworów.

Znalezienie rozwiązania dla tego zadania rozpoczyna się od wybrania obu składników: odpowiedniej kamery/kamer oraz techniki ich montażu. Ze względu na ich zalety można użyć dwóch kamer z odpowiednim polem widzenia. W takim przypadku obie inteligentne kamery dostarczające przechwytywany obraz przetwarzają i analizują ten obraz w pojedynczym pakiecie. Są one zamontowane na stałym, sterowanym urządzeniu wieloosiowym. Kamery te znajdują się pod podajnikiem tak, aby – gdy wjedzie aluminiowa felga – pierwsza kamera z ustawionym odpowiednio polem widzenia mogła przechwycić obraz otworów na śruby, a następnie wyliczyć współrzędne tych otworów.

Te współrzędne są przesyłane do komputerowego systemu kontroli urządzenia wieloosiowego, który powoduje przesunięcie drugiej kamery na pozycję, gdzie możliwe będzie obserwowanie każdego otworu na śrubę osobno i zmierzenie punktu środka każdego z nich.

Kolejnym szczególnie ważnym krokiem jest wykorzystanie odpowiedniego oprogramowania. Choć montaż kamery jest bez wątpienia najważniejszy, oprogramowanie jest tym, co czyni kamerę inteligentną.

Stosując dedykowane algorytmy pomiaru kołowego (Circle Gauging), oprogramowanie odnajduje wszystkie punkty krawędziowe otworów śrubowych i oblicza najlepiej dopasowany okrąg. Wymiar tego dopasowanego okręgu jest następnie używany do określenia modelu felgi. Taki system nadzoru i weryfikacji potrzebuje jedynie 10 sekund na felgę, a stanowi ekonomiczną alternatywę w stosunku do najnowocześniejszych precyzyjnych systemów pomiarowych.

Pakowanie etykiet odporne na błędy

Wszystkie dobra konsumenckie muszą być odpowiednio etykietowane dla zapewnienia bezpieczeństwa oraz w celach informacyjnych i estetycznych. W sytuacji, gdy różnorodne (ale podobne) etykiety są produkowane na tej samej linii, zastosowanie systemu wizyjnego z oprogramowaniem dla maszyny do cięcia etykiet może być niewystarczające.

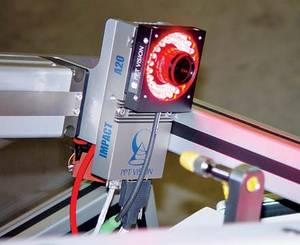

Po butelkowaniu i pakowaniu etykiety są drukowane, a przed transportem mogą być składowane. Podczas procesu składowania etykiety podobne z wyglądu mogą zostać niecelowo wymieszane. Potencjalnie może to prowadzić do pomylenia produktów. Połączenie technologii inteligentnych kamer z autonomicznymi podajnikami i odpowiednim oświetleniem dostarcza automatycznego rozwiązania inspekcyjnego.

Podajnik transportuje etykiety za kamerą, która używa rozproszonego światła LED dostarczającego równomiernego rozjaśnienia i tworzącego duży kontrast pomiędzy cechami etykiety i podłoża, ułatwiając kamerze identyfikowanie subtelnych różnic pomiędzy różnorodnymi etykietami.

Podajnik transportuje etykiety za kamerą, która używa rozproszonego światła LED dostarczającego równomiernego rozjaśnienia i tworzącego duży kontrast pomiędzy cechami etykiety i podłoża, ułatwiając kamerze identyfikowanie subtelnych różnic pomiędzy różnorodnymi etykietami.

Pozycja kamery jest tak dopasowana, żeby konkretny obszar etykiety – ten, który lekko różni się od innych w grupie podobnych etykiet, był widziany przez kamerę. To maksymalizuje możliwości kamery do identyfikacji jednej konkretnej etykiety spośród pozostałych. Dodatkowo system pozwala dopasować wysokość tak, aby lokalizować stertę etykiet o różnej wysokości.

System ma własny panel kontrolny, który pozwala operatorowi na konfigurację i „przyuczanie” systemu do identyfikacji każdej etykiety, używając kombinacji narzędzi inspekcyjnych, takich jak optyczne rozpoznawanie znaków OCR (Optical Charakter Recognition), rozpoznawanie wzorców i porównywanie obrazów.

Podczas procesu inspekcji system sprawdza, czy wszystkie etykiety w każdej stercie są identyczne. Przed pakowaniem poprawne etykiety są wybierane pod konkretne zamówienie.

Połączenie systemu

Czasami inspekcja dużych produktów za pomocą systemu optycznego maszyny wymaga czegoś więcej, niż tylko przeciętnych narzędzi wizyjnych. Wymaga także oprogramowania, które może przejąć kilka obrazów i przetworzyć je w jeden. Na przykład wtyczka musi być dokładnie sprawdzona i pomierzona w celu upewnienia się, że dobrze sparuje się z innymi komponentami podczas ostatecznego montażu. To kolejne zadanie, gdzie system pomiarowy o wysokiej precyzji i wysokim koszcie może być zastosowany tradycyjnie. Ale system optyczny maszyny z odpowiednio połączoną kamerą i oprogramowaniem może dostarczyć rozwiązanie bardziej oszczędne finansowo.

Używając technologii systemu wizyjnego maszyny do sprawdzenia montażu wtyczki, inteligentna kamera musi umieć przybliżyć wybrany fragment wtyczki tak, aby zidentyfikować każdy komponent z wysoką precyzją. W przypadku, gdy ostrość dopasowywana jest do fragmentu, kamera ma zbyt wąskie pole widzenia, aby móc objąć całą długość wtyczki.

W celu przezwyciężenia tej ujemnej cechy kamera wysokiej rozdzielczości jest początkowo dostrajana w taki sposób, aby tylko 1/6 długości złącza była widziana przez kamerę w polu widzenia w danym czasie. Po tym, jak złącze zostanie zmontowane, jest kładzione na przenośniku w celu sprawdzenia i podczas gdy przemieszcza się ono do następnego punktu przenośnika, kamera wykonuje nowe zdjęcia każdej jego sekcji, pozwalając kamerze na testowanie każdej sekcji z wysoką dokładnością.

W celu przezwyciężenia tej ujemnej cechy kamera wysokiej rozdzielczości jest początkowo dostrajana w taki sposób, aby tylko 1/6 długości złącza była widziana przez kamerę w polu widzenia w danym czasie. Po tym, jak złącze zostanie zmontowane, jest kładzione na przenośniku w celu sprawdzenia i podczas gdy przemieszcza się ono do następnego punktu przenośnika, kamera wykonuje nowe zdjęcia każdej jego sekcji, pozwalając kamerze na testowanie każdej sekcji z wysoką dokładnością.

Po tym, jak wszystkie sześć obrazów zostanie dostarczone, pełen obraz połączenia jest uzyskiwany przy użyciu narzędzia programowego Multiple Image Switch, które identyfikuje nachodzące na siebie cechy w każdym z obrazów i używa ich do uzyskania pełnego widoku. To narzędzie jest podobne do staromodnych sposobów stosowanych w kamerach komercyjnych: pobierają one kilka osobnych obrazów w serii, a następnie łączą je razem.

Całe złącze może być teraz oglądane jako jeden obraz na całej długości, tak aby mógł być wykonany odpowiedni pomiar. Pozwala to potwierdzić, że każde zmontowane połączenie spełnia wymagane kryteria, włączając w to wysokość, kąt nachylenia i liniowość trzpienia/końcówki.

Jednym z kluczy do zrobienia rozwiązania o niskim koszcie i łatwego do użytkowania jest zastosowany interfejs programowy. Zaletą systemu optycznego maszyn, z odpowiednimi narzędziami, jest to, że użytkownik może widzieć bieżące zadania inspekcyjne w czasie, kiedy one przebiegają.

Wiele systemów jest dostępnych z interfejsami użytkownika, które pozwalają na wybranie i ustawienie bezpośrednio z poziomu panelu kontrolnego nowej części, która będzie sprawdzana. Taki interfejs może pozwolić użytkownikowi podglądać każdy obraz brany pojedynczo, tak samo jak całe złącze – po połączeniu obrazów.

Dopóki wszystkie obrazy są zgrane i załadowane, parametryzacja sprawdzania i testowanie złącza są wykonywane szybko i prosto. Taka kombinacja sprzętu optycznego, oświetlenia i oprogramowania zapewnia, że produkty są poddawane sprawnej inspekcji na linii – oszczędzając czas producentów, pieniądze i kłopoty podczas krótkiego i dłuższego czasu użytkowania.

Bradley Weber jest dyrektorem inżynierii aplikacji w PPT Visio

Artykuł pod redakcją dr. inż. Krzysztofa Jaroszewskiego, adiunkta w Katedrze Automatyki Przemysłowej i Robotyki Wydziału Elektrycznego Zachodniopomorskiego Uniwersytetu Technologicznego w Szczecinie.

Autor: Bradley Weber