W czerwcowym numerze I&UR przedstawiony został ogólny zarys programu Total Productive Maintenance (TPM), który, bazując na eliminowaniu marnotrawstwa dzięki pomysłom pracowników, prowadzi do znacznego zwiększenia wydajności parku maszynowego. W odróżnieniu od tradycyjnego podejścia, w którym dział utrzymania ruchu, „gasząc pożary”, utrzymuje park maszynowy w wystarczająco dobrej kondycji, aby zapewnić  ciągłość produkcji, TPM dąży do osiągnięcia ZERO usterek maszyn, ZERO powstawania wad oraz ZERO wypadków przy pracy.

ciągłość produkcji, TPM dąży do osiągnięcia ZERO usterek maszyn, ZERO powstawania wad oraz ZERO wypadków przy pracy.

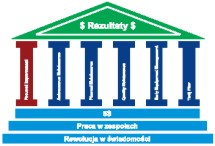

Rysunek 1. Świątynia TPM – ilustracja sekwencji kroków przy wdrażaniu TPM

Budowanie programu TPM ilustruje „Świątynia TPM” przedstawiona na rysunku 1. TPM rozpoczyna się od pracy nad zmianą świadomości wszystkich pracowników na temat tego, co stanowi efektywny system utrzymania ruchu, budowania zespołów, na pracy których będzie oparte wdrażanie usprawnień, oraz rozpoczęcie działań od 5S, czyli wprowadzenia czystości, porządku i wizualnego zarządzania stanowiskiem pracy. Zbudowanie tych trzech fundamentów łączy się na ogół z inwestowaniem przede wszystkim w czas na pracę w zespołach, przeprowadzanie szkoleń, a także często w dodatkowe osoby, które będą koordynowały program. Przyśpieszenie tego etapu prawie zawsze kończy się niepowodzeniem całego programu TPM, gdyż przyszłe działania w filarach, skoncentrowane już na wypracowaniu i utrzymaniu głęboko idących zmian w procesach, a co za tym idzie, zysku, nie powiodą się, jeżeli nie będą miały oparcia na solidnym fundamencie.

W tym artykule skupimy się na pierwszym filarze, który przynosi duże zyski w programie TPM, nazywanym Focused Improvement, czyli skoncentrowaną eliminacją strat.

Sześć dużych strat

Japończycy podzielili większość głównych strat związanych z eksploatacją parku maszynowego na 6 kategorii (rysunek 2).

Rysunek 2.

Rysunek 2.

Sześć dużych strat związanych z eksploatacją maszyn

Strata 1. Awarie

Awaria, czyli uszkodzenie maszyny, które wymaga naprawy, jest na ogół najbardziej widoczną stratą. Awarie można podzielić na sporadyczne i chroniczne. Sporadyczne awarie zdarzają się nagle i bez uprzedzenia. Natomiast chroniczne awarie powtarzają się w jednej maszynie lub w analogiczny sposób na podobnych maszynach i często brakuje sił lub czasu, aby wyeliminować ich przyczyny źródłowe, a usuwane są tylko skutki, polegające np. na wymianie zepsutej części. Kosztami związanymi z awariami są straty czasu, części zamiennych, niezrealizowanych zamówień z powodu niefunkcjonującej maszyny itd. Stratami są często również wadliwe produkty wyprodukowane przez maszynę, na której wystąpiła awaria. Przykładem może być awaria czujnika temperatury w piecu, co uniemożliwia utrzymanie odpowiednich warunków lutowania.

Strata 2. Przezbrojenia i regulacja

Przezbrojenie maszyny wiąże się z czasem poświęconym na zmianę formatu, produktu lub warunków produkcji. Stratami mogą być również surowce i produkty wyprodukowane po zmianie formatu zanim maszyna zostanie wyregulowana. Często czas poświęcony na przezbrojenie zakładany jest jako stały dla danego rodzaju sprzętu lub wymiany. Natomiast dzięki Japończykowi Shigeo Shingo doskonale znana jest technika dramatycznej redukcji tego czasu nazywana SMED2 (Single Minute Exchange of Die – Jednominutowa Wymiana Formy). Metodologii SMED jest poświęcona osobna część tego artykułu.

Strata 3. Krótkie przestoje i bieg jałowy

Strata ta obejmuje zatrzymania maszyny w czasie produkcji, które nie są spowodowane awariami. Mogą to być blokady, zacięcia, zapchania, problemy z czujnikami, brak surowca, samoczynne wyłączanie się maszyny, wymiana narzędzia tnącego itd. Często nie można zmierzyć tych zatrzymań bez specjalnych instrumentów. Czasami procedura zmusza operatora do klasyfikacji każdego przestoju maszyny ponad określony czas, np. 15 minut, jako awarię, mimo że maszyna nie została uszkodzona. Na liniach zautomatyzowanych, np. pakujących, często Strata 3 jest największą procentowo stratą powodującą zmniejszoną wydajność sprzętu.

Strata 4. Zmniejszona prędkość operacji

Jest to strata związana z obniżoną szybkością operacji sprzętu. Maszyna nie może być nastawiona na optymalną szybkość, ponieważ często występują awarie, przestoje, problemy z jakością. Optymalna szybkość nie jest zwykle znana lub występuje przed nią strach. Stratą jest również operowanie maszyną z większą niż optymalna prędkością, aby osiągnąć rekord produkcji w krótkim czasie, np. na jednej zmianie. Powoduje to oczywiście kłopoty w późniejszym użytkowaniu sprzętu.

Strata 5. Wady jakościowe

Wady jakościowe to produkcja wyrobów, których parametry nie spełniają wymogów klienta. Produkty muszą zostać naprawione lub wyrzucone. Straty wyrażają się jako praca nad naprawą wyrobów oraz koszt utraconych materiałów.

Strata 6. Rozruch produkcji

Straty związane z przygotowaniem do rozpoczęcia produkcji mierzone są jako czas przed rozpoczęciem normalnej produkcji oraz koszt materiałów do produkcji wykonanej w tym czasie, a niespełniającej wymogów klienta. Jeżeli zmiana rozpoczyna pracę o godzinie 6:00, maszyna również powinna produkować od godziny 6:00. Wszelkie późniejsze rozpoczęcie produkcji jest stratą.

Techniki eliminowania strat

Istnieje wiele metod zespołowego eliminowania strat: PDCA, DMAIC, 8D itp. Narzędzia pomagające zespołom w analizie problemów również w większości są doskonale znane. Przykłady przedstawione na rysunku 3 to tylko niektóre z nich. Wybór metody oraz narzędzi zależy od rodzaju problemu, a także od doświadczenia osoby, która na ogół pomaga zespołowi w efektywnej analizie problemu. Często narzędzia lub metody są narzucane odgórnie przez korporacje. Ponieważ większość z nich opiera się na stopniowym prowadzeniu zespołu przez fazy rozwiązywania problemu, aby koncentrować się na analizie danych w celu wyodrębnienia przyczyny źródłowej, sukces zespołu zależy nie od wyboru metody czy narzędzi, ale od konsekwencji w ich stosowaniu.

Rysunek 3. Siedem narzędzi jakości służących do zespołowego

Rysunek 3. Siedem narzędzi jakości służących do zespołowego

rozwiązywania problemów

Najpopularniejszą dzisiaj metodą eliminowania strat jest model DMAIC (rys. 4) utożsamiany również z programem Six Sigma. Oparty na kole Deminga (Plan-Do-Check-Act), sukcesywnie prowadzi zespół przez 5 faz rozwiązywania problemu: Definicja, Miary, Analiza, Innowacja (Usprawnienie) oraz Kontrola. Aby prześledzić, jak działa DMAIC, przedstawimy Case Study u producenta aluminiowych rurek będących częścią układu chłodniczego samochodu.

Rysunek 4.

Fazy DMAIC

Case Study – wycieki w rurce aluminiowej

Proces produkcji polegał na kilkuetapowym formowaniu przekroju okrągłej rurki aluminiowej (rys. 5) do pożądanego kształtu, wybiciu wypustów wzdłuż długości rurki oraz przyspawaniu zaślepek. Kontrola jakości na końcu procesu polegała na zbadaniu szczelności spawania przez zanurzenie rurki pod ciśnieniem w wannie z wodą i obserwowaniu, czy pojawiają się bąbelki w miejscu spawania.

Rysunek 5. Diagram kształtu i przekroju rurki aluminiowej

Rysunek 5. Diagram kształtu i przekroju rurki aluminiowej

Define – definicja problemu

Z wyborem projektu nie było w tym przypadku kłopotu: wady wykryte u klienta wzrosły nagle z około 1% do 5%, a nawet 6% w niektórych partiach. W tej fazie uformował się zespół składający się z operatorów, mechaników, a także konsultanta korporacyjnego. Zespół przeszedł krótkie szkolenie na temat procesu DMAIC i wybrał dla siebie nazwę LeakBusters (zwalczający przecieki).

Measure – przeprowadzanie pomiarów problemu

Pierwszym działaniem po sformowaniu zespołu było zebranie danych o problemie. Zostało zmierzonych wiele czynników: procent odpadów wewnętrznych na każdej zmianie, procent braków wykrytych przez klienta, skład chemiczny każdej partii stopu, szybkość głowicy spawającej i inne. Kluczową miarą okazały się jednak wykresy sporządzane przez operatorów, na których zaznaczali oni miejsce występowania wycieku, pokazane na rysunku 6.

Rysunek 6.

Kropki oznaczają miejsca

występowania wycieków

zaobserwowane przez operatorów

Analize – analiza danych

Po upewnieniu się, że nie ma zależności pomiędzy występowaniem wycieków a zmianami produkcyjnymi, składem chemicznym stopu i innymi parametrami, zwrócono uwagę na lokalizację wycieków. Krok po kroku przeanalizowano każdy etap procesu produkcji w górę strumienia wartości aż odkryto, że jedna z maszyn formujących przekrój nie była wycentrowana i narzędzie pozostawiało smugę oleju po lewej stronie rurki. Rurki były myte przed spawaniem, ale automatyczna myjnia nie była w stanie usunąć grubszej warstwy oleju w całości. W czasie procesu spawania pod wpływem ciepła na obwodzie rurki występowało bąbelkowanie pozostałości oleju i pojawiały się przecieki.

Improve i Control – usprawnienie i kontrola procesu

Narzędzie formujące na maszynie zostało wycentrowane i aby zapewnić stałą poprawę, wprowadzono do checklisty operatora sprawdzanie stanu narzędzia na początku co 2 godziny, później w miarę upływu czasu raz na zmianę. Wprowadzono też wizualną inspekcję rurek po procesie formowania, aby upewnić się, że olej nie gromadzi się po stronie rurki w nadmiernych ilościach (wykres 1).

Wykres1. Wykres przedstawia procent wycieków wykrytych u klienta,

Wykres1. Wykres przedstawia procent wycieków wykrytych u klienta,

producenta rurek przed, w trakcie i po usunięciu problemu (klient

stosował bardziej zaawansowaną metodę wykrywania przecieków)

SMED – redukcja czasu przezbrojenia maszyny

SMED (Single Minute Exchange of Die) jest techniką Focused Improvement prawdopodobnie najbardziej krytyczną dla większości przedsiębiorstw produkcyjnych, ponieważ dotyczy redukcji czasu przezbrojenia. Metoda ta dzieli wszystkie czynności przezbrojenia maszyny na elementy zewnętrzne, tj. takie, które w obecnym procesie przezbrojenia mogłyby być wykonane w czasie pracy maszyny, oraz wewnętrzne, tj. takie, które muszą być wykonane podczas postoju (rys. 7). Redukcję w czasie przezbrojenia osiąga się przez eliminowanie elementów zewnętrznych, zamianę niektórych elementów wewnętrznych na zewnętrzne oraz stopniową redukcję czasu trwania pozostałych elementów wewnętrznych. Rezultatem każdorazowego przeprowadzenia procesu SMED jest nierzadko ponad 50% redukcja w czasie wymiany formy lub narzędzia.

Rysunek 7. Klasyfikacja czynności przy przezbrojeniu.

Rysunek 7. Klasyfikacja czynności przy przezbrojeniu.

Case Study – SMED na maszynie etykietującej

Aby przygotować się do redukcji czasu przy zmianie formatu na maszynie etykietującej butelki, na początku zarejestrowano cały proces przezbrojenia na taśmie filmowej. W czasie trzydniowego warsztatu wielofunkcyjny zespół składający się z operatorów, mechaników oraz ustawiaczy przeanalizował każdą czynność i przyporządkował ją do odpowiedniej kategorii (wykres 2). Stosunek czynności zewnętrznych do wewnętrznych obrazuje poziom chaosu w przezbrojeniu. W tym przypadku około 30% czasu czynności zewnętrznych i 70% czynności wewnętrznych wskazuje na dosyć sprawnie zorganizowane przezbrojenie. Typowo w przezbrojeniu, które wcześniej nie było usprawniane, można oczekiwać stosunku 50% do 50%.

Wykres 2. Podział czynności przy przezbrojeniu maszyny etykietującej

Po burzy mózgów nad analizą problemów, wprowadzono następujące usprawnienia:

-

Opracowano standardy regulacji parametrów maszyny. Regulacja stanowiła największy procent czynności wewnętrznych i polegała do tej pory na doświadczeniu mechanika.

-

Opracowano standardy wykonywania prac przez dwie osoby z podziałem na role. Dwie osoby uczestniczyły w przezbrojeniu w stanie obecnym, lecz ich praca nie była skoordynowana.

-

Zakupiono dodatkowe skrzynki na podstawki które umożliwiały ustawianie butelek w maszynie. Skróciło to czas szukania właściwych podstawek.

-

Zorganizowano stanowiska pracy według zasad 5S, wizualnie oznakowano miejsca umieszczenia wszystkich narzędzi i części.

Szacowana na koniec warsztatu przez zespół redukcja w czasie przezbrojenia wyniosła 75% (z 57 min na 12,5 min) (wykres 3).

Wykres 3. Redukcja czasu przezbrojenia na maszynie etykietującej

Wykres 3. Redukcja czasu przezbrojenia na maszynie etykietującej

Istotne jest podkreślenie, że rezultat każdego przedsięwzięcia Focused Improvement powinien stawiać cel dla zespołu na najbliższy czas. W opisanym przypadku na maszynie etykietującej udało się obniżyć rzeczywisty czas przezbrojenia do 30 minut i zespół dalej kontynuuje pracę, aby dojść do 12 minut, które przewidziane są w warsztacie.

Mierniki TPM

Kluczową rolą w motywowaniu zespołów i śledzeniu postępu w pracach nad Focused Improvement jest przedstawianie wskaźników obrazujących wydajność parku maszynowego. Najbardziej uniwersalną miarą jest OEE (Overall Equipment Effectiveness), wskaźnik łączący dostępność maszyny, efektywność jej pracy oraz jakość procesu. Składowe OEE pozwalają koncentrować działania na tych obszarach, które wymagają największej poprawy. OEE pozwala również porównać się z innymi działami, a nawet rodzajami produkcji. OEE oblicza się przez iloczyn trzech następujących członów:

Dostępność – procent udziału czasu dostępnego do produkcji po wyłączeniu czasu na awarie, przezbrojenia, konserwacje itp.

Osiągi – w czasie, kiedy maszyna była dostępna, ilość wyrobów wyprodukowanych w porównaniu z tym, ile powinno być wyprodukowanych, zakładając optymalną operację maszyny. Wpływ na obniżenie osiągów może mieć zredukowana szybkość maszyny, drobne przestoje, zacięcia, zablokowania itp.

Jakość wyprodukowanych wyrobów.

OEE = DOSTĘPNOŚĆxOSIĄGIxJAKOŚĆ

Jako przykład zostanie obliczone OEE dla następującego zestawu danych:

Dane wyjściowe:

Czas zmiany: 6.00–14.00

Nominalna wydajność maszyny: 40 szt. na godz.

Zaplanowany przestój:

– konserwacja: 60 min

– przezbrojenie: 30 min

Niezaplanowany przestój:

– awaria: 45 min

Produkcja całkowita: 161 sztuk

Błędy jakościowe: 6 sztuk

Dostępność = 72% (wystąpiła awaria, maszyna przeszła

Osiągi = 70% (maszyna prawdopodobnie blokuje się często, prędkość jest być może ustawiona na mniejszą niż sugerowana przez producenta)

Jakość = 96% (było 6 wadliwych produktów)

OEE = 72%x70%x96% = 48%

Wynik 48% oznacza, że z maszyny otrzymujemy mniej niż połowę wyrobów, które moglibyśmy otrzymać w stanie idealnym. Dla porównania, wiodące firmy osiągają OEE na poziomie minimum 85%. Klasa światowa World Class Manufacturing = 90%x95%x99% = 85%

Podsumowanie

Focused Improvement jest kluczowym elementem w usuwaniu strat na maszynach i pozwala zespołom w stosunkowo krótkim czasie odczuć widoczne efekty ich pracy. Aby pomóc w motywacji oraz przedstawiać wysiłki i sukcesy, pożądane jest, aby każdy projekt był udokumentowany na tablicy stworzonej przez zespół. Powinny zostać na niej przestawione w sekwencji etapy pracy zespołu: definicja problemu, analiza strat, potencjalne rozwiązania, plany akcji, zdjęcia przed i po, rezultaty itp.

Podczas przeprowadzania działań Focused Improvement należy pamiętać, że dla zapewnienia sukcesu kluczową rolę pełni zaangażowanie zespołu. Bez wykorzystania pomysłów pracowników, a przede wszystkim operatorów, trudno jest efektywnie wyeliminować straty. W kolejnym artykule zostanie przedstawiony filar Autonomous Maintenance – w jaki sposób włączyć operatorów w system utrzymania ruchu i spowodować współdziałanie działów produkcji i utrzymania ruchu.

UR

Jacek Brzeski prowadzi firmę doradczą LEAN VISION, która specjalizuje się we wdrażaniu systemów World Class Manufacturing. Magdalena Figas jest konsultantem w Lean Vision.

1. TPM for Every Operator, Productivity Press, 1996

2. A Revolution in Manufacturing: The Smed System, Shigeo Shingo, Productivity Press 1985

Autor:

Jacek Brzeski, Magdalena Figas