Nieszczelności w układach sprężonego powietrza powodują nie tylko straty energii, lecz także spadki ciśnienia w układzie, co skutkuje nieefektywną pracą urządzeń. Mogą również spowolnić pracę całego zakładu z powodu większego zużycia energii niezbędnej do generowania właściwej ilości sprężonego powietrza. Ponadto, jeżeli system nie jest przez długi czas kontrolowany pod kątem wycieków, mogą one prowadzić do przestojów w produkcji.

Wycieki z instalacji sprężonego powietrza mogą się przyczyniać do spadków ciśnienia, co zmniejsza wydajność urządzeń pneumatycznych i skraca ich żywotność. Nieszczelności sprawiają, że elementy systemu podtrzymują ciśnienie w układzie, wydłużając czas pracy kompresorów, co prowadzi do zwiększonych wymagań dotyczących czynności konserwacyjnych i może spowodować niezaplanowany przestój.

Wycieki, w połączeniu z problemem wyższych niż wymagane ciśnień roboczych, prowadzą do tzw. sztucznego zapotrzebowania na dostarczane medium. Wszystko to niekorzystnie wpływa na wydajność produkcji i skraca żywotność niemal wszystkich podzespołów systemu oraz samych narzędzi pneumatycznych. Połączenie zwiększonego zużycia energii i ograniczonej trwałości sprzętu wpływa negatywnie na wyniki finansowe całego zakładu.

Oto przykład. Niewielka firma produkcyjna rozważała zakup drugiego kompresora – większego od już posiadanego. Zanim dokonano zakupu, zlecono audyt systemu sprężonego powietrza. Jego wyniki pokazały, że ponad 75% rocznych kosztów działania systemu sprężonego powietrza było marnowane z powodu nieszczelności, niekontrolowanego zużycia i nieprawidłowej aplikacji. Instalacja większego kompresora jedynie zamaskowałaby problem i zwiększyła wydatki na energię. Tym, czego firma naprawdę potrzebowała, był program szkoleń dla pracowników utrzymania ruchu, dotyczący procedur i technik pozwalających wyeliminować straty energii.

Roczny koszt nieszczelności

Nieszczelności w układzie są trudne do zlokalizowania, a ich obecność, zarówno tych małych, jak i dużych, oznacza stratę pieniędzy.

Przykład*: przy założeniu 8760 godzin pracy w roku i koszcie 1 kWh energii elektrycznej równym ok. 0,10 dolara, nieszczelność kosztująca rocznie:

➡ 200 dolarów – może być niewyczuwalna i niesłyszalna,

➡ 800 dolarów – można ją poczuć, ale nie usłyszeć,

➡ 1400 dolarów – może być zarówno słyszalna, jak i wyczuwalna.

Używając tych samych założeń, roczny koszt wycieków z układu dla nieszczelności o średnicy:

➡ 1/16 cala = 0,20 m3/min = 1045 dolarów,

➡ 1/8 cala = 0,70 m3/min= 4190 dolarów,

➡ 1/4 cala = 2,83 m3/min= 16 764 dolarów**,

➡ 3/8 cala = 6,51 m3/min= 36 322 dolarów.

* Przykład dla rynku amerykańskiego.

** Przy 100 psig (6,9 bara). Przy 125 psig (8,6 bara) współczynnik wypływu zwiększa się o 20% lub koszt to 20 117 dolarów rocznie.

W poszukiwaniu nieszczelności

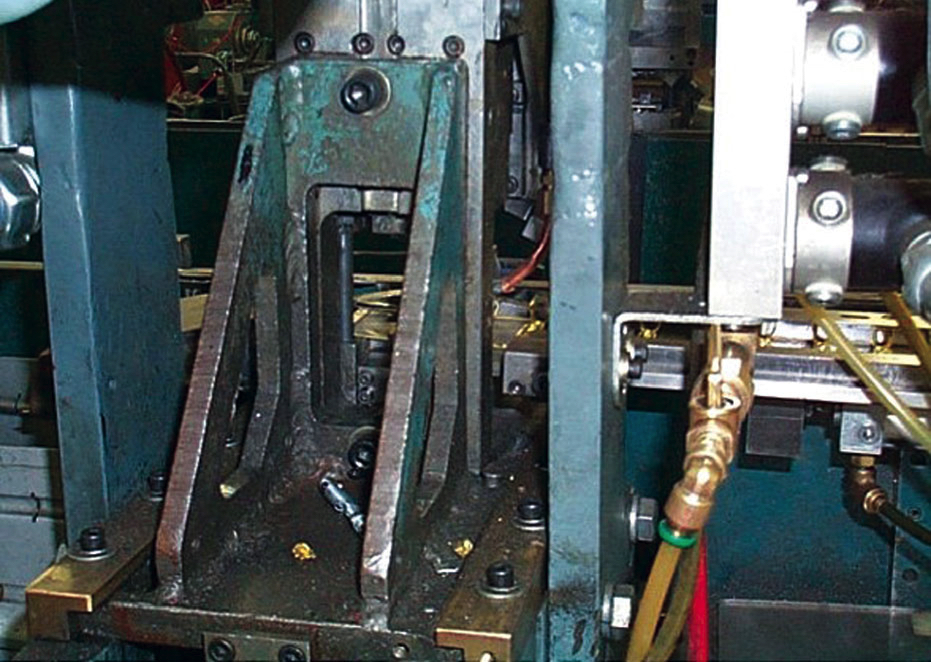

Istnieje przekonanie, że nieszczelności najczęściej występują w sieci dystrybuującej (sieć przewodów sprężonego powietrza). Oczywiście – czasem tak się zdarza. Jednakże najpoważniejsze problemy dotyczą urządzeń na poziomie zakładu, takich jak przewody elastyczne, przyłącza i połączenia, szybkozłączki, filtry, regulatory i urządzenia smarujące.

Istnieje też kilka innych, zwykle pomijanych przyczyn powstawania nieszczelności, a mianowicie:

➡ siłowniki pneumatyczne często przepuszczają powietrze przez uszczelki tłoczyska i tłoka;

➡ nieszczelność uszczelniacza tłoka jest widoczna na wylotowym kanale zaworu sterującego;

➡ połączenia rur mogą być nieszczelne z powodu niepoprawnej instalacji sprzętu lub z powodu nieodpowiednio założonej uszczelki;

➡ zastosowano komponenty z materiałów niskiej jakości (co jest pozorną oszczędnością);

➡ niewłaściwa lokalizacja przewodów może w przyszłości skutkować powstaniem nieszczelności;

➡ jeżeli zdarza się, że wózki widłowe, paletowe lub inny sprzęt ma kontakt z połączeniem, może ono pękać;

➡ czasami nieszczelności są skutkiem ludzkiego błędu – pracownicy mogą pozostawiać nieszczelne narzędzia lub zapomnieć o zamknięciu zaworów i zatrzymaniu działania danego urządzenia, gdy jest ono nieużywane lub gdy produkcja została zatrzymana na jeden dzień.

Opisane typy nieszczelności występujące w najmniej oczekiwanych miejscach mają największy wpływ na straty w układzie, ponieważ jest ich zazwyczaj wiele na terenie zakładu produkcyjnego.

Nieszczelność, ciśnienie i sztuczne zapotrzebowanie

Zostało już wcześniej wspomniane, że utrata sprężonego powietrza wydostającego się przez nieszczelność i wyższa wartość ciśnienia prowadzą do zjawiska tzw. sztucznego zapotrzebowania. Poniżej zamieszczono równania, które pomogą lepiej to pojęcie zrozumieć.

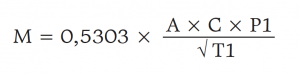

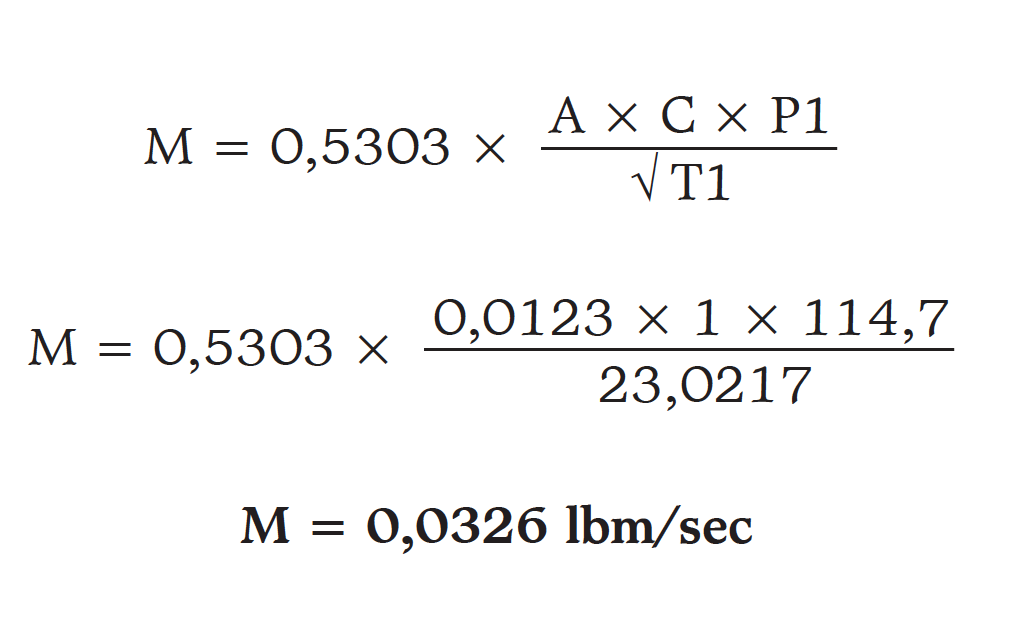

Wartości ciśnień powyżej 15 psig (1 bar) mogą być obliczane za pomocą wzoru (autor: S.A. Moss):

gdzie:

M = natężenie wypływu [lbs/s],

A = powierzchnia nieszczelności [in2],

C = współczynnik wypływu,

P1 = ciśnienie w układzie [psia],

T1 = temperatura czynnika w skali Rankine’a [°R] (70 + 460 = 530).

Masowe natężenie przepływu (M) zamieniane jest na objętościowe natężenie przepływu (ft3/min) przez zastosowanie współczynnika gęstości równego 14,7 psia (1 bar), 70°F (21°C), 0% RH, co daje 0,07494 lb/ft3 (1,20 kg/m3).

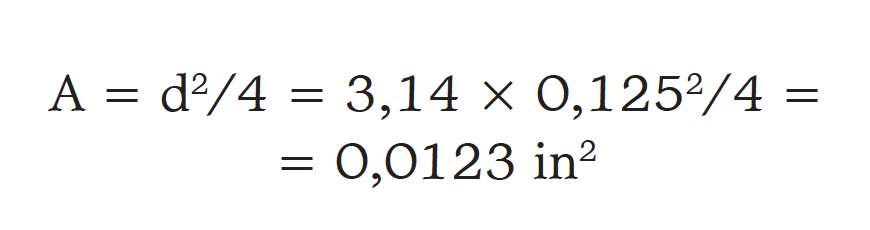

Oto przykład opisujący nieszczelność o średnicy 1/8 cala.

C = współczynnik wypływu = 1

P1 = 100 psig (6,9 bara) = 114,7 psia (7,9 bara)

T1 = (70 + 460 = 530) pierwiastek kwadratowy z 530 = 23,0217

Powietrze w temperaturze 70°F (21°C) i przy ciśnieniu 14,7 psia (1 bar) ma gęstość 0,07494 lb/ft3 (0,0326 lb/s × 60 s/min)/0,07494 lb/ft3 = 26,1 ft3/min (0,73 m3/min).

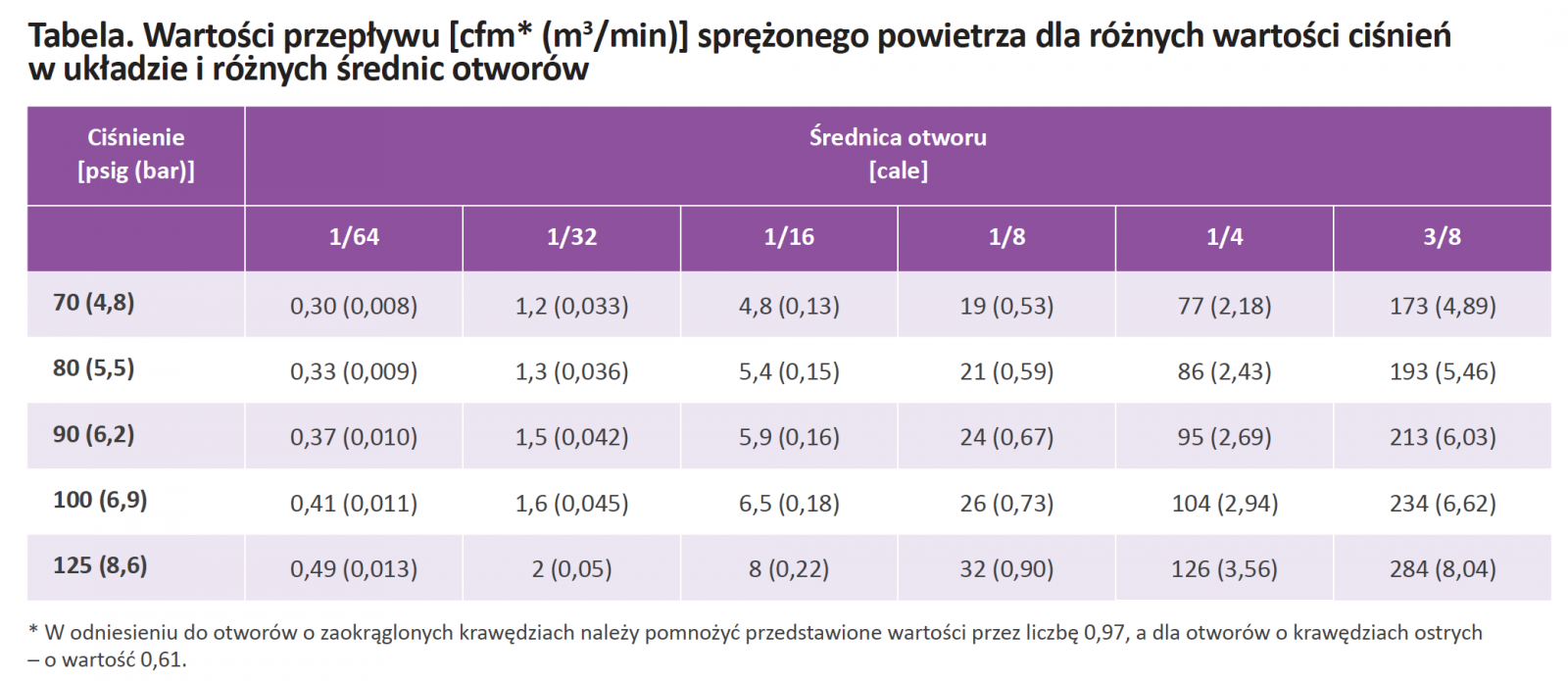

W celu lepszego zrozumienia tych obliczeń w tabeli zestawiono wartości przepływu [cfm m3/min)] sprężonego powietrza w zależności od rozmiaru nieszczelności, z uwzględnieniem wzrostu poziomu przepływu wraz ze zwiększaniem się ciśnienia w układzie.

W zastosowaniach przemysłowych wykorzystuje się uproszczoną metodę wyznaczania mocy kompresora [kW] oraz jej wzrostu (lub spadku) na skutek zmian ciśnienia. Czyli na każde 2 psig (0,14 bara) wzrostu ciśnienia potrzeba 1% więcej energii w celu utrzymania zadanego poziomu ciśnienia (podobnie w przypadku obniżania ciśnienia). A więc stosunek 2:1 jest punktem wyjścia.

Po uwzględnieniu nieszczelności i podwyższonego ciśnienia stosunek ten maleje do 1:1. Przedstawione w tabeli wartości wskazują, że wzrost ciśnienia ze 100 do 125 psig (6,9–8,6 bara) w wypadku otworu o średnicy 1/4 cala prowadzi do zwiększenia przepływu przez nieszczelność o 22 cfm (0,62 m3/min). Widać zatem wyraźnie, że jeżeli możliwe jest zmniejszenie ciśnienia, można tym samym zmniejszyć ilość uciekającego powietrza oraz moc potrzebną na wykonanie pracy kompresora.

Dobór rozmiarów systemu

Po naprawieniu wielu nieszczelności w układzie i obniżeniu ciśnienia może się okazać, że kompresory będące częścią systemu są przewymiarowane. Jeśli tak jest, kompresor może być załączany do pracy z większą częstotliwością lub obciążony częściowo, co prowadzi do jego nieefektywnej pracy (1 kW na 100 cfm/1 kW na 2,83 m3/min). Na przykład niektóre kompresory pracujące przy 70-procentowym obciążeniu w rzeczywistości pracują na 90% swojej nominalnej mocy.

W instalacji, w której zastosowano wiele sprężarek, przydatne może się okazać zatem wyłączanie niektórych kompresorów, podczas gdy w przypadku pojedynczej sprężarki niezbędny będzie zakup mniejszego kompresora. Co więcej, w wielu aplikacjach idealne okaże się zastosowanie napędu o zmiennej prędkości (VSD), ponieważ pozwala on na dopasowanie prędkości bez strat energii spowodowanej częściowym obciążeniem.

Podsumowanie

Każda firma poszukująca oszczędności w zużyciu energii powinna dokonać identyfikacji nieszczelności w układach hydraulicznych i pneumatycznych. Mniej wycieków i niższe ciśnienie to lepiej działające i trwalsze oprzyrządowanie pneumatyczne. Zainstalowanie dodatkowo napędu VSD może pozwolić na zaoszczędzenie do 35% kosztów energii zasilającej.

Nie powinno się ignorować wykrytych wycieków, lecz podjąć odpowiednie kroki w celu ich likwidacji lub przynajmniej ograniczenia związanych z nimi strat. Należy przeprowadzić audyt systemu sprężonego powietrza, określić, czy występuje również zjawisko tzw. sztucznego zapotrzebowania i wprowadzić plan oszczędzania energii.

Bob Baker jest menedżerem ds. szkoleń w firmie Atlas Industrial Air Division.