Przestrzeganie poprawności instalacji, np. zasad dotyczących właściwego testowania i podłączania uziemienia, może pomóc uniknąć problemów związanych z funkcjonowaniem wielu urządzeń. Umożliwi ponadto uzyskanie zakładanego zwrotu z inwestycji (return on investment – ROI).

Podczas wdrażania inwestycji w postaci elektronicznych urządzeń monitorujących i pomiarowych na terenie skomplikowanego ośrodka przemysłowego może zdarzyć się tak, że mimo iż wszystkie połączenia zdają się być wykonane poprawnie, wciąż występują jakieś problemy, trudne do szybkiego i jednoznacznego zidentyfikowania. Niektóre z urządzeń działają poprawnie, podczas gdy inne nie chcą funkcjonować wcale, a jeszcze inne działają nieregularnie lub raz na jakiś czas wysyłają komunikaty o błędach. Większość problemów pojawia się w przypadku maszyn o bardzo czułych na zmiany układach sterowania lub w układach przeniesienia napędu.

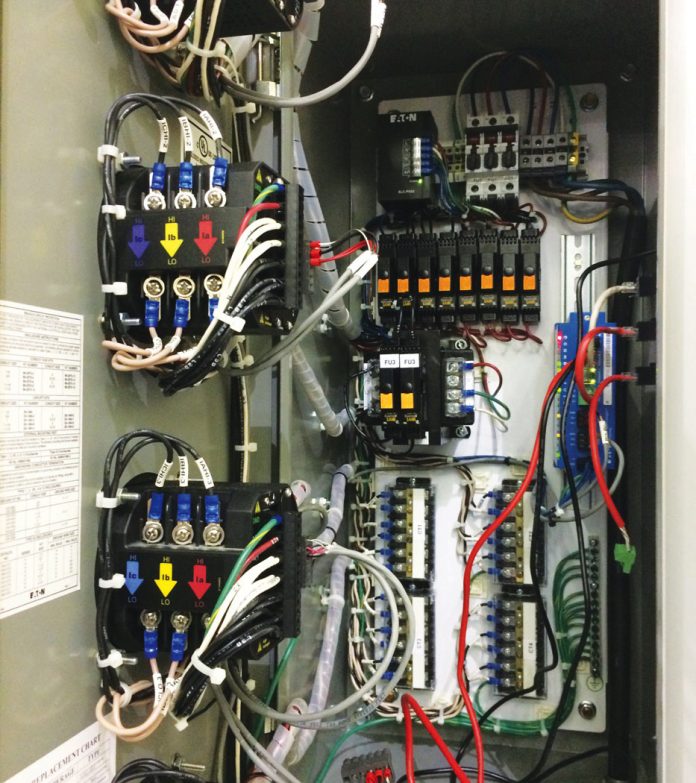

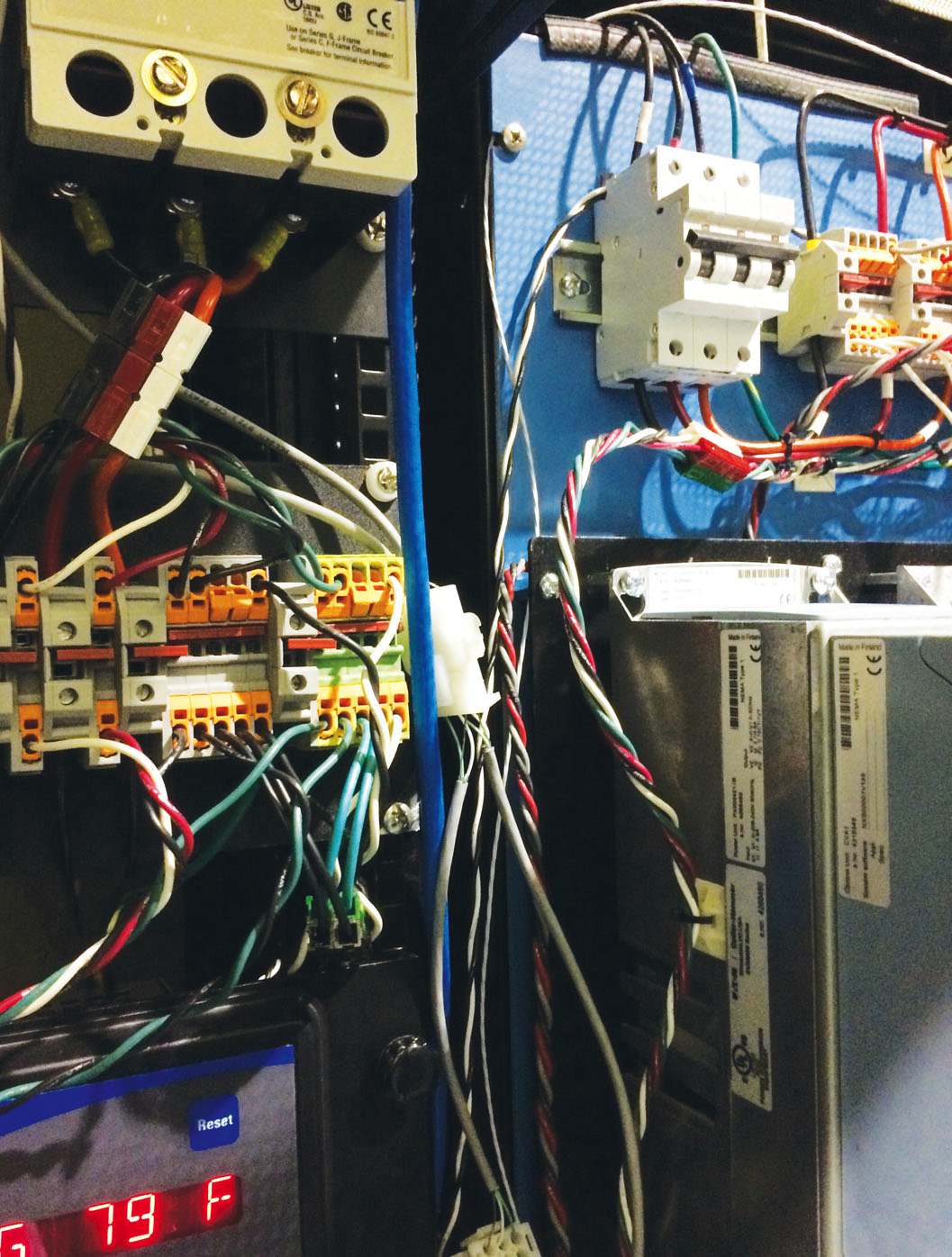

Często się też zdarza, że nie zwraca się uwagi na szczegóły dotyczące okablowania w systemach i instalacjach dedykowanych do obsługi urządzeń monitorujących i pomiarowych. Niektóre z problemów związanych z tą kategorią zagadnień to niewłaściwy dobór przewodów, nieprawidłowa instalacja, wadliwe uziemienie sprzętu i niewłaściwe zabezpieczenia przed polem elektromagnetycznym oddziałującym na przewody i złącza.

W artykule opisujemy praktyki, których przestrzeganie zapewni poprawność wykonania instalacji, a co za tym idzie – właściwe funkcjonowanie urządzeń monitorujących i pomiarowych.

1. Przestrzeganie wskazówek producenta

Producenci często dostarczają obszernych wskazówek dotyczących sposobu projektowania, montażu i utrzymania okablowania zasilającego i sygnałowego stosowanego w systemach poziomu obiektowego (Fieldbus). Ten rodzaj systemów przesyłu informacji to m.in. INCOM, RS-485 i warstwy fizyczne Ethernet. Przestrzeganie tych zaleceń jest kluczowe do zapewnienia niezawodności i trwałości komunikacji.

Segmenty sieci zainstalowane zgodnie z zaleceniami producenta zapewnią elastyczność, prostotę i brak podatności na zakłócenia. Nieprzestrzeganie tych wskazówek będzie jednak skutkować nieoptymalnymi osiągami systemu. Na przykład, aby zminimalizować zjawisko błędnego odczytu danych, nie zaleca się prowadzenia przewodów sygnałowych w korycie z przewodami zasilającymi, służącymi np. do obsługi napędów o zmiennej częstotliwości lub modułów startowych, tzw. soft start.

Właściwe uziemienie to również ważny aspekt podczas instalacji sprzętu. Większość systemów oprzyrządowania ma dwa uziemienia: zasilania oraz części pomiarowej. Warto wiedzieć, że te dwa systemy uziemień mają inne zadanie.

Ekranowanie powinno być nieprzerwane wzdłuż całego segmentu sieci transmisji danych i podłączone do uziemienia sieci elektrycznej budynku.

Dla niezawodności systemu komunikacji kluczowy jest również rozmiar kabli. Zalecane jest stosowanie przewodów dedykowanych specjalnie dla kanałów transmisji RS-485. Przewody sterujące i pomiarowe są niewłaściwe do takich zastosowań.

Dodatkowo zastosowania związane z przesyłem mocy i automatyką wymagają ekranowanych przewodów. Większość przewodów jest dostępna z dwoma rodzajami ekranowania – otuliną z folii lub metalową siatką. Każdy z nich może zostać użyty, lecz preferowany jest przewód z ekranowaniem z metalowej siatki. Folia chroni przed wysokimi częstotliwościami radiowymi i szybkimi przepięciami, podczas gdy metalowa siatka zabezpiecza przed przepięciami o niskich częstotliwościach. Dla typowych połączeń typu kostka z konektorami skrętka musi mieć przewód uziemiający.

2. Zrozumienie wyzwań związanych z infrastrukturą oraz czynników środowiskowych

Obliczenia możliwości systemu powinny zostać prowadzone wtedy, gdy nowy system jest tworzony lub urządzenia dodawane są do istniejącego systemu. Celem obliczeń jest określenie, czy ma on zdolność do obsługi odpowiedniej liczby i typu urządzeń, które mają być zastosowane.

Jednak późniejsze problemy mogą nie być związane z wydajnością systemu. Na przykład większość obciążeń w nowoczesnych systemach rozdzielczych to obciążenia indukcyjne. Są nimi np. silniki, transformatory, gazowe źródła światła oraz piece indukcyjne. Te urządzenia mogą generować w obwodach zasilających harmoniczne, które następnie powodują problemy dla podłączonych obciążeń.

Owe harmoniczne generują dodatkowe ciepło w przewodnikach i innych komponentach systemu dystrybucji energii elektrycznej. Mogą również wywoływać zjawisko interferencji elektromagnetycznej (electromagnetic interference – EMI), zwanej też interferencją fal częstotliwości radiowych (radio-frequency interference – RFI), gdy znajdują się w zakresie fal radiowych. Jest to zakłócenie generowane przez zewnętrzne źródło, które oddziałuje na obwód elektryczny poprzez sygnały powstające w wyniku indukcji elektromagnetycznej.

Duża liczba harmonicznych i EMI często skutkuje niestabilnym zachowaniem sprzętu elektronicznego, w tym brakiem ciągłości w komunikacji między sprzętem komputerowym i urządzeniami na terenie fabryki, co może zakłócić efektywność monitorowania zużycia energii oraz pracę urządzeń pomiarowych.

Problemy te mogą być spowodowane przez nieprawidłowe realizacje i planowanie instalacji elektrycznych, takie jak instalacja nieekranowanych przewodów zbyt blisko innych przewodów z obciążeniem indukcyjnym. Zastąpienie takiego przewodu jego ekranowanym odpowiednikiem lub po prostu zwiększenie odległości pomiędzy przewodami może rozwiązać ten problem. Jeżeli jednak okablowanie jest zgodne z zaleceniami producenta, a problem z danymi występuje, zalecana jest konsultacja z producentem sprzętu lub specjalistą do spraw jakości sygnałów w celu określenia, czy filtry i kondycjonery sieciowe mogą rozwiązać ten problem.

3. Sumienne przeglądanie planów i dokumentów przed wydaniem zgody na instalację

Potencjalne wymienione wcześniej problemy mogą być wyeliminowane dzięki zwróceniu należytej uwagi na zalecenia dotyczące okablowania sprzętu podczas procesu projektowania i instalacji systemu.

Dobrą praktyką jest uważne przeglądanie dokumentacji przed dopuszczeniem projektu w celu upewnienia się, że istotne szczegóły dotyczące okablowania są wykonane właściwie, włącznie z odpowiednim traktowaniem każdego typu urządzenia, stosowaniem właściwych przewodów sygnałowych, właściwego uziemienia oraz zgodności kabli i terminali ze specyfikacją dla danego oprzyrządowania. W rezultacie błędy mogą zostać wykryte i naprawione przed instalacją, co pozwoli zaoszczędzić ogromną ilość pracy potrzebną do rozwiązania problemów i związane z nią koszty.

4. Testowanie sprzętu przed instalacją i po jej wykonaniu

Bardzo ważne jest, aby testować sprzęt w celu sprawdzenia możliwości systemu, wykrycia ewentualnych harmonicznych oraz EMI, przed instalacją i po jej przeprowadzeniu, co ułatwia proces instalacji przewodów. Proaktywne podejście do testowania może pomóc projektantom określić potencjalne przeszkody i zaimplementować środki ochronne, zanim powstanie lista materiałowa (bill of materials – BOM). Badania te powinny być prowadzone również po instalacji w celu wykluczenia problemów dotyczących zainstalowanych przewodów.

Pomocna w identyfikacji problemu może być również analiza danych podczas rozruchu urządzenia, maksymalnego zużycia prądu oraz w momencie jego włączania. EMI oraz poziom harmonicznych mogą się różnić podczas tych stanów, dlatego zwracanie uwagi na nieciągłości lub błędy w pozyskiwaniu danych często może pomóc naprawić błędy na krótko po instalacji.

Jeżeli określono już przyczyny problemu z pozyskiwaniem danych, jedną z kolejnych możliwości jest bezpośredni kontakt z dostawcą urządzenia w celu szybkiego rozwiązania problemu i wsparcia przy wprowadzaniu korekt.

Podsumowanie

Bez właściwej instalacji niemożliwe jest uzyskanie korzyści z inwestycji w urządzenia monitorujące i pomiarowe. Zastosowanie się do wytycznych dotyczących rodzaju przewodów i zasad ich instalacji pozwoli w pełni korzystać z zalet generowania danych czasu rzeczywistego, bez troski o niedziałający sprzęt i potrzeby rozwiązywania problemów oraz przeprowadzania testów.

Rick Schear jest menedżerem produktu w firmie Eaton.