W dyskusji o tym, czy lepiej zadbać o bezpieczeństwo maszyn już podczas ich projektowania, czy też dodając odpowiedni osprzęt później, po ich instalacji, skuteczne rozwiązania oferuje mechatronika.

Mechatronika to dziedzina inżynierii łącząca w sobie szereg interdyscyplinarnych zasad konstruowania maszyn. Rezultatem jest optymalizacja funkcjonalności przez budowanie prostszego, tańszego, bardziej niezawodnego i bezpieczniejszego urządzenia, niż zapewniałoby to tradycyjne podejście inżynierskie. Mechatronika porusza się w takich obszarach, jak: mechanika, elektryka, telekomunikacja, sterowanie i informatyka. A co będzie, jeśli dodamy do tego inżynierię bezpieczeństwa? Okazuje się, że mogłoby to mieć istotny wpływ nawet na światową gospodarkę przemysłową.

Istnieją dwie metody implementacji inżynierii bezpieczeństwa maszyn. Pierwsza polega na wyposażeniu ich w odpowiednie zabezpieczenia już na etapie konstrukcji. Druga dotyczy instalacji zabezpieczeń w gotowym urządzeniu. Większość producentów wybiera drugą opcję. W razie wypadku lub wykrycia niespełniania norm maszynowego bezpieczeństwa, nawet po nałożeniu kar, zazwyczaj radzą sobie z problemem, mnożąc liczbę zabezpieczeń. Wciąż ciężko jest uzasadnić konieczność włączenia do wstępnego etapu projektowania urządzeń kosztów związanych z ich bezpieczeństwem i udowodnić, w jaki sposób może to się przełożyć na korzyści finansowe, a nawet na poprawę bezpieczeństwa. Dlaczego tak się dzieje?

Standardy bezpieczeństwa, zarówno te obecne, jak i obowiązujące kilka lat wstecz, jasno stanowiły o tym, jakie technologie są dopuszczalne i w jaki sposób należy je stosować. Kilka firm postanowiło jednak być pionierami w dziedzinie bezpieczeństwa maszyn, mając świadomość potencjalnie groźnych skutków prawnych i finansowych za „próbowanie czegoś nowego”. Wcielono w życie powiedzenie, zgodnie z którym lepiej dmuchać na zimne. Dla inżynierów normą stała się fizyczna separacja osprzętu bezpieczeństwa i standardowego osprzętu sterującego, jak również oddzielanie funkcji bezpieczeństwa od funkcji sterujących. Czy to źle? Generalnie nie, ale szczegółowa odpowiedź na takie pytanie może się różnić, w zależności od konkretnej sytuacji. Powszechnym stwierdzeniem stało się „bezpieczeństwo kontra produktywność”.

Poważne zmiany zachodzące w ostatnich latach pozwoliły producentom i konstruktorom maszyn na traktowanie kwestii bezpieczeństwa jako jednego z rdzeni inżynierii mechatronicznej. Nowe dyrektywy UE (takie jak 2006/42/EC) rozszerzyły zastosowanie zunifikowanych standardów bezpieczeństwa (np. ISO 13849–1, IEC 61800-5-2, IEC 61311-3, IEC 61784-3 itd.) oraz zaawansowanych, zintegrowanych technologii bezpieczeństwa (takich jak konfigurowalne urządzenia wykrywające, bezpieczne sterowniki PLC, technologia bezpiecznego ruchu itp.). Nastąpiła zmiana w rozumieniu i podejściu do integracji elementów bezpieczeństwa w maszynach. W porównaniu do konwencjonalnych systemów, właściwie zaprojektowane i zastosowane systemy bezpieczeństwa mogą się okazać lepsze dla użytkownika, mieć lepszą budowę i zwiększać bezpieczeństwo.

Jak to działa? Nowe wytyczne odnośnie „konstrukcji” dają producentowi osprzętu bezpieczeństwa określone kryteria rozwoju nowych technologii i produktów oferowanych na rynku. Co ważniejsze, nowe wytyczne dotyczące implementacji systemów zapewniają inżynierom większe pole manewru przy konstruowaniu elementów bezpieczeństwa wykorzystujących te technologie. Funkcjonuje to w oparciu o zapewnienie metod identyfikacji zagrożeń, analizy ryzyka, określenia funkcji użytkowych, organizacji architektury, wymagań konstrukcyjnych, wymagań programowania, obliczeń prawdopodobieństwa awarii, weryfikacji konstrukcji i walidacji poziomu efektywności całej konstrukcji. Inżynierowie konstruujący zintegrowane elementy bezpieczeństwa mogą używać odpowiednich narzędzi i technologii w celu polepszenia automatyzacji i wskaźników produkcji.

Porada dla kupującego: prosty czy zaawansowany?

W ogólnie uproszczonym pojęciu fizyczne bariery ograniczają dostęp, a proste urządzenia bezpieczeństwa wykrywają ruch i niezwłocznie wyłączają zasilanie maszyny. Łatwe, prawda? Teraz wyobraźmy sobie, że do konfigurowalnych urządzeń wykrywających 2D lub 3D dodano nieskończoną ilość programowalnych kombinacji sterowania oraz kilka tuzinów nowych opcji wyjść. Teraz jest już trudno zrozumieć, w jaki sposób funkcje bezpieczeństwa chronią pracowników lub zidentyfikować nieefektywność pracy takiego systemu.

Rysunek 1 przedstawia schemat działania systemu zabezpieczającego wg. ISO 13849-1. Każda z funkcji składa się z modułu wejścia, elementu logicznego i modułu wyjścia. Na wejściu znajduje się urządzenie inicjujące działanie urządzenia ochronnego. Element logiczny należy rozumieć jako jednostkę przetwarzającą i sterującą, potrzebną do realizacji funkcji, a wyjście stanowi urządzenie wykonawcze sterowane modułem logicznym.

Konwencjonalny schemat działania elementu zabezpieczającego pokazuje na rys. 1, w jaki sposób zdecydowana większość inżynierów projektuje systemy bezpieczeństwa. Bariera świetlna (wejście) jest podłączona do przekaźnika sterującego (urządzenie logiczne – jednofunkcyjne), które zwykle steruje parą wyłączników bezpieczeństwa lub przekaźników (urządzenie wyjścia), w celu odłączenia zasilania i wyeliminowania zagrożenia. Ponieważ każde z tych urządzeń może być użyte tylko w jeden sposób, z punktu widzenia systemu elektrycznego trudno „coś tu zepsuć”. Właściwie dobrany przekaźnik (urządzenie logiczne) jest w stanie rozpoznać błędy podłączenia przewodów i zapobiec rozruchowi maszyny, dopóki problem nie zostanie rozwiązany.

Jednak we współczesnych fabrykach i zakładach przemysłowych te proste testy już nie wystarczają. Bardziej zaawansowane urządzenia wejścia mogą być skonfigurowane lub zaprogramowane tak, by wykrywać niechciany ruch na wiele sposobów. Przykładowo, skanery laserowe mogą zawierać w sobie siedemdziesiąt lub więcej programów, każdy z nich wyposażony w inne ostrzeżenia i obszary detekcji. Elementy logiczne, takie jak przekaźnik sterujący zabezpieczeniem, zastępuje się programowalnymi jednostkami sterującymi. Oznacza to, że funkcyjne operacje zamieniane są na oprogramowanie, dające inżynierom możliwość zaprojektowania sposobu działania systemu i funkcji bezpieczeństwa. W dodatku inżynierowie mają więcej niż tuzin nowych opcji sterowania zasilaniem i ruchem (urządzenie wyjścia), zamiast tylko możliwości automatycznego odłączania zasilania. Przykładem może być wbudowany serwomechanizm zabezpieczający, np. ograniczający prędkość do wartości bezpiecznej lub zapewniający bezpieczny kierunek ruchu.

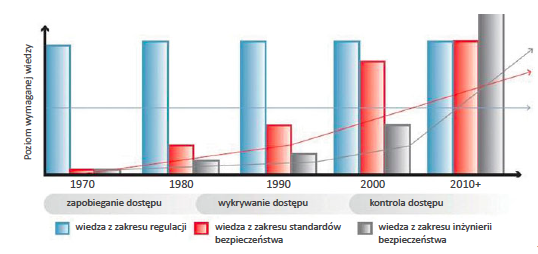

Aby uniknąć potencjalnie niebezpiecznych sytuacji, mieć odpowiednią wiedzę, zdolność tworzenia dokumentacji oraz spełniać zasady konstrukcji dotyczące optymalizacji funkcjonalności, potrzebny jest nowy rodzaj inżyniera: inżynier bezpieczeństwa. Nawet jeśli przedsiębiorstwo nie planuje szybkiego wprowadzenia zaawansowanych systemów bezpieczeństwa, istotne jest, by zdawać sobie sprawę z istniejących przepisów i stosować je w odniesieniu do owych systemów. Nikt nie chce bowiem maszyny, która zapewnia jedynie iluzję bezpieczeństwa.

Autor: Jeff Winter jest menedżerem ds. bezpieczeństwa, pracującym dla Grantek Systems Integration Corp.

Tekst pochodzi ze specjalnego wydania “Bezpieczeństwo 2017“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.