Wiele urządzeń dostępnych obecnie na rynku jest wyposażonych w coraz więcej tzw. inteligentnych funkcji. Termostaty same regulują temperaturę w oparciu o warunki pogodowe. Samochody informują o zbliżających się czynnościach serwisowych. Opaski na nadgarstek monitorują postęp w ćwiczeniach fizycznych. Dzięki koncepcji Internetu Rzeczy (IoT) technologia komunikacji sieciowej, która zrewolucjonizowała życie codzienne każdego z nas, może teraz wpłynąć na sposób zarządzania utrzymaniem ruchu w zakładzie. Korzyści z jej zastosowania są w zasięgu ręki bez konieczności budowy nowej fabryki czy zakupu najnowszego sprzętu.

Istnieją różne strategie organizacji działań w zakresie utrzymania ruchu, od reaktywnych po proaktywne. W przypadku tych pierwszych czynności konserwacyjne podejmowane są w reakcji na zaistniały problem lub przerwę w produkcji. Potencjalnymi wadami tego podejścia są przestoje i opóźnienia w produkcji, brak wydajności, dodatkowe koszty, gorsza jakość produktów, zwiększona ilość odpadów, problemy gwarancyjne i zwroty produktu. Łatwo więc zauważyć, że nie jest to najlepsze podejście.

Na drugim końcu skali znajduje się konserwacja zapobiegawcza, wykorzystująca analizę danych procesowych, określająca stan urządzeń i „przewidująca”, kiedy dana czynność konserwacyjna będzie potrzebna. Zaletą tego podejścia jest zapobieganie nieoczekiwanym awariom sprzętu, a także możliwość dokładnego określenia czasu, w którym powinna zostać wykonana czynność serwisowa.

Mniej więcej pośrodku skali jest metoda zwana monitorowaniem stanu. Metoda ta wykorzystuje cykliczne pomiary parametrów roboczych maszyn, do analizy ich stanu. Konsekwentnie stosowana, zapewnia wgląd w aktualny stan urządzeń. W ten sposób dostarcza informacji niezbędnych do planowania czynności konserwacyjnych.

Do niedawna jedyną możliwością monitorowania stanu technicznego były czynności realizowane manualnie. Każdy, kto spędził choć trochę czasu w fabryce, wie, że proces ten może być żmudny, szczególnie w przypadku operacji dotyczących wielu urządzeń. Manualne sprawdzanie wskazań mierników, wpisywanie danych do formularzy, przeciskanie się do trudno dostępnych lub niebezpiecznych miejsc – działania te są czasochłonne i podatne na ludzki błąd. Często też są niewystarczające, by zapobiec awarii.

Instalacja czujników może zmienić ten przestarzały proces i podejście do procedur monitoringu. Ich wykorzystanie do monitorowania stanu różnych elementów wyposażenia – pomiarów ciśnienia, temperatury, wilgotności – pozwala na wykrycie tendencji, które mogą świadczyć o zmianie w pracy maszyny. Takie zmiany są często pierwszymi objawami nadchodzących problemów.

Zrozumienie potrzeb utrzymania ruchu

Zastosowanie czujników to efektywna i opłacalna metoda na pozyskanie istotnych informacji na temat stanu podzespołu w bardzo krótkim czasie. Technologia ta jest szybka i wydajna, umożliwia jednoczesne monitorowanie większej liczby procesów i zwiększenie liczby punktów pomiarowych. Może być również użyta w wielu różnorodnych aplikacjach. Na przykład mogą to być pomiary parametrów wtryskarek tworzyw sztucznych, pras do obróbki metali i sprzętu wytwórczego, systemów podajnikowych, urządzeń dozujących, robotów na stanowiskach montażowych oraz pras hydraulicznych.

Przykładowo, w układach hydrauliki siłowej czujniki mogą wspomagać diagnostykę stanu systemów wykorzystujących olej, gaz, wodę do transportowania lub generowania energii. Ciśnienie, temperatura i wilgotność to parametry niezwykle istotne w tych systemach, wpływają bowiem na jakość pracy. Zbyt wysokie lub zbyt niskie ciśnienie może być katastrofalne w skutkach dla prawidłowego przebiegu np. procesów produkcji. A jeśli temperatura nie będzie stała – w przyrządzie, na linii i w otoczeniu – to również może mieć wpływ na jakość procesu. Tymczasem czujniki mogą dostarczyć taką ilość danych, że możliwe będzie wyznaczenie pewnego trendu mierzonej wartości, obrazując zmianę stanu technicznego urządzenia. Ta informacja może wyzwolić działania korekcyjne przed wystąpieniem awarii.

Monitorowanie stanu technicznego za pomocą czujników jest niezwykle pomocne w przypadku obszarów trudno dostępnych lub niedostępnych w ogóle. W takich miejscach nie jest możliwe zastosowanie klasycznych urządzeń zegarowych. Czujniki są również niezastąpione w środowisku niebezpiecznym. Pozwalają użytkownikowi na zachowanie bezpiecznej odległości i eliminują potrzebę wykonania czynności w strefach niebezpiecznych.

Ponieważ zastąpienie manualnego odczytu wskazań zdalną obsługą danych z czujników pozwala na optymalizację operacji i procesów, bezsprzecznie największą zaletą ich wykorzystania jest wzrost produktywności. Jej poprawa wynika z wyeliminowania załogi oraz popełnianych przez nią błędów, której zadaniem byłoby odczytywanie wskazań przyrządów manualnych, co prowadzi do znacznej poprawy efektywności pracy. Drugim czynnikiem, nawet bardziej istotnym, jest zapobieganie przestojom w produkcji.

Technologia bezprzewodowa

Gdy menedżerowie zakładów przekonają się już, w jaki sposób czujniki mogą wspomóc zarządzanie utrzymaniem maszyn w ruchu i usprawnić monitorowanie stanu technicznego urządzeń, nie będą w stanie zaprzeczyć ich zaletom. Jednakże jako koszt dodany (nierzadko również wysoki) należy traktować inwestycję w instalację tradycyjnych czujników i przewodów. Alternatywą jest w tym przypadku technologia bezprzewodowa. Rozwiązania czujników bezprzewodowych okazują się bowiem zaskakująco przystępne cenowo.

Ponieważ technologie konsumenckie spopularyzowały użycie technologii bezprzewodowej, koszty zakupu urządzeń potrzebnych do ich instalacji zmalały, zwłaszcza w przypadku takich urządzeń, jak nadajniki Bluetooth. Ponieważ technologia ta nie wymaga żmudnych czynności instalacyjnych i specjalistycznych umiejętności, jej implementacja jest mniej kosztowna.

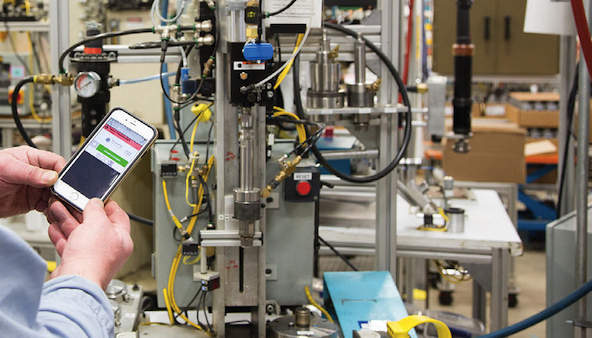

Zredukowany koszt nie jest jednak jedyną zaletą jej stosowania. Oprzyrządowanie bezprzewodowe jest łatwiejsze w instalacji w porównaniu z tradycyjnym odpowiednikiem i wyklucza możliwość błędu jego podłączenia. Dodanie punktów dostępu jest znacznie prostsze, a procedura uruchomienia nie wymaga użycia urządzeń do gromadzenia danych, takich jak sterowniki programowalne (PLC). Po instalacji czujniki bezprzewodowe zapewniają szybki i łatwy dostęp do danych wszystkim zainteresowanym poprzez przyjazne dla użytkownika oprogramowanie i aplikacje.

Aktualizacja sprzętu – nowy i stary

Niektóre ze współczesnych urządzeń zawierają wbudowane czujniki. Można jednak z pewnością stwierdzić, że starszy sprzęt, który jest na wyposażeniu znacznej większości fabryk na całym świecie, nie jest wyposażony w takie nowoczesne rozwiązania.

Nie potrzeba jednak wymieniać sprzętu w celu implementacji technologii monitorowania stanu technicznego. Technologia ta jest na tyle uniwersalna i łatwa do adaptacji, że może zostać zaimplementowana do zarządzania konserwacją przez cały okres użytkowania urządzenia. W przypadku użycia nowoczesnych maszyn należy rozważyć dokupienie dodatkowego osprzętu monitorującego, co zwiększy potencjał systemu.

Bezprzewodowe monitorowanie stanu urządzeń może znacząco usprawnić działanie tradycyjnego systemu, bez konieczności integracji obu systemów ze sobą. Co ważniejsze, przystępne cenowo czujniki bezprzewodowe stwarzają możliwość dodawania większej liczby punktów pomiarowych do procesu tak, by jak najlepiej wykorzystać ich implementacje – możliwość ta nie istniała jeszcze 3 lata temu.

Wykorzystanie danych

Zebranie danych przez czujniki to zaledwie początek. Dane same w sobie nic nie znaczą, jeśli nie zostaną poprawnie wykorzystane.

Innym krytycznym elementem monitorowania stanu jest zatem oprogramowanie, które daje możliwość gromadzenia i dostępu do zebranych danych. Aplikacje umożliwiają odczyt danych na wielu urządzeniach. Mogą również zostać skonfigurowane tak, by tworzyć tablice przyrządów wyświetlające dane i w ten sposób ułatwić podejmowanie decyzji. Dodatkowe wsparcie w podejmowaniu decyzji stanowi obecność alarmów i alertów e-mailowych, informujących użytkownika o określonych warunkach pracy maszyny w czasie rzeczywistym.

Kolejny poziom inteligencji

Efektywna i skrupulatna implementacja systemu monitorowania stanu technicznego to podstawa dla konserwacji zapobiegawczej. Dane generowane poprzez monitorowanie stanu są w tym wypadku niezbędne. W przypadku przedsiębiorstw, które zamierzają rozszerzyć zakres działalności związanej z utrzymaniem ruchu, program monitorowania stanu technicznego z wykorzystaniem czujników może być częścią przemyślanego planu prowadzącego do konserwacji zapobiegawczej.

W najbliższym czasie wzrosną możliwości użycia danych pochodzących z monitorowania stanu. Na przykład firmy mogą zbierać informacje z różnych systemów. Jednakże systemy prawdopodobnie nie są ze sobą połączone i mają indywidualne tablice przyrządów. Stopniowe usprawnianie tej technologii pozwoli na połączenie różnych systemów. Firma może pozyskać informacje na temat stanu oprzyrządowania hydraulicznego, np. wykorzystując dane dotyczące pogody lub informację na temat zużycia energii. Pozwala to na optymalizację wielu czynników wpływających na produkcję, takich jak temperatura otoczenia mająca wpływ na pracę maszyn znajdujących się w hali.

Możliwe jest opracowanie tak inteligentnego systemu utrzymania ruchu, jak inteligentne są popularne dziś technologie, zaprojektowane z myślą o użytkownikach. Nowoczesne czujniki są wielkim krokiem na drodze do ziszczenia się tej wizji.

Autor: Mario Calvo jest właścicielem trzech patentów. Od 22 lat pracuje w firmie Parker Hannifin.

Tekst pochodzi z nr 1/2017 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.