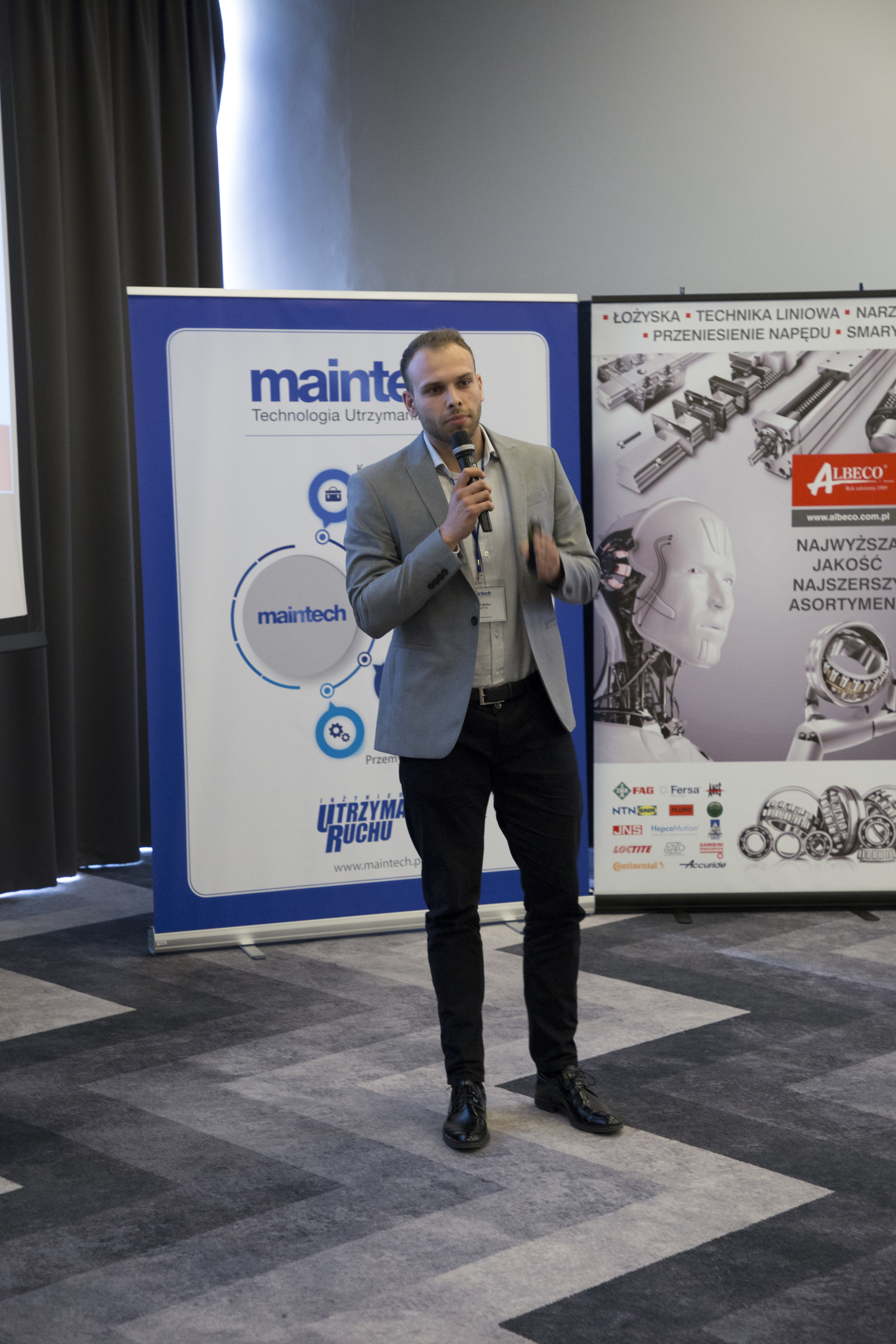

W tym roku już po raz czwarty wszyscy zainteresowani nowoczesnymi rozwiązaniami i koncepcjami związanymi z utrzymaniem ruchu w zakładach przemysłowych spotkali się na Konferencji MAINTECH zorganizowanej przez czasopismo „Inżynieria & Utrzymanie Ruchu”. Obecnie do codziennej pracy służby utrzymania ruchu wkraczają nowe technologie. To między innymi analizy Big Data, sztuczna inteligencja, predykcja itp. MAINTECH jest okazją, nie tylko poznać nowe trendy i rozwiązania dostępne na rynku uczestnicząc w prelekcjach specjalistów, ale też spotkań i rozmów z osobami z działów UR. W nowoczesnym centrum konferencyjnym hotelu Ibis Styles Wrocław Centrum w tematykę konferencji wprowadził uczestników Maciej Gulanowski, prelegent i autor artykułów dotyczących efektywnego zarządzania produkcją oraz podnoszenia efektywności funkcjonowania służb utrzymania ruchu.

W pierwszym wystąpieniu Jarosław Królikowski inżynier Automatyki Przemysłowej w firmie Faurecia Wałbrzych omówił wskaźnik OEE i przedstawił kategorie problemów, które powodują spadek wydajności, zwiększenie awaryjności, wydłużenie przestojów. W kolejnej części wystąpienia omówił kilka sposobów radzenia sobie z nimi. Między innymi wspomniał o oprogramowaniu ułatwiającego diagnostykę, nadzorze nad backupami i dokumentacją. Również o 5S w szafach elektrycznych, SMED, redukcji okablowania np. przez wykorzystanie technologii bezprzewodowych. Przedstawił przydatne „gadżety”, które można wykorzystać do „gaszenia pożarów”. Jego zdaniem warto zwrócić uwagę na ciągły nadzór nad stanem maszyny i procesu: IoT, OPC, Machine Learning. Jarosław Królikowski jest programistą, automatykiem i robotyk z ponad 20 latami doświadczenia w projektowaniu, tworzeniu, wdrażaniu, rozwoju i utrzymaniu ruchu maszyn i procesów przemysłowych oraz systemów wspomagających zarządzanie.

Praktyczne wykorzystanie metodologii LEAN podczas tworzenia specyfikacji technicznej nowych maszyn to temat prelekcji Jarosława Baranowskiego pełniącego funkcję Automation Engineer w firmie Valeo Electric and Electronic Systems. Odpowiedział na pytania o to, jak realizować specyficzne procesy montażowe, nie mając gotowego procesu? Jak kupić maszynę, która spełni nasze oczekiwania i nie przepłacić? Jak zoptymalizować i usprawnić produkcję, zanim ją rozpoczniemy? Podkreślił znaczenie dostawcy, który jest naszym partnerem przy budowie nowych maszyn. Warto przypomnieć, że Grupa Valeo to dziś 113600 pracowników, 19,3 mld euro sprzedaży działanie w 33 kraje na 5 kontynentach, 186 zakładów produkcyjnych oraz 59 centrów R&D.

Marek Dębiński, kierownik Serwisu Olejowego, LOTOS Oil wyjaśnił uczestnikom konferencji, jak przydatne dla zakładu jest skorzystanie z usług serwisu olejowego takiego jaki oferuje LOTOS Oil. Wyjaśniał, czym jest czym jest nowoczesna analiza olejowa. Wymienił błędy, jakie najczęściej popełniamy w smarowaniu i w gospodarce smarowniczej w firmie. Jak wiadomo, analiza oleju jest jedyną technologią, która może faktycznie monitorować stan sprzętu – zanim wystąpią uszkodzenia. Obejmuje to możliwość monitorowania obecności stałych zanieczyszczeń, wilgoci i smarów. W porównaniu do większości innych narzędzi do monitorowania stanu analiza olejowa wykrywa problemy zarówno w cieczy, jak i w maszynie. Ponadto może wykrywać defekty wcześniej niż inne technologie, takie jak termografia i ultradźwięki. LOTOS Oil to polski producent wysokiej jakości środków smarowych m.in. dla przemysłu.

W kolejnym wystąpieniu Szymon Gumółka Marketing Manager w firmie Balluff przedstawił wykorzystanie interfejsu IO-link w obszarach utrzymania ruchu. Pokazał zalety interfejsu na przykładzie udanych realizacji w obszarach utrzymania ruchu. Omówił tematykę predykcyjnego utrzymania ruchu, monitorowania, diagnostyki urządzeń oraz wykrywania awarii i skracania czasu ich trwania.

O bezpiecznym systemie przedmuchu 2 bary mówił w trakcie prelekcji Maciej Sowiński, kierownik Działu Węży Przemysłowych w firmie Pneumat System. Przekonywał, że 7=2, czyli jak zmniejszyć cieśninie zachowując wysoką siłę przedmuchu. Rozwiązaniem jest maksymalne zwiększenie przepływów i prędkości sprężonego powietrza przy zadanym ciśnieniu oraz zredukowanie oporów węży, pistoletów do przedmuchu, zwijadeł itp. Jak podał, dzięki obniżeniu ciśnienia o 1 bar możemy zmniejszyć koszt energii elektrycznej na produkcję sprężonego powietrza o ok. 7%. Natomiast szacunkowy koszt jednostkowy powietrza 0,09zł/m³.

TOTAL FLUID MANAGEMENT, czyli efektywne zarządzanie gospodarką smarowniczą było tematem wystąpienia Bartłomieja Porca kierownik Zespołu Sprzedaży Przemysł TFM w firmie ORLEN OIL. Mówił między innymi, czym jest outsourcing gospodarki olejowej. Jaki jest jego cel i korzyść dla klienta.

Dariusz Marcinkowski, kierownik sprzedaży w firmie item Polska przedstawił ekonomiczne i techniczne aspekty rozwiązań modułowych w przemyśle. Jak stwierdził, systemy modułowe są bardzo uniwersalne i można z nich zbudować praktycznie wszystko. Zamiast ciężkiej stali można użyć aluminium a spawanie zastąpić skręcaniem. Zaletą systemu jest duża elastyczność w projektowaniu powiązana z wytrzymałością, przy jednoczesnym zachowaniu niskiej masy konstrukcji. Jest więc prawdą, że zastosowanie takich systemów ogranicza jedynie wyobraźnia. Zapewnienie ciągłości produkcji jest kluczowym czynnikiem dla przedsiębiorstwa produkcyjnego i zarazem ogromnym wyzwaniem dla osób zajmujących się utrzymaniem ruchu. Wiedza z zakresu sprawnego zarządzania parkiem maszynowym skutecznie ogranicza czas przestojów produkcyjnych oraz wydłuża funkcjonowanie urządzeń. Jak stwierdził, jest to istotna oszczędność przekładająca się bezpośrednio na efektywne i bezpieczne funkcjonowanie zakładu produkcyjnego. Firma item nie stoi w miejscu i corocznie wypuszcza na rynek ponad 100 nowości.

Wysokie koszty tanich zakupów – analiza TCO dla środków smarnych to temat wystąpienia Jana Kowalskiego, inżyniera technicznego ds. środków smarnych w firmie Mobipol. Przedstawił między innymi sposoby na szukanie oszczędności i jak nie wpaść w pułapkę taniego zakupu w zakładach przemysłowych. Wytłumaczył, dlaczego ważny jest całkowity koszt utrzymania, czyli TCO i w jakim celu się go oblicza. Odpowiedział na pytanie, jakie wymagania powinien spełniać odpowiednio dobrany środek smarny. ExxonMobil to jeden z największych na świecie dostawców paliw, środków smarnych i produktów specjalistycznych, w tym olejów bazowych i wosków. Od ponad 150 lat w czołówce innowatorów technologicznych w dziedzinie środków smarnych. Obecnie kontynuowane są prace nad produktami smarnymi dla nowych generacji maszyn, pomagając utrzymać świat w ruchu.

O montażu i demontażu łożysk mówił w trakcie kolejnej prezentacji Maciej Berłowski, doradca techniczno-handlowy klientów kluczowych w firmie Albeco. Jak stwierdził, montaż należy do krytycznych etapów cyklu życia łożyska. Jeżeli łożysko nie zostaje zamontowane właściwie, z wykorzystaniem poprawnych metod i odpowiednich narzędzi, jego okres eksploatacji może ulec skróceniu. Około 16% wszystkich przedwczesnych awarii łożysk jest wynikiem niewłaściwego montażu lub zastosowania niepoprawnych technik montażu.

Niezawodność Urządzeń i Oszczędność Energii dzięki Technologii Ultradźwiękowe to temat wystąpienia Jerzego Halkiewicza, managera regionalnego na Polskę w UE Systems Europe. Przekonał słuchaczy, że wykorzystanie do diagnostyki detekcji ultradźwięków jest najlepszym rozwiązaniem. Inspekcja stanu łożysk i innych urządzeń mechanicznych, odpowiednie smarowanie łożysk. Inspekcja urządzeń elektrycznych pod kątem wyładowań niezupełnych. Detekcja wycieków sprężonych gazów wraz z kalkulacją kosztów oraz poprawności pracy odwadniaczy pary wraz z kalkulacją kosztów to tematy, które poruszył. Zwrócił uwagę, że w odróżnieniu od ultradźwięków, dźwięki słyszalne nie są kierunkowe i przenikają przez przeszkody, przez co trudno zlokalizować ich źródło.

O wsparciu serwisowym działów UR mówił Michał Kostołowski przedstawiciel regionalny w firmie Adegis. Jak stwierdził, korzyści serwisu wymiennego to: oszczędność czasu, czas realizacji, niska cena i swoboda wymiany. Zaprezentował sposoby na ograniczenie kosztów przestojów spowodowanych awariami urządzeń dzięki dedykowanym rozwiązaniom proponowanym przez firmę Adegis. Firma może pochwalić się gwarancją jakości usług. Odsetek reklamacji urządzeń Siemens jest mniejszy niż 1%. Ma wyspecjalizowaną kadrę inżynieryjną (elektronicy, automatycy, mechanicy), własny magazyn i doświadczenie z ponad 7000 napraw.

O mini żurawiach Jekko – podnoś, gdzie tylko chcesz – mówił w trakcie swojego wystąpienia Radosław Szczęsny, kierownik działu sprzedaży w JEKKO Polska. Przedstawił firmę oraz zaprezentował problematykę mini żurawi z podziałem na: żurawie samojezdne, dźwigi z funkcją pick&carry oraz przegubowe żurawie samojezdne. Omówił praktyczne możliwości zastosowania urządzeń firmy w fabrykach, przy pracach konserwacyjnych i podczas prac naprawczych w trudno dostępnych miejscach.

Joanna Nagraba, Brand Manager w firmie AKALA FARAONE przedstawiła zagrożenia związane z pracą na wysokości oraz zapomniane zagrożenia przy pracach konserwacyjnych maszyn. Joanna Nagraba jest ambasadorem Fundacji Kultury Bezpieczeństwa i członkiem Ogólnopolskiego Stowarzyszenia Służby BHP. Mówiła o tym, jak unikać wypadków na wysokości przy konserwacji i czyszczeniu maszyn. Przedstawiła tematykę prawidłowego przygotowanie stanowiska pracy do pracy na wysokości, kto odpowiada za pracowników, pracujących na wysokości w utrzymaniu ruchu i jak zapobiegać upadkom z wysokości. Firma Faraone wprowadza profilaktykę w zakładach przemysłowych w formie szkoleń z pracy na wysokości. Firma jest producentem drabin, platform, rusztowań, konstrukcji specjalnych oraz podnośników. Wykonuje je według standardów i norm europejskich. Warto pamiętać, że upadek z wysokości jest przyczyną, co 6 wypadku śmiertelnego w całej gospodarce narodowej i aż co 3 wypadku śmiertelnego w budownictwie.

W ostatnim w tym wydaniu Konferencji wystąpieniu, o standaryzacji działań w Autonomous Maintenance wg TWI mówił Kamil Müller, trener TWI z firmy LeanTrix. Jest pasjonatem i praktykiem programu Training Within Industry i Lean Managemant. Prezentacja dała słuchaczom wgląd w to, jak tworzyć standardy i przekazywać wiedzę z zakresu obsługi maszyn, by zwiększać umiejętności i świadomość pracowników produkcyjnych. Jak angażować operatorów maszyn w działania związane z utrzymaniem ruchu, co służy prewencji przed występowaniem awarii oraz w szybszym zdiagnozowaniu problemu w momencie jej wystąpienia. W podsumowaniu podkreślił, że instrukcje w TWI są żywe. TWI angażuje operatorów w przygotowywanie instrukcji, a przyczyny budują świadomość, dlatego są kluczowe w procesie przekazywania wiedzy w operacjach obsługowych. Natomiast zmodyfikowana metoda umożliwia wykorzystanie TWI procesach obsługowych i opiera się na zrozumieniu procesu, a nie jego powtarzaniu.

Jak zawsze MAINTECH to okazja do nawiązania kontaktów z wystawcami, uczestnikami i prelegentami. Dlatego też spotkamy się znowu w trakcie kolejnej już piątej edycji.

Bohdan Szafrański