Ponieważ korzystanie z cleanroomów (czystych pomieszczeń) w przemyśle jest coraz popularniejsze, dlatego znalezienie właściwie dopasowanych rozwiązań staje się ważnym aspektem.

Ponieważ korzystanie z cleanroomów (czystych pomieszczeń) w przemyśle jest coraz popularniejsze, dlatego znalezienie właściwie dopasowanych rozwiązań staje się ważnym aspektem.

Miniona dekada wniosła wiele zmian i udogodnień, takich jak iPhone, DVD, cyfrowe kamery czy inne lubiane przez nas elektroniczne gadżety, bez których nie wyobrażamy sobie już życia. Wszystkie obrazy, muzyka i wideo, tworzone i gromadzone w tych urządzeniach, powodują ogromne zapotrzebowanie na pamięć. Badania pokazują, że wraz ze zwiększaniem prędkości i prostoty wymiany, przeciętny użytkownik przechowuje swoje ogromne pliki w co najmniej dwóch miejscach, co jeszcze zwiększa zapotrzebowanie na zasoby. Dane rynkowe wskazują, że użytkownicy będą kupować co najmniej dwa twarde dyski w ciągu 10 lat, tak więc potrzeby produkcyjne urządzeń przechowujących dane i pamięci rosną ekspotencjalnie.

Co więc trzeba wiedzieć na temat robotów pracujących w cleanroomach i wyposażeniu pracującym dla tego rynku? Czym się różnią od tradycyjnych robotów? Jak certyfikować i utrzymywać te urządzenia? Zgodnie z nazwą, w cleanroomach utrzymuje się poziom cząstek zanieczyszczeń, które mogą potencjalnie degradować produkty w nich wytwarzane. Cleanroomy są klasyfikowane zgodnie z liczbą i wielkością cząstek, które dopuszcza się w jednostce objętości powietrza. Dla przykładu, klasa 10 cleanroomu oznacza, że dopuszcza się nie więcej niż dziesięć cząstek średnicy 0,5 µm lub większych i zero cząstek wielkości 5.0 lub więcej µm w stopie sześciennej powietrza (odpowiada to stosowanemu w Europie standardowi ISO 4 – przyp. tłum.).

Co więc trzeba wiedzieć na temat robotów pracujących w cleanroomach i wyposażeniu pracującym dla tego rynku? Czym się różnią od tradycyjnych robotów? Jak certyfikować i utrzymywać te urządzenia? Zgodnie z nazwą, w cleanroomach utrzymuje się poziom cząstek zanieczyszczeń, które mogą potencjalnie degradować produkty w nich wytwarzane. Cleanroomy są klasyfikowane zgodnie z liczbą i wielkością cząstek, które dopuszcza się w jednostce objętości powietrza. Dla przykładu, klasa 10 cleanroomu oznacza, że dopuszcza się nie więcej niż dziesięć cząstek średnicy 0,5 µm lub większych i zero cząstek wielkości 5.0 lub więcej µm w stopie sześciennej powietrza (odpowiada to stosowanemu w Europie standardowi ISO 4 – przyp. tłum.).

Zanieczyszczenia mogą być generowane przez ludzi, procesy, urządzenia i wyposażenie. Aby kontrolować zanieczyszczenia niewidoczne dla ludzkich oczu, komora produkcyjna czy wręcz całe pomieszczenie musi być kontrolowane. Stosowane w takich warunkach roboty muszą spełniać ścisłe wymagania certyfikacji cleanroomów, aby mieć pewność, że nie są źródłem zanieczyszczenia.

Uszczelnianie robota

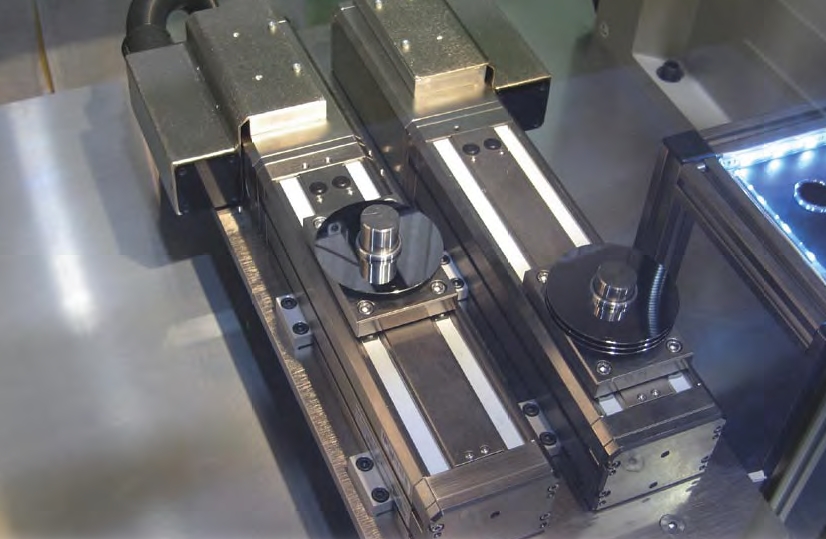

Czym różnią się roboty w cleanroomach od swych normalnych odpowiedników? Większość mechanizmów robotów wykorzystywanych w cleanroomach jest taka sama jak w każdym innym robocie, z tą istotną różnicą, że mają kombinację uszczelnionych pokryw (obudowa), aby zapobiegać wydostawaniu się cząstek z robota, elementów z nierdzewnej stali, właściwych lubrykantów, które nie wydzielają gazów oraz odsysaczy usuwających wszelkie powstające wewnątrz cząsteczki.

– W projektowaniu robotów do pracy w cleanroomach zwraca się specjalną uwagę na ograniczenia. Z punktu widzenia projektowego ograniczeniem są poważne źródła cząstek stanowiące istotne wyzwanie dla projektanta „czystych” urządzeń – mówi Scott Klimczak, President CHAD Industries, pionier rozwiązań obsługi płytek i podłoża WLP I (Wafer Level Packaging). – Zakres ograniczeń i konstrukcja robota, która będzie je integrować, musi zawsze być wzięta pod uwagę przy wyborze robota.

W praktyce materiały skłonne do generowania cząstek są zastępowane lub pokrywane, aby eliminować potencjalne zanieczyszczenia przestrzeni produkcyjnej i ostatecznie wytwarzanych w niej produktów. W zależności od zastosowania, roboty pracujące w cleanroomie mogą być liniowe, SCARA (Selective Compliant Assembly Robot Arm), o sześciu stopniach swobody lub typu delta, lecz zawsze muszą spełniać ścisłe wymagania certyfikacyjne. Certyfikacji dokonuje się poprzez zliczenie cząstek generowanych w trakcie pracy robota. W przemyśle stosuje się liczniki cząstek skalibrowane zgodnie lub powyżej wymagań ustanowionych przez National Institute of Standards and Technology (NIST). W uzupełnieniu do identyfikowalnych praktyk NIST stosowane są inne standardy obliczania cząstek, takie jak Japoński Standard Przemysłowy (Japanese Industrial Standard JIS B 9921), Automatyczny Licznik Cząstek Rozpraszających Światło, czy też ASTM F 328-98, Standardowe Praktyki Kalibracji Liczników Zanieczyszczeń Powietrza z użyciem cząstek monodyspersyjnych (W Europie stosowany jest standard ISO 14644-1 lub brytyjski BS 5295 – przyp.tłum).

W praktyce materiały skłonne do generowania cząstek są zastępowane lub pokrywane, aby eliminować potencjalne zanieczyszczenia przestrzeni produkcyjnej i ostatecznie wytwarzanych w niej produktów. W zależności od zastosowania, roboty pracujące w cleanroomie mogą być liniowe, SCARA (Selective Compliant Assembly Robot Arm), o sześciu stopniach swobody lub typu delta, lecz zawsze muszą spełniać ścisłe wymagania certyfikacyjne. Certyfikacji dokonuje się poprzez zliczenie cząstek generowanych w trakcie pracy robota. W przemyśle stosuje się liczniki cząstek skalibrowane zgodnie lub powyżej wymagań ustanowionych przez National Institute of Standards and Technology (NIST). W uzupełnieniu do identyfikowalnych praktyk NIST stosowane są inne standardy obliczania cząstek, takie jak Japoński Standard Przemysłowy (Japanese Industrial Standard JIS B 9921), Automatyczny Licznik Cząstek Rozpraszających Światło, czy też ASTM F 328-98, Standardowe Praktyki Kalibracji Liczników Zanieczyszczeń Powietrza z użyciem cząstek monodyspersyjnych (W Europie stosowany jest standard ISO 14644-1 lub brytyjski BS 5295 – przyp.tłum).

Aby określić klasę przydatności do cleamroomu, liczniki cząstek umieszcza się w różnych miejscach, z których cząstki mogą się dostawać do otoczenia robota. Adept Technology, wiodący producent robotów stosowanych w cleanroomach, testuje roboty samodzielnie, jak też w niezależnych ośrodkach badawczych i certyfikujących, aby zagwarantować, że integratorzy i użytkownicy końcowi właściwie wdrażają urządzenia spełniające wymagania czystości.

Roboty te przeznaczone są do bardzo szybkich, precyzyjnych zastosowań, często z użyciem sterowania wizualnego. Wyzwaniem w tym segmencie rynku jest spełnienie ścisłych wymagań dotyczących nie tylko komponentów wykorzystywanych do stworzenia bardzo wydajnych procesów produkcyjnych, lecz także sposób, w jaki są zintegrowane, co ma niebagatelny wpływ na ostateczną czystość komórki produkcyjnej. Sukces instalacji jest silnie zależny od ścisłej integracji zespołów sprzedażowych i technicznych dostawcy robotów.

Właściwe dopasowanie

Producenci mają do wyboru wiele opcji dotyczących sposobu manipulowania częściami i automatyzowania procesów. Co należy rozważyć, aby dokonać właściwego wyboru robota? Ponieważ każda firma ma indywidualne wymagania, musi odpowiedzieć na następujące pytania i blisko współpracować z producentem robotów, aby wybrać optymalną konfigurację.

Jaka jest specyfikacja cleanroomu?

Są dwie stosowane specyfikacje cleanroomów: ISO 14644-1 oraz Fed 209E. Pomieszanie i niewłaściwe specyfikowanie wymagań będzie miało ogromny wpływ na projekt i koszty urządzeń.

Poniżej znajdują się pytania odnoszące się do zagadnienia:

- Jaki jest wymagany czas cyklu?

- Jakie są wymagania otoczenia produkcyjnego i związane z tym interferencje?

- Jak nakładają się tolerancje w procesie i jak się ostatecznie przekładają na wymagania wobec robota?

- Czy dostawca robotów ma doświadczenie w dostarczaniu robotów do cleanroomów, aby pomóc w integracji rozwiązań cleanroomu?

- Czy producent robotów ma inżynierów, którzy są w stanie dostarczać usługi serwisowe w twojej siedzibie?

Geometria komórki produkcyjnej

Ważne jest, aby zdefiniować geometrię komórki produkcyjnej oraz wymagania dotyczące czystości, zanim wybierze się roboty. W zależności od ukształtowania komórki i rodzaju robota możliwe jest zastosowanie robota o niższej klasie z zachowaniem ogólnych wymagań dla całości systemu, jeśli całość jest właściwie zaprojektowana. Na przykład, jeśli manipuluje się płytką półprzewodnika, robot może znajdować pod płytką przy wertykalnym laminarnym przepływie czystego powietrza zdmuchującego zanieczyszczające cząstki z produktu, dzięki czemu zmniejsza się wymagania wobec robota.

Do przodu

Gdy już wymagania wobec najlepiej dopasowanego do zastosowania robota zostały określone, należy zwrócić uwagę na zachowanie czystości podczas montażu. To jest zadanie, które musi wykonać producent robotów oraz integrator systemu, dostarczając wskazówek, jak realizować pomyślnie montaż. Poniżej przedstawiono kilka przykładów, w jaki sposób instalacja robotów w cleanroomach różni się od tych montowanych w zwykłym środowisku.

– Roboty budowane do zastosowań spełniających wymagania Class 1 zawijane są w kilka warstw chroniących je w trakcie transportu na docelowe miejsce – mówi Kevin Lonie, kierownik sprzedaży rozwiązań w Clear Automation, firmy będącej integratorem specjalizującym się w projektowaniu, inżynierii, produkcji i instalacji zintegrowanych zrobotyzowanych urządzeń systemów wizyjnych. – Następnie, już na miejscu, urządzenia są stopniowo rozpakowywane, poprzez usuwanie kolejnych warstw w coraz czystszym otoczeniu, nim dotrą do swojego ostatecznie czystego miejsca przeznaczenia. Aby uniknąć rozsiewania cząstek podczas instalacji, roboty i inne akcesoria powinny być zapakowane w specjalne opakowania „cleanroomowe”, w celu usunięcia wszelkich obcych cząsteczek.

Gdy już to zostanie zrobione, dobrą praktyką jest podłączenie robota do fabrycznego systemu odkurzania (odsysania) i czyszczenie go przez kilka godzin, aby mieć pewność, że wszystkie cząstki zostały usunięte. W przemyśle produkcji półprzewodników i twardych dysków trudno jest uniknąć pracy ludzi w cleanroomach, ponieważ muszą realizować zadania związane z monitorowaniem prac, wykonywaniem niezrobotyzowanych czynności itd. Jednak minimalizując liczbę osób pracujących wewnątrz środowiska cleanroomu, można łatwiej utrzymać właściwą czystość. Zawdzięczamy to współczesnym napędzanym serwomechanizmami robotom, które są wysoce niezawodne i wymagają jedynie minimalnej obsługi. Roboty przemysłowe są coraz częściej stosowane w cleanroomach z powodu ich wyjątkowo długotrwałej pracy pomiędzy przestojami w porównaniu z konwencjonalnymi urządzeniami.

W miarę jak zapotrzebowanie na dobra produkowane w czystych warunkach będzie rosło, producenci będą zwracać się w stronę automatyki, aby zwiększać produkcję, zmniejszać czasy cyklów produkcyjnych i zmniejszać koszty. Wszystkie te benefity robotyki są znane. Zrozumienie sposobu instalowania robotów i związanych z nimi technologii w środowisku cleanroomu przed ich uruchomieniem zapewnia sukces i czystą produkcję.

Rush LaSelle jest dyrektorem światowego marketingu i sprzedaży Adept Technologies, ma ponad 20 lat doświadczeń w zaawansowanej robotyce i systemach automatyki. Wiele pracował nad rozszerzeniem zastosowań robotów na rynkach i w przemysłach tradycyjnie niedostatecznie wykorzystujących elastyczne systemy automatyki. Przed związaniem się z Adept Technology pracował jako General Manager dla FANUC Robotics America.

Artykuł pod redakcją Andrzeja Sobczaka

Autor: Rush LaSelle