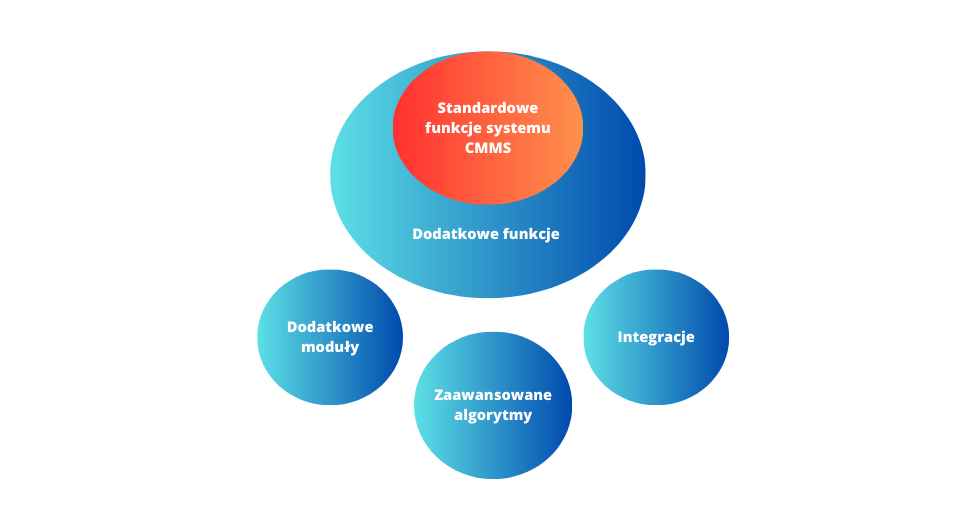

W dzisiejszych czasach coraz więcej firm produkcyjnych w Polsce wykorzystuje systemy CMMS (Computerized Maintenance Management System) dla wsparcia utrzymania ruchu. Umożliwiają one efektywne zarządzanie procesami DUR. Jednakże, aby system CMMS był jeszcze bardziej skuteczny, niezbędna jest możliwość dodania nowych funkcji zgodnie z rosnącymi potrzebami organizacji.

Jedną funkcji, która może zostać wykorzystana w zaawansowanej wersji systemu CMMS jest moduł analizy Big Data. Dzięki niemu, użytkownicy systemu CMMS mogą zbierać, przetwarzać i analizować duże ilości danych dotyczących procesów utrzymania ruchu. Moduł ten okazuje się szczególnie przydatny w dużych zakładach przemysłowych, w których dane wymagające monitorowania dotyczą kilkuset maszyn i narzędzi. Na podstawie tych danych system poprzez zaawansowane logarytmy może proponować poprawki w procesie, działania korygujące oraz zmiany stanów magazynowych.

Ten artykuł jest trzecią częścią poradnika dotyczącego wdrażania systemu CMMSCzęść 1. Jak wybrać system CMMSCzęść 2. Jak wdrożyć system CMMSCzęść 3. Jak rozwijać system CMMS – dodatkowe funkcje, które można wdrożyć |

Kolejną przydatną funkcją jest zaawansowane zarządzanie zespołem technicznym pozwalające na weryfikowanie obecności pracowników, nadgodzin, prawidłowego planowania absencji pracowników w stosunku do zaplanowanych prac konserwacyjnych.

Wnioski nasuwają się same. Dodatkowe funkcje, które można dołączyć do systemu CMMS, znacząco zwiększają jego skuteczność i umożliwiają użytkownikom jeszcze lepsze zarządzanie procesami utrzymania ruchu maszyn.

Poza dodatkowymi funkcjami, które można dołączyć do systemu CMMS, istnieją również rozwiązania, które gwarantują automatyzację procesów utrzymania ruchu maszyn z innymi systemami.

Standardem w systemie CMMS jest możliwość planowania działań prewencyjnych dla konkretnych maszyn lub grup maszyn. Pozwala ona na planowanie przeglądów maszyn z wyprzedzeniem, dzięki czemu można skutecznie zarządzać czasem i zasobami potrzebnymi do wykonania tych czynności. Ale jak udoskonalić go tak, aby nie trzeba było wpisywać i przesuwać dat przeglądów ręcznie?

W takiej sytuacji przydaje się integracja systemu CMMS z czujnikami lub zastosowanie uczenia maszynowego. Na podstawie danych generowanych samodzielnie przez systemy, może on planować i ostrzegać nas o konieczności wykonania przeglądu.

Powyższe rozwiązanie może łączyć się z integracją z systemami monitorowania stanu maszyn. Dzięki takiemu rozwiązaniu, użytkownicy systemu CMMS mogą otrzymywać informacje o stanie maszyn w czasie rzeczywistym. Ten sposób pozwala szybko zareagować na ewentualne problemy, co umożliwia minimalizację czasu przestoju i uniknięcie awarii. Dodatkowo, takie rozwiązanie oferuje możliwość śledzenia wydajności maszyn, co skutkuje trafną optymalizacją procesów produkcyjnych.

Innym przykładem częstej integracji jest połączenie systemu CMMS z system SCADA (Supervisory Control and Data Acquisition). Dzięki tej integracji z systemie dla utrzymania ruchu na bieżąco widzimy zmieniające się statusy maszyn, możemy dokładnie wyliczać wskaźniki efektywności (OEE) oraz generować zdarzenia na podstawie sygnałów wysyłanych przez SCADĘ – przeglądy na podstawie motogodzin, inspekcie przy spowolnieniu pracy czy automatycznie dodawanie awarii i usterek bez początkowej interwencji operatora. Taka integracja pozwala również na łatwiejsze zdobywanie danych o szczegółach zdarzeń do późniejszej optymalizacji.

Ponadto funkcją wykraczającą poza standardowe możliwości systemów CMMS jest integracja ich z systemem ERP (Enterprise Resource Planning). Dzięki takiemu połączeniu, dane z jednego systemu są automatycznie przenoszone do drugiego. Przykładem takiego działania może być przesłanie informacji o kosztach rejestrowanych w systemie CMMS do systemu ERP i automatyczne przypisanie ich do odpowiedniego centrum kosztów w systemie ERP. Integracja pozwala też na przyśpieszenie rejestrowania zdarzeń związanych z częściami zamiennymi jak zamówienia, śledzenie dostaw, rejestrowanie kosztów oraz analizowanie budżetów.

Oprócz integracji z systemami SCADA i ERP, o których wspomina się dosyć często, istnieją inne możliwości scalenie systemów tak, aby w pełni wykorzystać ich możliwości zależnie od potrzeb.

Przykładem takiej integracji, w której mogą brać udział systemy CMMS jest integracja z systemem automatyki przemysłowej. Dzięki temu użytkownicy systemu CMMS zyskują pełną kontrolę nad procesami produkcyjnymi i utrzymania ruchu maszyn. System automatycznie generuje zgłoszenie do systemu CMMS w momencie wystąpienia awarii lub usterki, co pozwala na szybkie podjęcie działań naprawczych. Przy użyciu systemu CMMS można również wysyłać polecenia do urządzeń, co znacznie przyspiesza proces zarządzania procesami produkcyjnymi.

Wszystkie te niestandardowe rozwiązania pozwalają na automatyzację procesów utrzymania ruchu maszyn, co z kolei przekłada się na poprawę wydajności produkcji i minimalizację przestojów. Dzięki temu przedsiębiorstwa mogą osiągać wyższe zyski, a jednocześnie zwiększać swoją konkurencyjność na rynku.

Systemy CMMS pozwalają na lepsze planowanie prac, optymalizację wykorzystania zasobów i minimalizację przestojów, co prowadzi do zwiększenia efektywności produkcji i poprawy jakości produktów. Ponadto, systemy CMMS pozwalają na skuteczne zarządzanie kosztami i magazynem, co przekłada się na zwiększenie rentowności przedsiębiorstwa.

Warto także zauważyć, że systemy CMMS wpisują się w trend Industry 4.0, co oznacza, że są niezbędne w czasach, w których coraz większą rolę odgrywają automatyzacja i digitalizacja procesów produkcyjnych. Dzięki systemom CMMS przedsiębiorstwa mają możliwość automatyzacji procesów związanych z utrzymaniem ruchu maszyn, co pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów.

Wdrożenie systemu CMMS jest często kojarzone z możliwością wdrożenia metodyki Total Productive Maintenance (TPM), dzięki mobilnym jednostkom pozwalającym dać produkcji nie tylko dostęp do szybkiego zgłaszania awarii i usterek, ale i dostęp do dokumentacji, historii napraw oraz wizualizacji prac związanych z Autonomous Maintenanace. Metodologia TPM zakłada oddanie odpowiedzialności operatorom maszyn za drobne naprawy czy przeglądy maszyn. W systemie CMMS pomagają jednostki dedykowane pracownikom produkcji, którzy mogą szybko odnaleźć informacje ułatwiające wykonanie nowych obowiązków. W takiej sytuacji technicy UR mogą skupić się na krytycznych naprawach.

Innymi elementami wsparcia jest wizualizacja danych z systemu CMMS na telewizorach, aby pracownicy techniczni działu UR mieli szybki dostęp do kluczowych informacji. Systemy wizualizacji umożliwiają przejrzystą i szybką kontrolę nad planami i toczonym się aktualnie działaniami w zakładzie produkcyjnym. W przypadku dużych zakładów z wieloma halami istnieje możliwość podziału informacji, które mają zostać wyświetlone w zależności od lokalizacji w jakiej odbywa się zdarzenie.

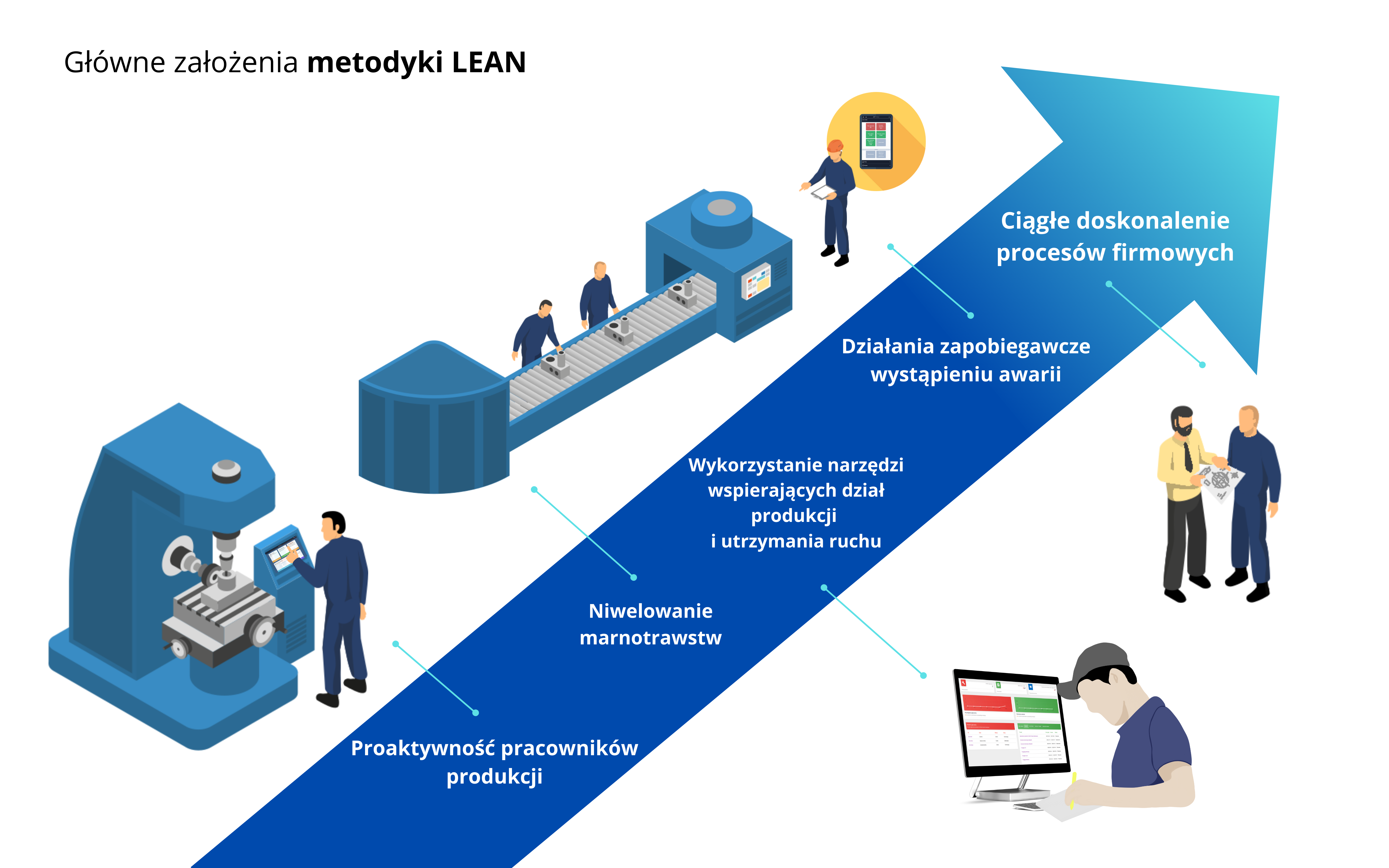

Systemy CMMS wspierają również wdrożenie pełnej metodologii LEAN, która zakłada neutralizację marnotrawstw, jednak to już temat na kolejny artykuł. 😉