FTA, czyli analiza drzewa błędów to złożone ćwiczenie, które wymaga zrozumienia działania systemu, powiązanych z nim podsystemów i komponentów.

Analiza drzewa błędów (FTA) to popularna technika oceny niezawodności i bezpieczeństwa, której korzenie sięgają 1962 roku, kiedy to Bell Laboratories przeprowadziło analizę bezpieczeństwa systemu kontroli rakiet Minuteman. FTA to podejście odgórne, które obejmuje tworzenie diagramów podsystemów i komponentów niższego poziomu w celu zrozumienia wpływu awarii na system wyższego poziomu lub system nadrzędny.

Jest ono podobne do analizy skutków awarii (FMEA) – podejścia oddolnego – ponieważ oba są wykorzystywane do analizy ryzyka awarii dowolnego systemu. Jednak w przeciwieństwie do FMEA, która zazwyczaj uwzględnia pojedynczą awarię, FTA może analizować wiele awarii poprzez złożone obliczenia boolowskie. W rezultacie wymaga to wyższego stopnia wiedzy specjalistycznej. Niniejszy artykuł przedstawia typowe błędy popełniane podczas przeprowadzania analizy FTA oraz sposoby korekcji lub unikania tych błędów.

Szybkie fakty

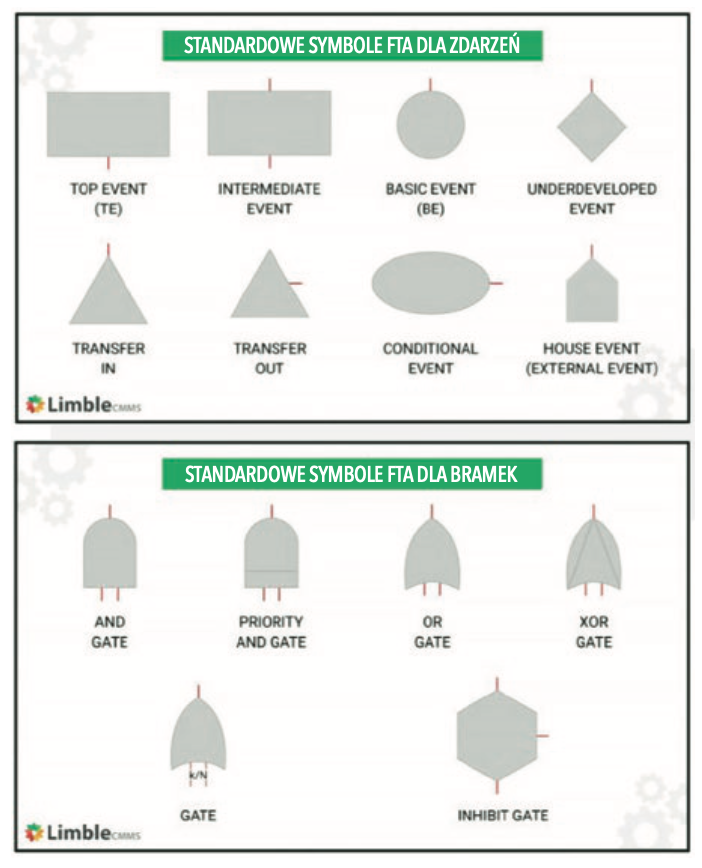

>Analiza drzewa błędów (FTA) jest graficznym narzędziem do badania przyczyn awarii na poziomie systemu.

Wykorzystuje logikę Boole’a do łączenia serii zdarzeń niższego poziomu i jest zasadniczo podejściem odgórnym do identyfikacji awarii na poziomie komponentów (zdarzenie podstawowe), które powodują wystąpienie awarii na poziomie systemu (zdarzenie górne).

>FMEA (Failure Modes and Effects Analysis) to systematyczna, proaktywna metoda oceny procesu w celu określenia, gdzie i w jaki sposób może on ulec awarii oraz oceny względnego wpływu różnych awarii, w celu zamówienia części procesu, które wymagają zmian.

Nieprawidłowe definicje FTA

Dokładna definicja zdarzenia głównego odgrywa kluczową rolę w osiągnięciu znaczących wniosków w procesie FTA. Podstawowym błędem jest brak jasnego zdefiniowania systemu i jego granic. Często w rzeczywistych scenariuszach zdarzenie awarii może mieć wpływ na więcej niż jeden połączony system. Zdarzenie najwyższego poziomu w FTA odpowiada definicji systemu i jego granicy. Jeśli nazwa systemu nie jest odpowiednio zdefiniowana, zdarzenie najwyższego poziomu będzie prawdopodobnie zbyt ogólne lub będzie nakładać się na więcej niż jeden system.

Na przykład w przypadku awarii jednostki destylacji ropy naftowej w rafinerii ropy naftowej, wpływ może wykraczać poza granice jednostki destylacji, prowadząc tym samym do zamknięcia całej rafinerii ropy naftowej. Jeśli system zostanie uznany za całą rafinerię, wynikowa FTA będzie złożona matematycznie i może nie być zbieżna z rzeczywistą przyczyną awarii. Jeśli jednak system zostanie uznany tylko za kolumnę destylacyjną, wynikowa FTA będzie bardziej ukierunkowana oraz dokładna i może być zbieżna z rzeczywistą przyczyną, którą w tym przypadku była awaria silnika pompy ropy naftowej, która doprowadziła do wyłączenia jednostki destylacji.

Aby sprostać tego typu wyzwaniom, należy jasno zdefiniować granicę systemu. Decyzja o wyborze granicy powinna zależeć od aspektów wydajności systemu. Na przykład, poza zakresem badania może być analiza wpływu awarii na środowisko. Dlatego każdy wpływ na środowisko w przypadku wycieku paliwa może być uznany za taki, który jest poza granicami analizy. Aby prawidłowo zdefiniować granice systemu, należy podać następujące informacje:

– Fizyczny i funkcjonalny interfejs systemu z innymi systemami zewnętrznymi;

– Opisy funkcjonalne i tryby awarii każdego komponentu;

– Stan początkowy komponentów;

– Funkcje człowieka i maszyny.

Niejasne FTA

Pojęcie rozdzielczości analizy jest niezbędne do zrozumienia, ponieważ wyjaśnia, na jakich poziomach analiza musi zostać zatrzymana. Jednym z błędów może być sytuacja, w której rozdzielczość FTA nie jest zdefiniowana w sposób przejrzysty, co powoduje kontynuowanie FTA do poziomu, który nie ma żadnej wartości dla organizacji. Na przykład, w przypadku produkcji elektronicznych obwodów drukowanych (PCB), celem FTA może być rozbicie zdarzenia awarii na komponent najniższego poziomu, którym może być mały kondensator lub przełącznik na PCB. Ten najniższy poziom ma sens w tym zastosowaniu, ponieważ zakład produkcyjny może lutować i modernizować wadliwe płytki PCB za pomocą nowych komponentów.

Z drugiej strony, w przypadku awarii pompy paliwowej w rafinerii ropy naftowej, FTA może najprawdopodobniej zatrzymać się po dotarciu do pompy silnika bez dalszego rozkładania silnika na komponenty, takie jak uzwojenia stojana i wirnika. Wynika to z faktu, że dla operatorów rafinerii opłacalna i ekonomiczna będzie wymiana silnika na nowy, zamiast naprawiania, rozwiązywania problemów i korygowania obwodów sterowania silnika i powiązanych interfejsów.

Błędna interpretacja zdarzeń

Ponieważ FTA jest analizą odgórną, która rozpoczyna się od zdarzenia najwyższego poziomu, istnieje duże prawdopodobieństwo błędnej interpretacji na najniższym poziomie analizy komponentów, zwłaszcza jeśli brakuje danych. Często dostępność danych jest wyzwaniem dla większości organizacji. W rezultacie analitycy FTA często nie są w stanie jasno zrozumieć związku przyczynowo-skutkowego prowadzącego do zdarzenia najwyższego poziomu. Dostępność dokładnych i przejrzystych danych jest najważniejszą rzeczą, jaką trzeba mieć przed rozpoczęciem FTA.

Aby sprostać temu wyzwaniu, punktem wyjścia FTA powinno być zrozumienie systemu poprzez FMEA. Ponieważ FMEA jest analizą oddolną, zapewni ona dobry wgląd w podsystemy i komponenty niższego poziomu. Aby uniknąć zatrzymania analizy FTA z powodu brakujących informacji, następujące dokumenty powinny zostać przygotowane przed skonstruowaniem FTA:

– Schemat systemu,

– Schemat blokowy systemu i podsystemu,

– Schemat przepływu procesu (PFD) i/lub schemat procesu i oprzyrządowania (P&ID),

– Zintegrowany katalog części lub podręczniki,

– Procedury konserwacji i testowania,

– Schematy/wyniki instalacji i uruchomienia.

Uwagi końcowe

FTA to złożone ćwiczenie, które wymaga od zespołu dużego wysiłku, aby w pełni zrozumieć system, powiązane z nim podsystemy i komponenty. Podczas gdy aspektów do rozważenia w FTA jest wiele, a każdy z nich jest otwarty na szereg ludzkich błędów i pomyłek, w tym artykule przedstawiono tylko podstawowe błędy i kroki, których należy unikać, a które mogą pojawić się podczas prac wstępnych i wczesnych etapów wykonywania FTA.

Bryan Christiansen jest założycielem i dyrektorem generalnym Limble CMMS. Limble to nowoczesne, łatwe w użyciu mobilne oprogramowanie CMMS, które eliminuje czynnik stresu i zmniejsza zamieszanie związane z utrzymaniem, pomagając menedżerom organizować, automatyzować i usprawniać prace konserwacyjne.