Smarowanie to jeden z podstawowych zabiegów konserwacyjnych prowadzonych przez służby utrzymania ruchu. Jak jednak pokazuje praktyka, wiele awarii urządzeń i maszyn jest bezpośrednio lub pośrednio wynikiem nieprawidłowo prowadzonego procesu smarowania.

Jednym ze sposobów zwiększenia wydajności zakładów produkcyjnych jest ograniczanie awarii, zwłaszcza tych, których wystąpienia nie dało się wcześniej przewidzieć. Jakie są typowe przyczyny występowania awarii?

W opublikowanej przez MIT pracy „Friction and Wear of Materials” stwierdzono, że za wycofanie maszyny z użytku w 50% odpowiada jej zużycie mechaniczne, a dodatkowe 20% – jej korozja. Za ograniczanie zużycia mechanicznego i korozji odpowiadają właśnie środki smarne.

Według ekspertów znacznie mniej łożysk (w niektórych warunkach eksploatacji nawet tylko 10%) osiąga swoją trwałość nominalną określaną jako L10 (według definicji przyjętej w normie ISO i ABMA), czyli trwałość, którą powinno osiągnąć lub przekroczyć 90% odpowiednio dużej grupy jednakowych łożysk. Nieodpowiednie smarowanie jest jedną z przyczyn, dla których łożyska ulegają awariom lub zostają wcześniej wymienione z powodu nieprawidłowej pracy w ramach prowadzonego predykcyjnego utrzymania ruchu (PdM). Przekłada się to bezpośrednio na koszty ponoszone przez firmę.

Rynek środków smarnych

Wśród głównych światowych graczy na rynku środków smarnych wymienia się takie firmy, jak: Royal Dutch Shell, ExxonMobil, BP, Total, Chevron, FUCHS, Sinopec, Lukoil, Valvoline, Pt Pertamina i Petrobras.

Analitycy z firmy Grand View Research ocenili wielkość światowego rynku środków smarnych w 2016 r. na 118,89 mld dolarów. Stale też rośnie zapotrzebowanie na środki smarne. Eksperci prognozują, że zwiększający się popyt w najbliższych latach będzie dotyczył zwłaszcza płynów smarowych, o niskiej lepkości, stosowanych głównie w nowoczesnych maszynach.

Firma analityczna Mordor Intelligence przewiduje, że w latach 2018–2023 światowy rynek środków smarnych będzie rósł średnio rocznie o 2,18%, a użytkownicy będą szukać wysokowydajnych smarów ze względu na ich ulepszone właściwości, takie jak: zmniejszona palność, wpływ na zużycie przekładni i zwiększona żywotność, również w wysokich temperaturach.

Nowoczesne środki smarne

W ostatnim czasie nastąpił duży postęp w chemii i technologii produkcji smarów. Coraz powszechniej wykorzystuje się bazy syntetyczne zamiast tych uzyskiwanych w procesie przetwarzania ropy naftowej. Wraz z wprowadzeniem długotrwałych, wysokowydajnych smarów, a także rozwojem technologii obróbki, przedział wymiany oleju rozszerzył się o prawie 100%.

Środki smarne to dzisiaj wysokosprawne substancje, powszechnie stosowane w różnych aplikacjach, ulepszane przez zastosowanie w nich dodatków przeciwzużyciowych, inhibitorów korozji, polepszaczy wskaźnika lepkości, modyfikatorów tarcia oraz poprawiających parametry przy pracy pod wysokim ciśnieniem i w ekstremalnych temperaturach. Nowoczesne produkty osiągają takie cechy, jak: wysoki wskaźnik lepkości, poziom stabilności termicznej, niski punkt krzepnięcia i wysoki punkt wrzenia, które pomagają zmniejszyć tarcie między powierzchniami części maszyn oraz tempo ich zużycia, a wszystko to bez ograniczenia wydajności operacyjnej.

Wśród zalet stosowania właściwych środków smarnych wymienia się: wolniejsze zużywanie się części, wydłużenie okresów pracy pomiędzy wymianą oleju lub smaru, redukcję zużycia środka smarnego, lepszą dyspozycyjność maszyn, zmniejszenie kosztów napraw, oszczędność energii, a także zmniejszenie kosztów utylizacji olejów i smarów.

W większości nie da się osiągnąć tych celów, korzystając tylko z mineralnych środków smarnych. Środki syntetyczne, choć często droższe, dzięki swoim zaletom pozwalają osiągać większe oszczędności w trakcie eksploatacji.

Na pewno zawsze podstawą sukcesu jest dobór właściwego środka smarnego do danej aplikacji, np. do zastosowania w przemyśle spożywczym. Warto przy tym zwracać uwagę nie tylko na jego cenę, lecz także jakość, którą może zapewnić dobry dostawca.

Smarowanie

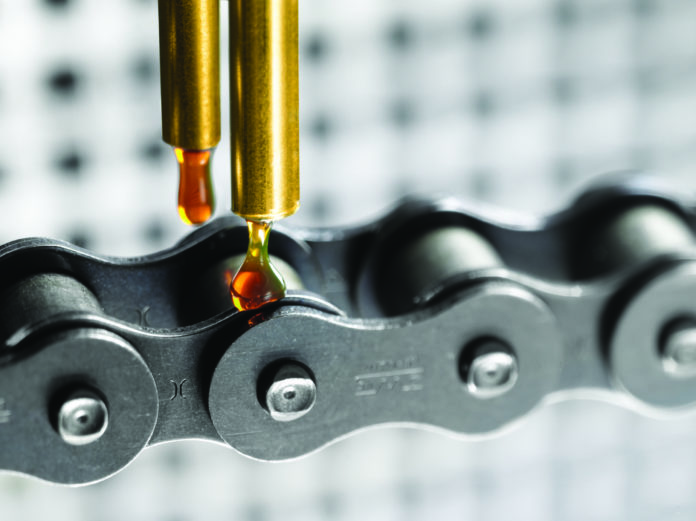

Nawet najlepszy środek smarny nie zapewni prawidłowej pracy, jeśli nie zostanie zastosowany w odpowiednim miejscu i we właściwej ilości.

W zastosowaniach przemysłowych odchodzi się, jeśli to tylko możliwe, od ręcznego smarowania i uzupełniania smarów w punktach smarowniczych. Zyskują za to na popularności systemy automatycznego smarowania. System automatycznego smarowania (ALS), często określany jako scentralizowany system smarowania, dostarcza kontrolowane ilości środka smarnego do wielu miejsc w maszynie podczas jej pracy.

Analitycy z firmy Wiseguy Research Consultants, która opublikowała w sierpniu raport dotyczący globalnego rynku automatycznych systemów smarowania, są przekonani, że innowacje w systemie smarowania będą jednym z kluczowych trendów wpływających na rozwój tej branży. Dostawcy takich rozwiązań koncentrują się na opracowywaniu innowacyjnych produktów, w tym na monitorowaniu jakości smarów, ponieważ są one poddawane działaniu wysokiej temperatury i zanieczyszczeń, co zmniejsza ich wydajność. Wśród głównych producentów takich rozwiązań wymienia się firmy: Cenlub Systems, Graco, Kluber Lubrication, Pricol, SKF, Timken, Alemite, Ambilube, ATLANTA Drive Systems, ATS Electro-Lube, Auto Mat Lub Systems, BEKAWORLD, Bijur Delimon, Dropco, Dropsa, Esko Pacific Sales, FLO Components i Howard Marten.

Do automatyzacji smarowania stosuje się różnego typu smarownice jedno- i wielopunktowe z różnym rodzajem napędów. Spośród nowych produktów na rynku można wymienić np. jednopunktowy automatyczny dozownik smaru o napędzie elektromechanicznym SKF serii TLMR. Jest to jednopunktowa automatyczna smarownica, zaprojektowana na potrzeby doprowadzania smaru do pojedynczego punktu smarowania. Dzięki stosunkowo wysokiemu ciśnieniu wynoszącemu 30 barów może pracować w dużej odległości od punktu smarowania. Ma szeroki zakres pomiarowy temperatury i wytrzymałą konstrukcję oraz jest odpowiednia do warunków roboczych o różnym poziomie temperatury i drgań. Możliwe są różne nastawy szybkości dozowania smaru oraz dostępne są wersje z zasilaniem bateryjnym (standardowe baterie litowe typu AA) i prądem stałym 12–24 V. Do obliczenia prawidłowego czasu opróżniania smarownic służy program SKF DialSet.

Na rynku dostępny jest też duży wybór jedno- i wieloliniowych systemów smarowania do oleju, półpłynnego smaru plastycznego i smaru sztywnego. Przykładem jest wieloliniowy system smarowania SKF, na który składa się: zespół pompy, urządzenia sterujące i monitorujące, przewody rurowe i osprzęt (armatura). Zespoły pompy wieloliniowej doprowadzają środek smarny do punktów smarowania bez użycia dodatkowych urządzeń dozujących. Potencjalna liczba wyjść wynosi od 1 do 30.

Wieloliniowe pompy olejowe i smarowe SKF zostały zaprojektowane z myślą o wymagających zastosowaniach w prawie wszystkich gałęziach przemysłu, w instalacjach potrzebujących ciśnienia dochodzącego do 4000 barów (58 000 psi). Takie produkty mają w swoich ofertach m.in. firmy: Hennlich, Gacol, PREMA, MultiMasz, Deforin, Utech Technics i inne.

Obecnie w przemyśle promuje się proaktywne podejście do serwisowania maszyn i urządzeń. Jedną z zalecanych przez specjalistów metod oceny stanu urządzenia jest analiza zużytego oleju. Prowadząc odpowiednie testy, można określić kondycję sprzętu i środków smarnych. To pozwala wydłużyć okres eksploatacji maszyn i urządzeń. Analizy olejowe umożliwiają wykrycie zanieczyszczenia środka smarnego i podjęcie odpowiednich działań prewencyjnych.

Warto zwrócić uwagę, że choć koszty środków smarnych stanowią przeciętnie 1–2% całkowitych kosztów utrzymania zakładów produkcyjnych, to w ocenie ekspertów działu olejowego Shell odpowiednia gospodarka smarownicza oraz zastosowanie właściwych, wysokiej jakości środków smarnych pozwala osiągnąć oszczędności w budżecie przeznaczonym na utrzymanie ruchu nawet o 30%.

W jakich elementach związanych z gospodarką smarowniczą i z samym smarowaniem popełnia się najwięcej błędów? Często przez wiele lat jedna osoba odpowiada za wykonywanie programów smarowania. Zna obsługiwane urządzenia i wydaje się, że potrafi rozpoznać oznaki niedostatecznego nasmarowania. Co jednak bardzo istotne, procedury smarowania zawsze powinny być dobrze udokumentowane, ponieważ do firmy przychodzą nowi pracownicy, którzy nie zawsze dysponują podobną wiedzą praktyczną. Dlatego warto zainteresować się rozwiązaniami wspierającymi proces smarowania.

Przykładem jest rozwiązanie firmy UE Systems: Ultraprobe 401 Digital Grease Caddy Pro. Zapewnia ono wszystkie dane potrzebne do optymalizacji programów smarowania, niezależnie czy prowadzi się smarowanie na podstawie harmonogramu, czy wiedzy o stanie łożysk. Dzięki wykorzystaniu detekcji ultradźwięków można ocenić stan nasmarowania łożyska i rozpoznać moment optymalnego nasmarowania, by uniknąć przesmarowania, które również ma negatywny wpływ na jego pracę. Kompleksowe rozwiązanie Ultraprobe 401 łączy w sobie technologię cyfrową z oprogramowaniem zarządzającym danymi, co daje wgląd w cały program smarowania.

Jeśli chodzi o dobór środka smarnego, to radzi się zwracać uwagę nie tylko na zalecenia producentów urządzeń i środków smarnych, ale i na inne czynniki, które mogą wpływać na odpowiedniość smaru do określonego zadania. Na przykład niektóre smary lub dodatki mogą powodować problemy ze zgodnością z niektórymi metalami lub innymi materiałami stosowanymi w konstrukcji sprzętu. Przy transporcie i przechowywaniu środków smarnych trzeba mieć na uwadze możliwość ich degradacji w czasie lub w wyniku niewłaściwego przechowywania, np. wpływu wilgoci oraz dostania się do nich zabrudzeń. Smary, sprzęt dozujący i punkty smarowania powinny być wyraźnie i jednoznacznie oznaczone. Jeśli chodzi o określanie właściwej częstotliwości wymiany oleju i ogólnie środków smarnych, najlepszym sposobem jest wyeliminowanie zgadywania i przejście do regularnej ich analizy.

Podsumowanie

To tylko kilka rad, które nie zastąpią przygotowania i wdrożenia w zakładzie produkcyjnym prawidłowego programu smarowniczego.

Efektywne zarządzanie gospodarką smarowniczą jest procesem złożonym, dlatego dla wielu firm dobrym rozwiązaniem może być outsourcing tych zadań do wyspecjalizowanej firmy zewnętrznej. Zwłaszcza gdy skala działalności czyni nieopłacalnym wyszkolenie personelu i wyposażenie go w odpowiedni sprzęt diagnostyczny.

Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do odbiorców z branży automatyki przemysłowej.