Trudno znaleźć produkt w naszym otoczeniu, przy którego produkcji nie zastosowano choćby jednego rodzaju kleju. Różnorodność dostępnych na rynku klejów i bardzo szerokie spektrum zastosowań to równocześnie problemy z właściwym doborem kleju i sposobu jego aplikowania, a nawet sposobu projektowania miejsc łączenia, by dobrze wykorzystać jego właściwości. Z punktu widzenia służb UR coraz większe znaczenie ma dziś klejenie w aspekcie napraw urządzeń i maszyn.

Obecnie proces klejenia wykorzystywany jest w coraz większej liczbie procesów produkcyjnych. Poczynając od etykiet przyklejanych na butelki w przemyśle spożywczym przez montaż w budownictwie czy w przemyśle motoryzacyjnym lub elektronicznym. Firma badawcza Ceresana prognozuje, że obroty na światowym rynku klejów osiągną w 2019 r. prawie 50 mld USD. Dynamiczny wzrost to wynik szybkiego wzrostu zapotrzebowania na kleje w takich krajach, jak Chiny, Indie, Rosja czy Brazylia. Szacuje się, że w ciągu najbliższych lat globalny popyt będzie rósł średnio rocznie o 2,9%. W krajach rozwijających się popyt wzrośnie głównie w budownictwie i przetwórstwie drewna.

Zmienia się też zakres zastosowania nowoczesnych klejów, np. strukturalnych, które z powodzeniem zastępują połączenia innego rodzaju, choćby nity. Połączenia są trwałe i niezawodne, nawet gdy stosuje się je do mocowania łopat wirnika w turbinach wiatrowych. Wiele procesów produkcyjnych można znacząco uprościć, wykorzystując klejenie do łączenia różnych materiałów. Obecnie najczęściej używane kleje to te wykonane na bazie winyli. W 2011 r. zapotrzebowanie na syntezę tego typu produktów osiągnęło 3,5 mln ton. Systematycznie wzrasta zapotrzebowanie na kleje na bazie poliuretanów i akryli – nawet o ponad 3% w skali roku. Trzeba też zwrócić uwagę na stałe doskonalenie technologii związanej z klejeniem oraz na kleje wyprodukowane na zamówienie lub do zastosowań specjalnych.

Wyraźnie widoczne jest też rosnące zainteresowanie klejami, w których jako rozpuszczalnik zastosowano wodę. W 2011 r. stanowiły one ponad połowę całego światowego zapotrzebowania na kleje. Jest to związane zarówno z wymogami prawnymi, jak i rosnącą świadomością ekologiczną konsumentów. Na pewno w najbliższych latach należy się spodziewać, że aspekty ekologiczne będą odgrywały coraz większą rolę w wyborze technologii i klejów. Oczekiwać też można wymiany klejów niektórych rodzajów na inne. Postęp techniczny umożliwi eliminowanie w wielu zastosowaniach klejów, w których używa się rozpuszczalników organicznych, bez rezygnacji z ich właściwości. Ponadto produkcja klejów z wykorzystywaniem odnawialnych źródeł surowców i uniezależnienie od produktów ropopochodnych ma znaczenie w poprawieniu bilansu emisji CO2. Również kleje termotopliwe i reaktywne (oraz połączenie obu rodzajów typu reactive hot melt adhesives) będą w najbliższych latach bardzo szeroko stosowane. Kleje termotopliwe i na bazie wody to odpowiedź Europy i Ameryki Północnej na potrzebę redukcje emisji lotnych związków organicznych. Tak zwane zielone kleje nie mają negatywnego wpływu na środowisko, a otrzymuje się je ze skrobi, soi oraz z olejów roślinnych. Mogą być dziś wykorzystywane w zastosowaniach komercyjnych i stanowią rzeczywistą alternatywę dla klejów na bazie ropy naftowej. Na przykład poliole z surowców rolniczych, takich jak soja, mogą być stosowane w klejach poliuretanowych i przy produkcji mas uszczelniających.

Obecnie najwięksi światowi producenci klejów to: 3M, Bolton Group BV, Bostik SA, Compagnie de Saint-Gobain SA, HB Fuller, Henkel AG & Co. KGaA, Illinois Tool Works Inc. (ITW), Mapei SpA, The Dow Chemical. Na naszym rynku dostępne są produkty większości z nich. Funkcjonują też na nim polscy producenci i są dostępne produkty wielu firm europejskich.

W praktyce

Właściwe dostosowanie kleju do danej aplikacji to oczywiście podstawa. Wielu większych dystrybutorów oferuje pomoc technologa. Warto z niej skorzystać, jak też z możliwości przetestowania kleju. Niemiecki producent klejów termotopliwych i aplikatorów firma Bühnen oferuje doradztwo i testy w laboratorium technicznym dedykowanych rozwiązań. W laboratorium aplikacji ma ponad 500 różnych klejów topliwych dla prawie każdego zastosowania. Jest możliwość zaprojektowania dedykowanego rozwiązania.

Zróżnicowanie potrzeb i procesów technologicznych, w których wykorzystuje się klejenie, jest tak duże, że często ten sam efekt można osiągnąć, korzystając z różnych technologii i sposobów klejenia. Nie zawsze dysponujemy wiedzą o wszystkich możliwościach, jakie oferują nowoczesne kleje. Wiele powszechnych przekonań dziś już nie ma racji bytu. Nie wszyscy wiedzą, że silikon może być również doskonałym, elastycznym klejem. Jego główne zalety to elastyczne wiązanie oraz nieniszczenie klejonych powierzchni. Można go stosować w przemyśle spożywczym.

Silikony dzielimy na dwie podstawowe grupy: o odczynie kwaśnym i neutralnym. Jednym z liderów wykorzystania silikonów jest firma Dow Corning. Ma w ofercie ponad 7000 produktów i usług (marki Dow Corning i XIAMETER). Dużym zainteresowaniem cieszą się np. szczeliwa, trwalsze i bardziej uniwersalne od większości szczeliw produkowanych na bazie polimerów organicznych. Na pewno warto zwrócić uwagę na reaktywne kleje poliuretanowe, takie jak 3M Scotch-Weld (PUR) z ręcznymi aplikatorami. Łączą one zalety typowych klejów termotopliwych (szybkość uzyskania połączenia) oraz parametry uzyskiwane przy stosowaniu dwuskładnikowych klejów strukturalnych. Wytrzymałość połączenia uzyskiwana jest przez reakcję kleju z wodą zawartą w klejonych materiałach i otoczeniu. Zaletą jest szybkość (wytrzymałość wstępna, manipulacyjna, uzyskiwana np. już po 30 sekundach dla kleju TE-030), skraca to czas docisku i przyspiesza produkcję. Już po 10 min od naniesienia kleju połączenie jest mocniejsze niż wykonane za pomocą typowych klejów termotopliwych lub PVA. Jest to klej jednoskładnikowy i nie wymaga wcześniejszego mieszania składników.

Nawet w znanych od lat klejach różnego rodzaju stale poprawia się ich cechy użytkowe. Przykładem są kleje termotopliwe, w których ogranicza się tworzenie nici pomimo aplikacji w niskich temperaturach. Nowoczesne kleje tego typu nie zapychają dyszy i nie odkładają się w przewodach urządzeń dozujących. Choćby kleje Worldmelt serii PK, produkowane przez włoską firmę ICAT Adesivi. Producent podkreśla ich stabilność termiczną, nawet po dłuższym przetrzymywaniu w wysokiej temperaturze 160°C. Brak warstw osadowych to ograniczenie zapychania się dysz i odkładania kleju w przewodach. Dla użytkownika oznacza to unikanie prac konserwacyjnych maszyn oraz redukcję przerw w procesie produkcyjnym. W tego typu klejach ważne jest, by zachowywały swoje parametry technologiczne w stosunkowo szerokim zakresie temperatury, co pozwala na prawidłową aplikację nawet w niskiej temperaturze otoczenia. Liczy się również, by zachowywały siłę klejenia nawet po długim czasie otwarcia. W przypadku wspomnianego produktu jest to ponad 6 sekund. Jak podaje dystrybutor, firma Remex, dzięki zastosowaniu Worldmelt serii PK można zmniejszyć zużycie kleju nawet o 30%, zachowując taką samą siłę klejenia jak za pomocą tradycyjnego kleju termotopliwego.

Kleje „hot melt” na bazie EVA to dobre, tradycyjne kleje, znajdujące zastosowanie w wielu dziedzinach przemysłu, ale przyszłością jest poliolefina i coraz częściej użytkownicy decydują się na zamianę kleju EVA na klej na bazie PO. Po wyczyszczeniu maszyny i zastosowaniu kleju Worldmelt koszt konserwacji/obsługi maszyny jest zminimalizowany (czasem klej o takich właściwościach określa się jako samoczyszczący). Jak podkreślają specjaliści z firmy Remex, należy pamiętać, że Worldmelt jako klej termotopliwy nowej generacji ma „oczyszczający” wpływ na sprzęt, a stare zanieczyszczenia mogą wytracać się nawet do kliku tygodni – dlatego konieczne jest bardzo staranne oczyszczenie całego systemu klejowego przed pierwszym zastosowaniem kleju PO.

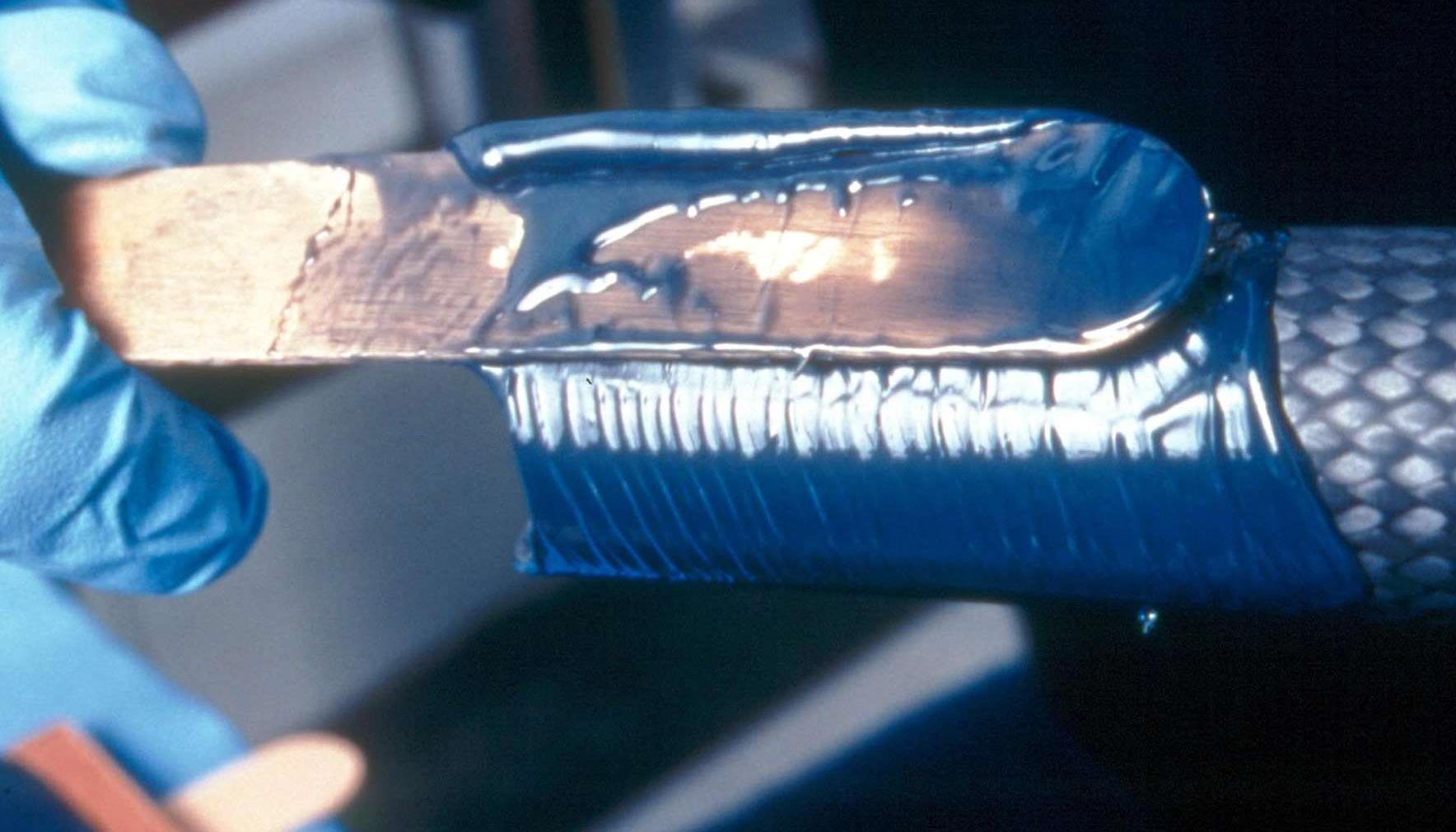

Z punktu widzenia służb UR warto też zwrócić uwagę na kleje anaerobowe. Po odcięciu od tlenu i w kontakcie z metalem tworzą one wytrzymałe mechanicznie i odporne na temperaturę połączenia (odporność na temperaturę od -50 do +150°C, a nawet w przypadku niektórych specjalnych produktów do 230°C). Te „płynne elementy konstrukcyjne” są dziś często wykorzystywane do uszczelniania, mocowania oraz zabezpieczania części metalowych maszyn i urządzeń. Bardzo dobrze sprawdzają się nie tylko w produkcji, ale i w wielu pracach serwisowych. W zależności od zastosowań mogą być koloryzowane, w celu rozróżnienia podczas kontroli aplikacji. Zachęcam do odważniejszego stosowania klejów tego rodzaju w pracach konserwacyjno-remontowych.

Problemy z klejeniem

Uzyskanie dobrej, trwałej spoiny w dużym stopniu zależy od zachowania przewidzianych przez producenta kleju reżimów technologicznych. Kleje mają stosunkowo krótkie okresy przydatności do użycia i należy ich przestrzegać. Są też wrażliwe na warunki przechowywania. Na przykład kleje do klejenia na zimno powinny być z zasady przechowywane w temperaturze od +10 do +25°C i chronione przed przechłodzeniem. Kleje typu „hot melt” są bardziej odporne (normalne warunki magazynowe), ale powinny być przechowywane w oryginalnych i zamkniętych opakowaniach.

Oczywiście podstawą jest właściwy dobór kleju. Pod uwagę bierze się rodzaj materiału lub materiałów, jakie mają być klejone, pozycję, w jakiej będzie przebiegać klejenie, oraz przewidywaną powierzchnię styku. W niektórych sytuacjach warto inaczej zaprojektować łącze. Trzeba sobie odpowiedzieć na pytanie, co będzie się dziać ze sklejonym elementem w przyszłości, np. na jakie warunki środowiskowe (substancje chemiczne, temperatura itp.) spoina będzie narażona.

Specjaliści zwracają uwagę na sposób doboru kleju przez dostawcę. Na pewno oferta powinna zawierać pomoc we wdrożeniu kleju w procesie produkcyjnym. Niepowodzenie może być kosztowne. W zasadzie do każdego kleju używanego w produkcji trzeba ustawić sprzęt, dozowanie odpowiedniej ilości, wartości ciśnienia. Bez wykonania tych czynności nie jest możliwe skuteczne, bezpieczne i oszczędne stosowanie kleju. Często najniższa cena kleju w ofercie to wysoki koszt użytkowania. Istotne jest zużycie kleju na jednostkę produktu, czas przestojów, liczba wadliwie/poprawnie sklejonych produktów lub zwrotów, czyli ogólnie mówiąc – wydajność linii.

Jakość

Związek Pracodawców – Producentów Materiałów dla Budownictwa od 2010 r. prowadzi cykliczne konsumenckie badania materiałów budowlanych. Między innymi dwukrotnie badano kleje do styropianu. Jak się okazuje, nie zawsze oferowane na rynku produkty mają deklarowane przez producentów właściwości. W 2010 r. badaniu przyczepności poddano 25 próbek klejów do styropianu. Obowiązujące w Polsce wymagania spełniło tylko 28% zbadanych próbek. Pod koniec roku 2012 zbadano 12 klejów do styropianu i tylko jeden nie spełnił wymagań. Niestety, wielu producentów, zwłaszcza tych najpopularniejszych rodzajów klejów, dąży do obniżenia kosztów produkcji, nie zawsze należycie dbając o jakość. Mniejsi producenci mogą zaopatrywać się w półprodukty od różnych dostawców, co może się przekładać na jakość. Oczywiście tam, gdzie możliwy jest kontakt kleju z artykułami spożywczymi, podstawą będą certyfikaty wystawiane przez PZH. Ostatnio pojawiły się informacje, że substancje chemiczne używane w klejach do przyklejania etykiet na opakowaniach produktów spożywczych mogą przenikać przez materiał opakowania do żywności. Regulacje Unii Europejskiej są bardzo restrykcyjne, jeśli chodzi o materiały i produkty, które mogą mieć kontakt z żywnością. W głównej mierze dotyczą one materiałów stosowanych do pakowania żywności, ale już nie do przyklejania etykiet. Można się jednak spodziewać, że tu również nastąpią zmiany i zostaną wprowadzone nowe regulacje.

Współpraca z dostawcą kleju to dziś w wielu przypadkach gwarancja sukcesu i oszczędności na linii produkcyjnej. Może się to jednak wiązać z przekazaniem na zewnątrz firmy informacji, próbek testowych (na przykład materiałów), danych technicznych związanych z produkcją zakładu. Mogą to być informacje atrakcyjne dla naszej konkurencji i to też należy brać pod uwagę. Warto się zabezpieczyć, wymagając zachowania przez dostawcę tajemnicy handlowej, a po wykonaniu testów domagać się zniszczenia materiałów i dotyczących ich danych.

UR

Autor: Bohdan Szafrański