Problemy związane z erozją, korozją, kawitacją, zużyciem i szkodliwym działaniem chemicznym dotykają wszystkich gałęzi przemysłu, zaczynając od zakładów produkcji żywności poprzez produkcję maszyn i urządzeń po zakłady przemysłu ciężkiego, m.in. stocznie, elektrownie, zakłady chemiczne.

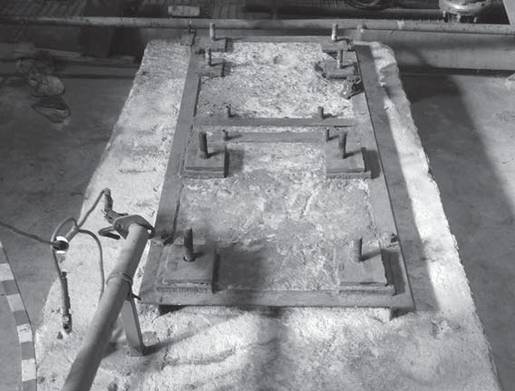

Przed:

Duża liczba dostawców oraz wielość dostępnych rozwiązań naraża przedsiębiorstwa na straty, zarówno w sensie czasowym, jak i finansowym, gdyż koszty eksperymentowania i szukania właściwego dostawcy przerastają ich możliwości i chęci. Zużyte wały, pęknięte i podziurawione obudowy, rury, pompy i zbiorniki, gabarytowe łożyska i obudowy tulei, poluzowane rowki klinowe, zerwane gwinty, podziurawione wały, ramiona hydrauliczne, wypaczone i zniekształcone kołnierze dopływu pary – to tylko część problemów, które są rozwiazywane za pomocą kompozytów polimerowych.

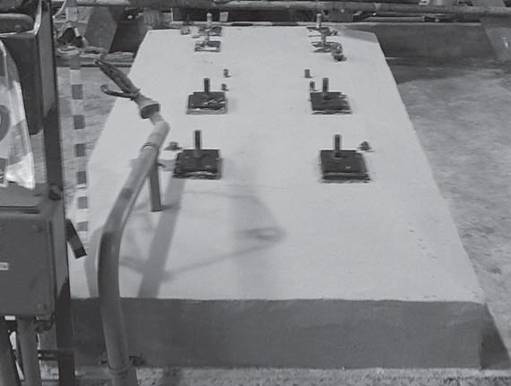

Po:

Powłoki polimerowe zostały stworzone po to, by chronić niemal każdą powierzchnię komponentów, urządzeń i części mechanicznych, podłóg, ścian, dachów itd., przed erozją, korozją, agresywnym środowiskiem chemicznym, działaniem środków dezynfekujących, uderzeniami mechanicznymi, czynnikami atmosferycznymi i wodą. Spośród rodziny kompozytów polimerowych można wyróżnić powłoki służące do szybkich niezawodnych napraw mechanicznych oraz przeznaczone do zabezpieczania powierzchni, odbudowywania i regeneracji głęboko uszkodzonych części.

Poniekąd znane, ale niestety niedoceniane kompozyty polimerowe niejako stoją w opozycji do tradycyjnych metod napraw i regeneracji, które często nie spełniają wymogów dopuszczenia do zastosowania; a co najważniejsze – w dłuższej perspektywie przegrywają z polimerami pod względem trwałości, wytrzymałości, elastyczności i odporności na ścieranie.

Szybkie naprawy mechaniczne – „gaśnica przemysłowa”

Powłoki polimerowe dzięki łatwemu aplikowaniu oraz szybkiemu utwardzaniu i doskonałej przyczepności bez problemu radzą sobie w ekstremalnych sytuacjach, gdy konieczna jest natychmiastowa ingerencja. Mają zastosowanie wszędzie tam, gdzie brak jest czasu na wymianę na nowe komponenty z racji bardzo kosztownych przestojów.

Do szybkich napraw są na ogół wykorzystywane dwuskładnikowe kompozyty dostępne w wygodnych opakowaniach wraz z zestawem niezbędnych narzędzi, które pozwalają na łatwe mieszanie i szybkie nakładanie. Po kilku minutach system polimerowy mający konsystencję pasty przekształca się w kompozyt o twardości podobnej do twardości metalu, gwarantując trwałość i niezawodność naprawianego elementu. Polimery te mogą być poddawane obróbce mechanicznej oraz obróbce chemicznej w celu nadania komponentom niezbędnego kształtu.

Kompozyty służące do szybkich napraw nie wymagają obróbki cieplnej, są bezpieczne m.in. do zastosowania w branży spożywczej, gdyż są w 100% bezrozpuszczalnikowe oraz posiadają odpowiednie dopuszczenia.

Naprawa części narażonych na głębokie uszkodzenie

Wzrost intensywności eksploatacji istniejących infrastruktur spowodował szybsze zużycie i narażanie na głębokie uszkodzenie kluczowych podzespołów. Wysoki koszt wymiany infrastruktury wymusza na zespołach technicznych szukanie rozwiązań w zakresie utrzymania w ruchu parku maszynowego jak najniższym kosztem w możliwie najdłuższym czasie. Pole do popisu mają tutaj wysoce wydajne kompozyty polimerowe, które trwale regenerują i zabezpieczają m.in. ściany sitowe, zbiorniki wymienników ciepła, pompy, zawory, obudowy, wieże chłodnicze, a więc urządzenia pracujące w różnych środowiskach przemysłowych.

Bardzo ważną sprawą we wszystkich zakładach przemysłowych jest dbałość o całe wyposażenie od momentu zakupu i uruchomienia. Dlatego po kompozyty polimerowe można sięgać nie tylko w przypadku zagrożenia lub awarii, ale również w celu zabezpieczenia, a więc przedłużenia żywotności nowych maszyn i komponentów. Efektem zastosowania kompozytów w nowych elementach będzie wydłużenie ich pracy, a co za tym idzie, zwiększenie wydajności oraz redukcja kosztów utrzymania.

Przygotowanie powierzchni i kompozytu

Odpowiednie przygotowanie powierzchni gwarantuje 90% sukcesu w aplikowaniu powłok polimerowych. Kompozyty powinny być nakładane na powierzchnię wolną od zanieczyszczeń, suchą i odtłuszczoną, o odpowiedniej szorstkości, gdyż właśnie szorstkość decyduje o przyczepności polimerów.

Drugą ważną kwestią jest odpowiednie przygotowanie kompozytów, a mianowicie dotrzymanie proporcji (stosunek wagowy lub objętościowy) oraz uzyskanie jednolitej konsystencji (masy) po wymieszaniu składników.

Do aplikowania kompozytów polimerowych w zależności od gęstości materiału możemy używać pędzla, wałka, szpachelki lub specjalnego aplikatora.

Na gotowość do pracy regenerowanego urządzenia największy wpływ ma temperatura otoczenia w trakcie aplikacji i utwardzania się powłok, która nie powinna spadać poniżej +10°C. Im wyższa temperatura otoczenia, tym krótszy jest czas wiązania.

Technologia kompozytów polimerowych nie znajdzie zastosowania tam, gdzie mają miejsce krótkotrwałe i mniej kosztowne naprawy. Natomiast będzie miała zastosowanie we wszystkich zakładach nastawionych na długofalowy rozwój, postrzegających przyszłościowo każdą inwestycję oraz pragnących zmniejszyć koszty eksploatacji istniejących infrastruktur, wydłużyć czas ich funkcjonowania i oddalić pojawiające się potrzeby inwestycyjne.

Zespół ds. Systemów Polimerowych ENECON, PPH „Ewa-Bis” Sp. z o.o.