Integrowanie systemów bezpieczeństwa ze standardowymi platformami sterowania maszyn upraszcza obsługę samych maszyn, zwiększa możliwości diagnostyczne i tworzy bezpieczniejsze środowisko pracy dla inżynierów oraz użytkowników końcowych.

Konwergencja poprzednio niezależnych, a często i rozbieżnych technologii nadal jest ważnym tematem w przemyśle ze względu na korzyści, jakie oferuje inżynierom, producentom wyposażenia oryginalnego (OEM) i użytkownikom końcowym. Integrowanie technologii bezpieczeństwa z innymi technologiami sterowania czy transmisji danych może nie wydawać się oczywiste, jednak temat ten zasługuje na uwagę. Podobnie jak w przypadku technologii informatycznej (IT) i technologii operacyjnej (OT), połączenie systemu bezpieczeństwa z innymi dla stworzenia jednego systemu daje większą elastyczność i skalowalność, ulepszoną akwizycję danych we wszystkich systemach oraz lepsze dostosowanie systemów i ich funkcji do potrzeb użytkownika. Co ważniejsze, tworzy bezpieczniejsze środowisko pracy dla operatorów i personelu fabryk poprzez implementację większej ilości technologii bezpieczeństwa w większej liczbie miejsc.

Programowalne urządzenia bezpieczeństwa w formie modułów wejść/wyjść (We/Wy), które są ponadto zintegrowane z architekturą głównego układu sterującego maszyny, umożliwiają dokonanie takiej konwergencji. Te moduły We/Wy mają wbudowaną logikę bezpieczeństwa i komunikują się ze sterownikiem maszyny na bazie komputera typu PC. Komunikacja ta jest realizowana za pomocą wspólnej płyty głównej lub kabla sieci Ethernet. EtherCAT, przemysłowa technologia sieci standardu Ethernet, tworzy nowe obszary dla konwergencji technologii w systemach bezpieczeństwa, takich jak wbudowana diagnostyka i obsługa wielu magistral obiektowych (fieldbus). To podejście oznacza zmianę w stosunku do poprzednich architektur, w których systemy, w tym również systemy bezpieczeństwa, funkcjonowały niezależnie, praktycznie w architekturze wyspowej. Konwergencja technologii umożliwia utrzymanie poziomów nienaruszalności bezpieczeństwa (safety integrity level – SIL) maszyn oraz jednocześnie oferuje możliwości dostosowania do potrzeb użytkownika.

Aby zrozumieć zasadę tej konwergencji i powody, dla których jest ona korzystna, ważne jest, aby rozważyć 3 poziomy technologii bezpieczeństwa oraz ich role na hali fabrycznej.

1️⃣ Podstawowe urządzenia bezpieczeństwa

Tradycyjne podstawowe podejście do bezpieczeństwa polega na odseparowaniu systemów bezpieczeństwa od systemów sterowania maszyn. Do grupy dedykowanych urządzeń bezpieczeństwa zalicza się przede wszystkim przekaźniki i wyłączniki, które w przypadku ich wyzwolenia lub naciśnięcia odłączają zasilanie maszyn lub modułów. Chociaż nie wymagają one programowania, to muszą być bezpośrednio połączone przewodami z każdym modułem oraz każdym innym urządzeniem bezpieczeństwa, aby mieć pewność, że cała maszyna lub linia produkcyjna zostanie wyłączona po zadziałaniu jednego z zabezpieczeń. Instalowanie i oprzewodowanie przekaźników bezpieczeństwa jest praco- i czasochłonne, szczególnie w przypadku dużych maszyn.

Przekaźniki oraz inne podstawowe urządzenia bezpieczeństwa nie są zwykle konfigurowalne, ponieważ nie mają możliwości połączenia z siecią. Nie mogą wysyłać informacji zwrotnych do programowalnych sterowników logicznych (PLC), ani dostarczać danych dotyczących ich działania lub danych diagnostycznych. Mogą tylko sygnalizować stan za pomocą kontrolek LED. Przez wiele lat tego typu urządzenia były jedyną opcją zabezpieczeń w przemyśle, spełniając minimalne wymagania dotyczące ochrony operatorów i sprzętu. Jednak obecnie, w dobie inteligentnych fabryk i Przemysłu 4.0, podstawowe wymagania bezpieczeństwa nie dotrzymują już kroku postępowi technologicznemu w przemyśle. Wykorzystywanie tylko takich podstawowych urządzeń jest nieefektywne, ponieważ wymaga większego nakładu prac przy uruchamianiu i oferuje tylko nieskomplikowane, podstawowe technicznie zabezpieczenia dla pracowników.

2️⃣ Samodzielne sterowniki bezpieczeństwa

Samodzielne sterowniki bezpieczeństwa mają wbudowaną pewną logikę programowalną oraz umożliwiają rozbudowę, ale przy implementacji wymagają dodatkowych prac inżynierskich. Mogą być podłączane do sieci i dostarczają informacje diagnostyczne pomocne przy rozwiązywaniu problemów, jednak nie umożliwiają konwergencji systemów bezpieczeństwa z innymi systemami.

Podobnie jak podstawowe zabezpieczenia, sterowniki bezpieczeństwa pozostają fizycznie odseparowane od sterowników maszyn. Chociaż obydwa typy sterowników zawierają logikę, to sterownik bezpieczeństwa i sterownik PLC obsługują tylko komunikację asynchroniczną, co oznacza, że kluczowe dane z systemu bezpieczeństwa nie są dostępne do analizy. Ponadto zabezpieczenie wykorzystuje inne oprogramowanie niż sterownik PLC sterujący maszyną, natomiast wymagane szkolenie i konserwacja dla wielu pakietów oprogramowania spowalniają uruchamianie sprzętu i rozwiązywanie problemów.

3️⃣ Zintegrowane bezpieczeństwo – programowalne układy We/Wy

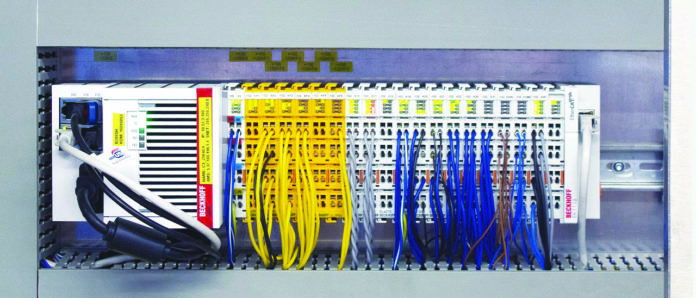

Większa konwergencja technologii ma miejsce dzięki zintegrowaniu systemów bezpieczeństwa z programowalnymi modułami We/Wy bezpieczeństwa. Moduły te wyróżniają się na zewnątrz żółtym kolorem obudowy. Wewnątrz mają obwody redundantne i mikrokontrolery, co maksymalizuje niezawodność i umożliwia spełnianie wymagań norm bezpieczeństwa PN-EN IEC 61508 „Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem” oraz PN-EN ISO 13849-1 „Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem”. Urządzenia te są instalowane na standardowej szynie montażowej, obok modułów i złączek niezwiązanych z bezpieczeństwem. Mogą się komunikować za pomocą systemów ethernetowych takich jak EtherCAT. Zintegrowane bezpieczeństwo może być rozszerzone poza moduły We/Wy w celu wykorzystania logiki bezpieczeństwa w modułach obiektowych, takich jak serwonapędy i serwomotory, z wbudowanymi funkcjami bezpiecznego wyłączenia momentu obrotowego STO (safe torque off ) i bezpiecznego stopu SS1 (safe stop 1). Metoda ta wykorzystuje to samo środowisko inżynierskie co układy sterowania maszyn i zapewnia elastyczność znaną z rozproszonych systemów bezpieczeństwa.

Programowalne moduły We/Wy mogą także obsługiwać zabezpieczenia pojedynczych kanałów sygnałowych. Dzięki zaimplementowanemu i niezbędnemu do tego oprogramowaniu (firmware) do obsługi protokołów bezpiecznej komunikacji moduły te pozwalają inżynierom, szczególnie pracującym w przemyśle procesowym, ustawiać parametry akceptowalnych warunków dla różnych aplikacji, takich jak monitoring temperatury i ciśnienia oraz pomiary poziomu i prędkości.

Opisywane moduły bezpieczeństwa mają żółty pasek na obudowach, co odróżnia 1-kanałową technologię analogową od standardowych, cyfrowych modułów bezpieczeństwa w segmencie We/Wy. Te wyspecjalizowane moduły 1-kanałowe umożliwiają ponadto wykorzystanie układów We/Wy do realizacji zadań związanych z bezpieczeństwem.

Zintegrowane zabezpieczenia są niezbędne we współczesnych aplikacjach przemysłowych, w których coraz częściej wykorzystuje się roboty, skomplikowany sprzęt sterujący ruchem oraz pojazdy autonomiczne. Nowoczesne fabryki wymagają zarówno prostych urządzeń bezpieczeństwa takich jak przyciski zatrzymania awaryjnego (e-stop), jak i bardziej skomplikowanych, takich jak m.in.: kurtyny świetlne, maty bezpieczeństwa i pulpity sterujące wymagające obsługi dwoma rękami na raz – (dla uniknięcia przypadkowego wciśnięcia, włączenia/wyłączenia).

Oprogramowanie dla automatyki na bazie komputerów typu PC, wyposażone w standardowe bloki funkcyjne bezpieczeństwa, pozwala inżynierom na pisanie programów, które są niezbędne do ochrony pracowników i sprzętu w tych środowiskach pracy. Podczas działania sterownik maszyny na bazie komputera typu PC oraz sterowniki bezpieczeństwa mogą się nawzajem monitorować.

W wyniku opisywanej konwergencji otrzymuje się lepsze funkcjonowanie systemów oraz większe możliwości diagnostyczne. Informacje diagnostyczne mogą być wyświetlane na interfejsie operatorskim (HMI), ponieważ system bezpieczeństwa jest podłączony do systemów sterowania i sterowników PLC. Podczas gdy w przypadku podstawowych systemów bezpieczeństwa wymagane jest więcej programowania, to uruchamianie zintegrowanych systemów jest uproszczone. Ponadto wyeliminowane są komplikacje spowodowane wieloma środowiskami programistycznymi, dodatkowymi sieciami i koniecznością połączenia każdego urządzania przewodami ze wszystkimi innymi. Inne urządzenia oparte na technologii EtherCAT realizują komunikację przy wykorzystaniu protokołu FSoE (FailSafe over EtherCAT), mającego certyfikat TÜV.

Bezpieczne przesyłanie danych dotyczących bezpieczeństwa

Protokół FSoE jest przeznaczony do transmisji danych dotyczących bezpieczeństwa przy wykorzystaniu istniejącej w fabryce sieci i za pomocą tzw. czarnego kanału (black channel). Ten bezpieczny kanał sieciowy inkrementuje cykliczny kod nadmiarowy (cyclic redundancy check – CRC) dla każdych dwóch bajtów danych dotyczących bezpieczeństwa, w celu zapewnienia, że są one wolne od błędów. Zasady funkcjonowania technologii EtherCAT umożliwiają transmisję danych dotyczących bezpieczeństwa oraz pozostałych danych bez ograniczeń prędkości przesyłu i czasu cyklu. Zaprojektowana do komunikacji z dużą prędkością EtherCAT sprawdza urządzenia bezpieczeństwa w czasie rzeczywistym i zatrzymuje operacje po zadziałaniu zabezpieczenia. Ponadto wbudowana diagnostyka pomaga inżynierom w lokalizowaniu problemów fizycznych, takich jak uszkodzenia w kablach, złączkach czy modułach We/Wy.

Protokół FSoE jest niezależny od magistrali obiektowej i obsługuje prędkości przesyłu danych ponad 100 Mbit/s w EtherCAT, ale może być także zintegrowany z wieloma innymi przemysłowymi sieciami ethernetowymi lub magistralami obiektowymi. Jeśli fabryki wykorzystują sieci standardów DeviceNet, Profibus, CANopen, EtherNet/IP i Profinet, to wdrożenie zintegrowanych systemów bezpieczeństwa wraz z FSoE wymaga dodania do systemów odpowiednich modułów We/Wy oraz bram sieciowych EtherCAT.

Protokół FSoE ma certyfikat TÜV oraz spełnia wymagania norm PN-EN IEC 61508 PN-EN ISO 13849-1. Te cechy bezpieczeństwa pozostają niezmienione, niezależnie od tego, czy komunikacja odbywa się poprzez istniejącą magistralę obiektową, przemysłową sieć Ethernet czy sieci bezprzewodowe. Ponadto FSoE oraz zintegrowane moduły We/Wy bezpieczeństwa oferują możliwości większego dostosowania do użytkownika.

Konwergencja technologii umożliwia dopasowanie ich do użytkownika

Kluczową korzyścią z integracji systemów bezpieczeństwa z innymi jest możliwość dopasowania zintegrowanego systemu do potrzeb użytkownika. Jeśli klient ma maszynę modułową, to jej producent OEM lub integrator systemów ma możliwość wyłączenia określonego modułu w oprogramowaniu, zamiast przechodzić przez tradycyjną ścieżkę przeprojektowania i przeprogramowania systemu bezpieczeństwa tej maszyny. Poprzednia metoda obejmowała zmianę układów We/Wy, ponowne zaprojektowanie i wykonanie komponentów lub stworzenie prymitywnych obejść przewodami w celu ominięcia niepotrzebnych części systemu bezpieczeństwa. Przy wykorzystaniu oprogramowania dla automatyki opartej na komputerach typu PC dodawanie lub usuwanie modułów albo grup umożliwia szybkie dokonywanie modyfikacji.

Jednak niektóre firmy powoli adaptują zintegrowaną technologię bezpieczeństwa, co jest spowodowane obawami o konsekwencje wynikające z połączenia systemów bezpieczeństwa i pozostałych na jednej platformie. Zintegrowane zabezpieczenia są jednak niezawodne i preferowane w stosunku do podstawowych urządzeń bezpieczeństwa oraz samodzielnych sterowników bezpieczeństwa. Jeśli sterownik PLC bezpieczeństwa i sterownik maszyny pracują w tym samym środowisku, to kontrolują się wzajemnie i mogą komunikować się ze sobą bardziej efektywnie.

Dzięki większej elastyczności i szybszej instalacji możliwe jest projektowanie maszyn i fabryk, które korzystają w większym stopniu z technologii bezpieczeństwa niż dotychczas. Wdrożenie zintegrowanych zabezpieczeń za pomocą programowalnych modułów We/Wy jest najbezpieczniejszym wyborem.

Sree Swarna Gutta jest specjalistą ds. aplikacji We/Wy w firmie Beckhoff Automation.