Na rynku funkcjonuje wiele firm, które zajmują się produkowaniem i dostarczaniem łożysk. Stąd też raczej nie ma problemu w razie konieczności nabycia typowego łożyska, bowiem do dyspozycji pozostają zarówno firmy krajowe, jak i zagraniczne. Jednak w zakładach przemysłowych bardzo często pracują maszyny i urządzenia, w których uwzględniono łożyska spełniające nietypowe wymagania.

Na rynku funkcjonuje wiele firm, które zajmują się produkowaniem i dostarczaniem łożysk. Stąd też raczej nie ma problemu w razie konieczności nabycia typowego łożyska, bowiem do dyspozycji pozostają zarówno firmy krajowe, jak i zagraniczne. Jednak w zakładach przemysłowych bardzo często pracują maszyny i urządzenia, w których uwzględniono łożyska spełniające nietypowe wymagania.

Dlatego też warto zadać sobie pytanie: czy równie łatwo można nabyć łożyska cechujące się specjalną konstrukcją lub materiałem? Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych postanowiła spróbować poszukać odpowiedzi na to pytanie.

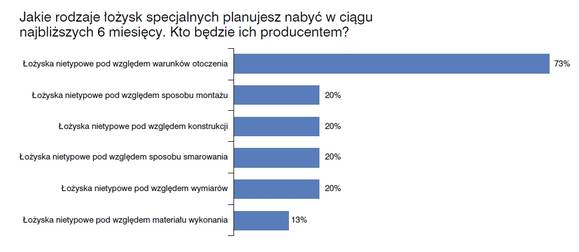

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w październiku 2010 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od producentów i dostawców łożysk. Raport nie stanowi pełnego obrazu rynku. Aby go uzyskać, należałoby uwzględnić wszystkich producentów i dostawców łożysk specjalnych w Polsce. Klasyfikacji, których można użyć podejmując kwestie związane z łożyskami specjalnymi, jest wiele. Na potrzeby raportu przyjęto, że łożyska specjalne to takie rodzaje łożysk, które są nietypowe pod względem warunków użytkowania, montażu, wymiarów, konstrukcji, materiału, a także smarowania oraz masy.

Nietypowe najczęściej stosowane

Nietypowe najczęściej stosowane

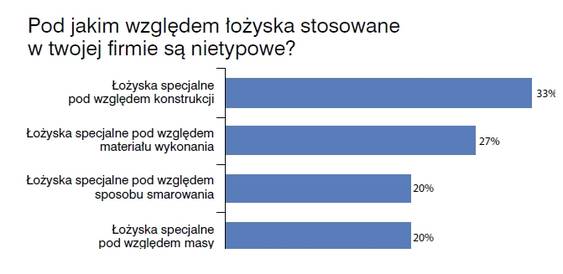

Bazując na wynikach ankiety, można stwierdzić, że wszyscy ankietowani korzystają z łożysk specjalnych. Ponad 60% badanych w swoich firmach stosuje łożyska specjalne pod względem warunków użytkowania. W nieco mniejszym stopniu używane są łożyska o nietypowym montażu. Następnie ankietowani czytelnicy podają, że stosują łożyska specjalne pod względem wymiarów. Ponad 33% badanych używa w urządzeniach i maszynach łożysk o nietypowej konstrukcji. W rankingu najczęściej stosowanych łożysk specjalnych kolejne miejsce zajmują modele wykonane ze specjalnego materiału (ok. 26% ankietowanych). Na następnej pozycji znajdują się jednocześnie łożyska nietypowe pod względem sposobu smarowania oraz łożyska o specjalnej masie.

Warto zastanowić się także, w jakich urządzeniach i maszynach znajdują zastosowanie łożyska specjalne. Bardzo często są one elementami infrastruktury technicznej w hutnictwie. Chodzi przede wszystkim o piece hutnicze, wały walcarek oraz prasy. W miejscach tych istotną rolę odgrywa odporność na wysoką temperaturę. W opinii ankietowanych łożyska specjalne uwzględnia się także w konstrukcjach, takich jak podzespoły przenośników i urządzenia pakujące. Niektóre z tych urządzeń pracują w systemach transportowania nawozów. Istotną rolę odgrywa zatem zapewnienie odporności na agresywną atmosferę. Łożyska specjalne są również elementami wtryskarek, sprężarek, wibratorów, separatorów, a także narzędzi ręcznych. Uwzględnia się je też w maszynach papierniczych i w urządzeniach napędowych. Konstrukcja sprężarek generatorów prądotwórczych, a także maszyn do badań zatarciowych również przewiduje łożyska specjalne.

Jak podaje firma SKK, łożyska wysokotemperaturowe znajdują najczęściej zastosowanie w wózkach piecowych i w rolkach transportowych pieców. Urządzenia dla przemysłu spożywczego i chemicznego oraz maszyny pakujące stanowią konstrukcje, w których bardzo często uwzględnia się łożyska ze stali nierdzewnej. W przypadku maszyn pracujących w trudnych warunkach oraz w miejscach o ograniczonej przestrzeni, zastosowanie znajdują łożyska z wypełnieniem Solid Oil. W szczególności chodzi o rolki suwnic oraz koła w kolejkach linowych. Łożyska hybrydowe zapewniają pracę obrabiarek i urządzeń pracujących w trudnych warunkach, z ograniczoną możliwością prawidłowego smarowania. Do silników elektrycznych i trakcyjnych przeznaczone są łożyska izolowane elektrycznie.

Po pierwsze: odporność na wysoką temperaturę

Po pierwsze: odporność na wysoką temperaturę

Analizując wyniki badań, można stwierdzić, że dużym uznaniem cieszą się łożyska odporne na wysoką temperaturę. Bardzo często są to łożyska całoceramiczne. Konstrukcja elementów tego typu nie uwzględnia koszyka. Zarówno bieżnie, jak i kulki wykonane są z materiału ceramicznego. Tym sposobem zyskuje się odporność na wysoką i niską temperaturę. Istotna jest możliwość pracy w szerokim zakresie temperatur, od -50 do 1350°C. Podkreśla się, że brak koszyka pozwala na zastosowanie łożyska w najtrudniejszych warunkach. Do zalet takiego rozwiązania należy zaliczyć odporność na korozję. Wynika to stąd, że tworzywa ceramiczne cechują się dużą odpornością chemiczną nawet w wysokich temperaturach. Łożyska wykonane z takiego tworzywa instaluje się na przykład w kwasie lub w jego oparach. Kluczową kwestię odgrywa także niemagnetyczność. Stąd też materiały ceramiczne mogą bez zakłóceń pracować w polu magnetycznym. Nie bez znaczenia pozostaje również trwałość, twardość i bardzo dobra odporność na ścieranie. Łożyska ceramiczne nie wymagają smarowania nawet w najtrudniejszych warunkach pracy. Na przykład w procesie produkcji łożysk ceramicznych tocznych i ślizgowych firmy Ceramit bazuje się na materiałach, takich jak dwutlenek cyrkonu, azotek krzemu oraz węglik krzemu. Cechują się one dobrymi właściwościami fizycznymi, co pozwala na stosowanie ich w najtrudniejszych warunkach. Łożyska ceramiczne są szeroko stosowane w szczególności w przemyśle chemicznym (pompy, transportery), spożywczym (urządzenia wymagające atestu na kontakt z żywnością), morskim (części narażone na kontakt z wodą morską), a także metalurgicznym (transport w piecach).

Wybrane modele łożysk firmy SKF przeznaczone są do pracy w wysokich i niskich temperaturach. Nie zawierają kanałów do wkładania tulejek. Modele te są w stanie przenosić średniej wielkości obciążenie osiowe, za wyjątkiem obciążeń promieniowych. Jako zalety tych produktów wymienia się duży wewnętrzny luz promieniowy oraz specjalne koszyki. Luz o odpowiedniej wielkości ma na celu zapobieganie zatarciu łożyska nawet przy jego gwałtownym ochłodzeniu. Zarówno wszystkie powierzchnie łożyska, jak i blaszki ochronne pokryte są fosforanem manganu. Tym sposobem zyskuje się zabezpieczenie antykorozyjne oraz lepsze właściwości robocze. Łożyska o konstrukcji 2Z/VA208 są wyposażone w koszyk segmentowy z grafitu i można je stosować w temperaturze od -150 do 350°C. Poszczególne segmenty oddzielają kulki oraz zapewniają odpowiednie smarowanie. W łożyskach tego rodzaju przewidziano dwie blaszki ochronne, które zapewniają prowadzenie osiowe segmentów koszyka i zapobiegają przedostawaniu się stałych zanieczyszczeń. Niewielkie ilości proszku grafitowego wydostające się z koszyka podczas obracania są odpowiedzialne za smarowanie łożyska.

Kto produkuje i dostarcza łożyska specjalne

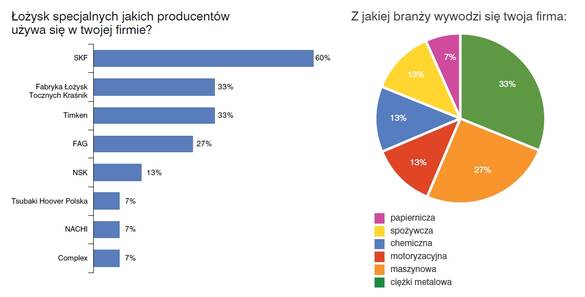

Ponad 60% ankietowanych podaje, że producentem łożysk specjalnych stosowanych w ich przedsiębiorstwach jest firma SKF. Drugie miejsce zajmują dwaj producenci: Fabryka Łożysk Tocznych Kraśnik oraz Timken. Na kolejnych miejscach znajdują się FAG, NSK oraz Tsubaki Hoover Polska, Nachi i Complex. W kategorii „inni producenci” ankietowani wymienili firmę Ceramit.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych podjęła próbę znalezienia odpowiedzi na pytanie: kto jest największym dostawcą łożysk specjalnych. Niestety liczba wypełnionych ankiet nie pozwoliła na sformułowanie jednoznacznych wniosków. Tym sposobem uzyskane informacje mają raczej charakter orientacyjny. Jako dostawców łożysk pracujących w specjalnych warunkach użytkowania wymieniano firmy SKF, Fabrykę Łożysk Tocznych Kraśnik, a także Ceramit i FAG. W opinii ankietowanych łożyska specjalne pod względem sposobu montażu dostarczają firmy Ceramit, Timken i SKF. Łożyska o nietypowych wymiarach, w świetle wyników ankiety, dostarcza SKF oraz Fabryka Łożysk Tocznych Kraśnik. Ta ostatnia firma oraz Ceramit są głównymi dostawcami łożysk specjalnych pod względem konstrukcji. Łożyska, które charakteryzują się nietypowym materiałem wykonania, dostarcza Ceramit, SKF i Fabryka Łożysk Tocznych Kraśnik. Jeżeli konieczne okazuje się stosowanie łożysk o nietypowym sposobie smarowania, czytelnicy Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zwracają się do firmy Ceramit i Fabryki Łożysk Tocznych Kraśnik. Łożyska, które są specjalne pod względem masy, dostarcza Timken i Ceramit.

Kto jest odbiorcą łożysk specjalnych

Kto jest odbiorcą łożysk specjalnych

Głównym odbiorcą łożysk specjalnych jest przemysł ciężki metalowy. Został on bowiem wymieniony przez ponad 33% ankietowanych. W następnej kolejności czytelnicy wskazywali na przemysł maszynowy (ponad 26% ankietowanych), a potem motoryzacyjny (ok. 13% ankietowanych). Łożyska specjalne znajdują również zastosowanie w przemyśle chemicznym, spożywczym i papierniczym. Według czytelników łożyska specjalne używane są także w przemyśle ceramicznym i zakładach zajmujących się prefabrykacją betonów.

Redakcja zapytała także dostawców łożysk o to, w jakich branżach przemysłu odnotowano największe spadki i wzrosty sprzedaży łożysk specjalnych. Niestety, uzyskano zbyt małą liczbę wypełnionych ankiet, stanowiących dane wyjściowe do miarodajnych statystyk. Jak podaje firma SKK, w ciągu ostatnich 12 miesięcy największy wzrost sprzedaży łożysk specjalnych odnotowano w przemyśle maszynowym, spożywczym, motoryzacyjnym oraz petrochemicznym.

Nieco inaczej wyglądają tendencje w zakresie sprzedaży firmy Probearings. Przedsiębiorstwo to zarejestrowało bowiem w ciągu 12 ostatnich miesięcy wzrost sprzedaży łożysk specjalnych w branży ciężkiej metalowej, a także w przemyśle maszynowym, chemicznym i wydobywczym. Spadek sprzedaży firma ta odnotowała natomiast w przemyśle drzewnym i petrochemicznym. Należy podkreślić, że firma Probearings jest dostawcą łożysk między innymi produkowanych przez SKF.

„Brakuje serwisu łożysk – wszystko musimy robić sami”

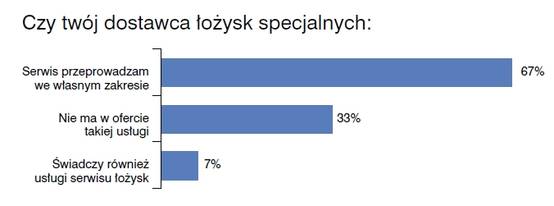

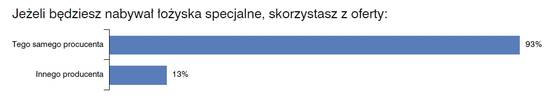

Ankietowani są zgodni co do tego, że stosowane łożyska spełniają oczekiwania pod względem wymagań specjalnych. W efekcie czego ponad 93% czytelników, nabywając łożyska specjalne, skorzysta z oferty tego samego producenta. Z przeprowadzonego badania wynika także, że dostawcy są dobrze zaopatrzeni w łożyska specjalne. Ponad 93% ankietowanych podaje bowiem, że wybrane łożysko specjalne było w ofercie dostawcy. Podczas ankiety zapytano: czy dostawca łożysk specjalnych świadczy również usługi w zakresie serwisu łożysk. Ponad 66% ankietowanych podaje, że przeprowadza tego typu prace własnymi siłami. Prawie 34% czytelników twierdzi, że ich dostawca nie ma w swojej ofercie usług związanych z serwisowaniem łożysk. Około 1% ankietowanych podaje, że co prawda ich dostawca świadczy usługi w zakresie serwisowania łożysk, to jednak korzysta z oferty innej firmy.

Pytając ankietowanych o to, co mogą powiedzieć o swoim dostawcy łożysk specjalnych oraz czego brakuje w ich ofercie, uzyskano różne odpowiedzi. Pisano, że dostarczane wyroby są bardzo dobrej jakości oraz że współpraca układa się pozytywnie. Zwracano jednak uwagę nie tylko na wspomniany już brak serwisu, ale również na długi czas oczekiwania na zamówiony towar. „Brakuje serwisu łożysk – wszystko musimy robić sami” – pisze jeden z czytelników.

Czym się kierować przy wyborze

Producenci zwracają uwagę, że w wielu przypadkach kryterium, które w dużej mierze decyduje o wyborze łożyska, jest cena. W efekcie czego zdarza się, że nabyte łożyska nie spełniają określonych kryteriów pod względem jakości. To z kolei może spowodować przestoje i konieczność ponownej wymiany łożyska.

W większości przypadków łożyska specjalne konstruowane są pod kątem określonych wymagań klienta. Uwzględnia się obciążenie, prędkość obrotową, temperaturę oraz czynniki zewnętrzne, które działają na poszczególne elementy łożyska. Zwraca się uwagę, aby przy wyborze kierować się renomą oraz doświadczeniem producenta. Ważne są referencje dotyczące pomyślnego zastosowania łożysk danego typu w podobnej aplikacji. Kluczową rolę odgrywa specyfikacja produktu, a także jego dostępność.

Na rynku działają firmy, które są w stanie opracować łożysko dostosowane ściśle do określonych wymagań użytkownika. Bardzo często łożysko projektuje się niezależnie od tego, czy niezbędne jest osobne dostosowanie standardowego łożyska, czy też zaprojektowanie całkowicie nowego wyrobu. Należy podkreślić, że w takim przypadku możliwa jest produkcja nawet niewielkiej partii specjalnych łożysk. Poszczególne etapy przygotowania takiego wyrobu obejmują fazę sprawdzenia wykonalności, indywidualne rysunki projektowe oraz przebiegi testujące.

Kierunki rozwoju łożysk

Podstawowym kierunkiem rozwoju łożysk jest zmniejszenie siły tarcia oraz zapewnienie określonej liczby godzin pracy. Łożyskom specjalnym stawia się poprzeczkę zdecydowanie wyżej, bowiem oprócz tego muszą one spełniać dodatkowe wymagania konstrukcyjne i materiałowe. W nowoczesnych łożyskach zastosowanie znajdą specjalne materiały na koszyki takie jak chociażby tworzywo PEEK. Coraz częściej używane będą łożyska hybrydowe. Do innowacyjnych rozwiązań uwzględnianych w procesie produkcji zaliczyć należy specjalną obróbkę cieplną pierścieni. Koszyki w niektórych łożyskach specjalnych wykonane są z grafitu. Dodatkowo zastosowanie znajduje powłoka, która nakładana jest metodą fosforanowania. Ma ona za zadanie zapewnienie ochrony powierzchni łożyska zarówno przed korozją, jak i utlenianiem.

Co ciekawego

Na przykład zespół łożyskowy SKF z czujnikiem zawiera aktywny czujnik, zaprojektowany pod kątem możliwie małych wymiarów i wysokiej niezawodności. Jest on zbliżony konstrukcyjnie do kodera przyrostowego. Urządzenie zapewnia wysoką dokładność pomiaru do zerowej prędkości. Zespół składa się z pierścienia impulsowego, korpusu z czujnikami oraz kabla podłączeniowego. Do pierścienia wewnętrznego łożyska przymocowany jest kompozytowy, namagnesowany pierścień impulsowy. W zależności od wielkości łożyska jest on podzielony na określoną liczbę biegunów magnetycznych. Liczba impulsów na obrót wynosi od 32 do 80. Korpus czujnika jest przymocowany do pierścienia zewnętrznego łożyska. W korpusie uwzględniono także dwa ogniwa, dzięki czemu możliwe jest ustalenie kierunku obrotów. Oba czujniki są wzajemnie przesunięte. Mały obwód scalony każdego czujnika zawiera generator Halla oraz układy elektroniczne do wzmocnienia i przetwarzania sygnału. Sygnał analogowy o kształcie sinusoidalnym wytwarzany przez ogniwo Halla jest wzmacniany i przekształcany na sygnał prostokątny przez przerzutnik Schmitta.

Specjalne łożyska kulkowe poprzeczne firmy NSK cechują się zwiększoną odpornością na utlenianie, a także na wysokie temperatury, korozję i wodę. Łożyska te mogą pracować w miejscach o wysokiej temperaturze, dzięki zastosowanym materiałom uszczelniającym. Zwraca się także uwagę na niski poziom hałasu oraz na mocniejszy pierścień zewnętrzny, cechujący się specjalnym profilem lub kołnierzem do montażu. W konstrukcji uwzględniono wysokotemperaturowy smar, co zapewnia długotrwałe smarowanie w wysokich temperaturach. Zwraca się uwagę na niski cierny moment obrotowy w efekcie zastosowania uszczelnienia labiryntowego. Zalety tego produktu to również minimalny wyciek smaru oraz niewielka korozja w środowisku wilgotnym. Inne wersje łożyska obejmują dodatkowo pierścień zewnętrzny i wewnętrzny o innej średnicy, szerokości, gwincie itp. Inny może być również obrys − baryłkowaty lub ostrołukowy. Można uwzględnić także specjalne uszczelnienie.

Na rynku dostępne są kulkowe łożyska, w których uwzględniono plastikowe wałeczki (np. łożyska Xiros). Są one bezsmarowe oraz niemagnetyczne, nadają się do mycia i nie ulegają korozji. Łożyska te wytrzymują temperaturę do 150°C.

Łożyska ASB (Active Sensor Bering) z oferty firmy NTN- SNR Roulements przewidują system kontroli prędkości obrotowej i kierunku obrotów obciążeń. Łożyska te stosuje się w systemach kontroli hamowania i kontroli trakcji. W łożyskach Lubsolid przewidziano specjalny środek smarny w postaci oleju uwięzionego w gąbce. Do nowatorskich rozwiązań firmy NTN-SNR Roulements zaliczyć można także łożyska do zastosowań lotniczych i kosmicznych. Cechują się one bardzo dużą precyzją, dzięki czemu używa się ich w silnikach turbinowych, przekładniach dynamicznych śmigłowców, a także w pompach wodoru do rakiet kosmicznych.

Łożyska wibracyjne

Łożyska wibracyjne RHP cechują się podwyższoną obciążalnością. Stąd też znajdują one zastosowanie w maszynach wibracyjnych, takich jak kruszarki czy prasy. W modelach tych przewidziano specjalną konstrukcję zapewniającą obniżone tarcie i mniejsze zużycie.

Ważna pozostaje także niższa temperatura pracy oraz zmniejszone koszty obsługi poprzez przedłużoną żywotność. Producent jako zalety tego produktu wymienia zredukowanie częstotliwości smarowania. W łożyskach tych uwzględniono precyzyjny i jednolity, obrabiany maszynowo kosz mosiężny, zwiększający przestrzeń wewnątrz łożyska. Tym sposobem zyskuje się dodatkową objętość smaru, bardziej skuteczne tłumienie wibracji, a także lepsze prowadzenie rolek. Kluczową rolę odgrywa też lepsze prowadzenie rolek. Specjalna konstrukcja tego łożyska pozwala na uzyskanie wyższej dopuszczalnej temperatury roboczej. Uzyskane jest to dzięki stabilizowanym cieplnie pierścieniom ze zredukowanymi tolerancjami średnicy otworu, średnicy zewnętrznej i obrzeży zewnętrznych. Efektem jest zapewnienie ciągłości pracy do 200°C, lepsze prowadzenie baryłek oraz szersze czoło oporowe pierścienia wewnętrznego. Aby uzyskać zwiększoną nośność, projektanci łożysk wibracyjnych przewidzieli udoskonaloną konstrukcję wewnętrzną i wydłużone rolki.

Firma Timken w ofercie ma łożyska specjalne przeznaczone do elektrowni wiatrowych. Produkty te cechują się prostą budową i niezawodnością. Kompletny zespół łożyskowy łączy dwurzędowe łożysko stożkowe lub dwa jednorzędowe łożyska stożkowe z uszczelnieniami, zapewniając należyte smarowanie. Jako zalety takiego rozwiązania podkreśla się zwartą konstrukcję.

W łożyskach kulkowych TB firmy Iskra ZMIŁS uwzględniono koszyk tekstolitowy. Jest on prowadzony na pierścieniu wewnętrznym. Rozwiązanie to znajduje zastosowanie w procesach związanych z łożyskowaniem wrzecion maszyn o podwyższonych obrotach. Dostarczone do klienta łożyska nie są nasmarowane. Zabezpieczone są natomiast olejem konserwacyjnym.

W łożyskach hybrydowych firmy SKF uwzględniono konstrukcję obejmującą pierścienie wykonane ze stali łożyskowej, elementy toczne wykonane z azotku krzemu klasy łożyskowej. Rozwiązanie takie zapewnia bardzo dobre właściwości izolacyjne. Oprócz tego do zalet takiego rozwiązania zaliczyć można także pracę przy wyższych prędkościach roboczych. Nie bez znaczenia pozostaje zwiększona trwałość w porównaniu z łożyskami bazujących na tradycyjnych materiałach. W warunkach niewystarczającego smarowania środek smarny nie przedostaje się między azotek krzemu i stal. Tym sposobem łożyska te mogą dłużej pracować w trudnych warunkach lub wtedy, gdy występuje środek smarujący o niskiej lepkości roboczej.

W robotach przemysłowych oraz w maszynach włókiennych, prasach drukarskich uwzględnia się łożyska o cienkościennych pierścieniach oraz bardzo małym przekroju poprzecznym. Inne cechy tego typu rozwiązań to również niewielka masa, a także niski poziom tarcia. Konstrukcja ta zapewnia wysoką sztywność.

Wyniki badania jednoznacznie stwierdzają, że w zakładach przemysłowych znajdują zastosowanie łożyska specjalne. Bardzo często uwzględnia się je w konstrukcji maszyn i urządzeń hutniczych, a także walcarek i pras. Konieczną rolę odgrywa zatem zarówno konstrukcja, jak i materiał łożyska, pozwalający na pracę w wysokich temperaturach.

Czytelnicy Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych podkreślają, że łożyska dostępne na rynku spełniają swoje wymagania. Stąd też ten sam producent uwzględniany jest najczęściej przy zakupie kolejnych łożysk. Ankietowani skarżą się jednak na niejednokrotnie długi czas oczekiwania na zamówienie łożyska oraz na brak usług związanych z serwisowaniem łożysk.

Smarowanie nie tylko łożysk…

Marek Dębinski, kierownik Działu Serwisu Olejowego LOTOS Oil

We współczesnych zakładach strategia efektywnego smarowania ma zasadniczy wpływ na sukces przedsiębiorstwa.

W przywracaniu kondycji organizmu terapia jest skuteczna, jeśli jest współdziałanie pomiędzy leczącym i leczonym. Program gospodarki smarowniczej jest jednym z narzędzi w przywracaniu zdrowia technicznego, lecz nie jedynym i najważniejszym. Głównym elementem tej terapii musi być wola pacjenta, od szczebla komórki do mózgu, w przywracaniu zdrowia technicznego. W wielu wypadkach w budżecie są przeznaczone koszty na program, tj. oprogramowanie, pewien zakres analiz, a zapomniano o budżecie wykonawczym na czynności profilaktyczne i prewencyjne. Z wykonanego audytu, a następnie monitoringu oleju wynikają stany układu i są oczywiste czynności do wykonania na ogół proste, ograniczające się do dokładnego oczyszczenia systemu smarowania, wymiany uszczelnień etc. Oficer liniowy nie może jednak nic wykonać ze względu na budżet skrojony in minus albo nieliczone dokładnie koszty, a szczególnie te postoju awaryjnego i utraconej produkcji, sprzedaży itp.

Trudno w ramach serwisu dotrzeć i przekonać centrum finansowe, a szczególnie to, które żyje krótką perspektywą produkcji.

W ramach Serwisu Olejowego każdy oferuje monitoring oleju i najczęściej, kiedy sprawdzimy, co i kiedy jest mierzone, widzimy dokonywane pomiary kilku podstawowych, niewiele mówiących wartości: lepkość, zawartość wody, temperatura zapłonu, to takie „ABC, jak się nazywasz” z pominięciem sprawdzenia cech charakteru, predyspozycji, kondycji, czyli bez testu sprawnościowego. Zakres monitoringu oleju powinien odzwierciedlać najważniejsze problemy smarowania, a więc stan powierzchni, zanieczyszczeń − pomiar tych elementów w oleju to sprawdzian pracy. Analiza oleju dostarcza też wiedzę o historii, logistyce, manipulacji oleju nim dotarł do maszyny, a także jak układ jest chroniony w pracy.

Jako pracownikowi serwisu jest mi niezmiernie miło dzielić się bardzo długim doświadczeniem z innymi, którzy mają problem, i widzieć, że wspólne prace przynoszą korzyści − to jakby uczestniczenie w konstruowaniu poprawnej technicznej rzeczywistości.

Dla nas każdy przyjęty program w tym zakresie jest dobry, jeśli będzie wprowadzany z wolą pozytywną. Fakt ten daje znać, że zauważyliśmy problem, a dla współczesnego świata jego zauważenie to szansa pozytywnej realizacji prewencji w technice. We wszystkich problemach, gdzie takie nastawienie towarzyszyło współpracy, efekty były znaczne, przez olej, który dla wartości maszyny był niewiele wart – zaoszczędzono wiele.

Autor: Damian Żabicki