Braki specjalistów na rynku pracy oraz zmieniające się strategie utrzymania ruchu w przemyśle powodują, że funkcja utrzymania ruchu ewoluuje.

Problem z brakiem wykwalifikowanych pracowników znajduje się w centrum uwagi respondentów, którzy wzięli udział w corocznej ankiecie portalu Plant Engineering w 2022 roku. Badanie to było znów sponsorowane przez firmę Advanced Technology Services (ATS), która już od trzech dekad jest jednym z czołowych dostawców technologii oraz usług dla utrzymania ruchu w przemyśle.

Potrzeba zapewnienia, aby podstawowy sprzęt w zakładzie produkcyjnym pracował na najwyższym poziomie wydajności oraz niezawodności, zmienia obecnie tradycyjny świat utrzymania ruchu, oparty głównie na pracy ludzi, mówi Micah Statler, dyrektor ds. operacyjnych w firmie ATS. Zmiana ta jest podyktowana technologią. Gwałtowny postęp technologiczny i ciągle pojawiające się innowacje oznaczają, że dziś na rynku dostępne są takie rozwiązania, jakich nie było zaledwie pięć lat temu.

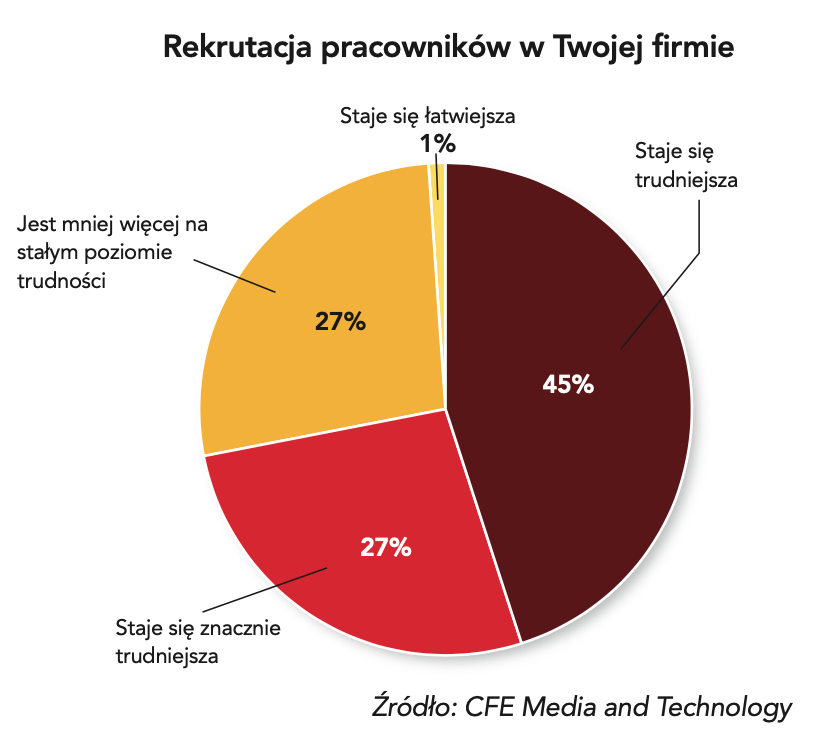

Są to dobre wiadomości dla respondentów ankiety, którzy podawali brak specjalistów na rynku pracy jako główny problem w ulepszaniu utrzymania ruchu w zakładach. Brak ten pogłębił się jeszcze – od 37% w zeszłym roku do 49% obecnie. Rekrutacja pracowników staje się coraz trudniejsza, twierdzi 72% uczestników ankiety.

Brak inżynierów, techników oraz innych specjalistów potrzebnych do utrzymania w ruchu coraz bardziej zaawansowanych technologicznie maszyn przemysłowych jest jednak częścią szerszej perspektywy.

Obecna sytuacja w branży utrzymania ruchu w USA

Według Międzynarodowego Funduszu Walutowego szacuje się, że od 20 do 30% populacji USA nie ma podstawowej wiedzy z matematyki oraz innych nauk.

Jednak z drugiej strony według amerykańskiego serwisu informacyjnego Axios wykorzystujący ultranowoczesne technologie przemysł półprzewodnikowy ma swoje własne problemy. Szczególnie w USA, gdzie w sytuacji zwiększonego popytu na układy scalone firmy z branży półprzewodników borykają się obecnie z problemem rekrutowania inżynierów oraz innych pracowników wykwalifikowanych. Liczba wolnych miejsc pracy na takich stanowiskach w amerykańskich firmach z branży półprzewodników skoczyła w latach 2020-2021 o 78%, znacznie bardziej niż w innych sektorach przemysłu.

Amerykańska agencja statystyczna rynku pracy BLS (Bureau of Labor Statistics) przewiduje, że w latach 2020–2030 ogólny poziom zatrudnienia mechaników – specjalistów od maszyn przemysłowych, pracowników utrzymania ruchu oraz techników serwisu wzrośnie o 19%, czyli znacznie szybciej niż średnio wszystkich innych zawodów.

Agencja BLS przewiduje też, że w ciągu tego dziesięciolecia przeciętnie każdego roku będzie około 56 300 wolnych miejsc pracy dla wspomnianych mechaników, serwisantów oraz innych pracowników utrzymania ruchu. Ponadto prognozuje, że wiele z tych wakatów będzie wynikiem potrzeby zastąpienia pracowników, którzy odejdą do innych zawodów lub w ogóle z pracy, na przykład na emeryturę.

W dłuższej perspektywie czasu wzrost gospodarczy zależy głównie od umiejętności ludzi. Międzynarodowy Fundusz Walutowy twierdzi, że jest to udowodnione za pomocą porównania wzrostu gospodarczego w czasie dla różnych krajów.

Strategie utrzymania ruchu

Dziś większość fabryk posiada skomputeryzowany system zarządzania utrzymaniem ruchu lub system zarządzania zasobami przedsiębiorstwa. Jednak wiele z tych systemów nie jest wykorzystywanych w pełni, ponieważ są one przestarzałe, już niewspierane przez producentów lub też nie odzwierciedlają już odpowiednio zmian w procesach roboczych.

Innym obszarem postępu jest analityka danych. Jest ona oparta o dane pochodzące z systemów CMMS lub sprzętu produkcyjnego. Urządzenia oraz inteligentne aplikacje oprogramowania są wykorzystywane do otrzymywania praktycznych informacji, które zwiększają efektywność działania przedsiębiorstw. Zalety tej analityki danych zostały już udowodnione.

Po stronie sprzętu niezwykła jest możliwość otrzymywania informacji w czasie rzeczywistym na temat rzeczywistej wydajności oraz stanu technicznego maszyn. Dzięki temu można określić, kiedy i w jaki sposób powinny być wykonane na nich prace konserwacyjne. Obecnie w większości firm przemysłowych wykonuje się konserwację sprzętu na podstawie harmonogramów czasowych, dostosowując ją tylko do zmian wielkości czy harmonogramów produkcji.

Przejście z prewencyjnego utrzymania ruchu na predykcyjne i oparte o stan techniczny sprzętu może stanowić wyzwanie, mówi Micah Stattler. Zainstalowane czujników na maszynach i urządzeniach w fabryce umożliwia firmom produkcyjnym optymalizację działań związanych z utrzymaniem ruchu, tak aby realizować prawdziwą strategię konserwacji opartej o stan techniczny sprzętu.

Firma ATS instaluje czujniki w fabrykach swoich klientów. Czujniki te przesyłają dane na temat stanu technicznego maszyn w tych fabrykach do naszego Centrum Technologicznego „Reliability 360”. W tym centrum realizujemy analitykę danych klientów oraz udzielamy im wsparcia technicznego i praktycznych informacji, których potrzebują do wyeliminowania nieplanowanych przestojów, zwiększenia wydajności produkcji, poprawienia efektywności działania i redukcji kosztów. Chodzi tu o dostarczanie wyników i jest to podstawą kultury firmy ATS, dodaje Micah Statler.

Nadszedł czas wielkich zmian

W odróżnieniu od wielu innych pracowników w okresie obowiązywania obostrzeń związanych z pandemią COVID-19, narzuconych przez władze państwowe i lokalne, personel działów produkcji w zakładach przemysłowych nie mógł wykonywać swoich obowiązków zdalnie, będąc relatywnie bezpieczny w domach. Ich praca na miejscu była niezbędna dla funkcjonowania firm. Podczas najgorszego okresu pandemii producenci mieli natomiast do spełnienia potrójną misję:

- chronić pracowników;

- zarządzać ryzykiem tak, aby zapewniać ciągłość biznesu;

- sterować produkcją na odległość.

Pandemia stanowiła wstrząs dla produkcji przemysłowej oraz systemów łańcuchów dostaw zarówno w USA, jak i na całym świecie. Spowolnienia gospodarki i braki produktów nadal mają miejsce i dzisiaj. Inflacja stała się faktem. Porządek świata ustanowiony po II Wojnie Światowej w Europie jest już przeszłością.

Nadchodzi kolejna zmiana. Zmiany demograficzne wśród pracowników oraz wynikające z nich braki fachowców w przemyśle produkcyjnym miały miejsce już przed pandemią. Wprowadzenie nowych technologii do środowisk produkcyjnych co prawda jest niewątpliwie mile widziane, jednak nasila problem, ponieważ powstało zapotrzebowanie na specjalistów wysokiej klasy.

Wyniki przeprowadzonej ankiety odzwierciedlają te zmiany. Co prawda większość pracowników zakładów produkcyjnych nadal radzi sobie z sytuacjami, gdy coś się zepsuje, lub nadal wykonuje konserwację opartą o harmonogramy, jednak wydaje się, że wykorzystywanie konserwacji prognozowanej w stosunku do najważniejszego sprzętu w zakładach rośnie. Połączenie tych strategii utrzymania ruchu stosownie do danej sytuacji, zwane utrzymaniem ruchu ukierunkowanym na niezawodność, także zyskuje popularność.

Wnioski z ankiety

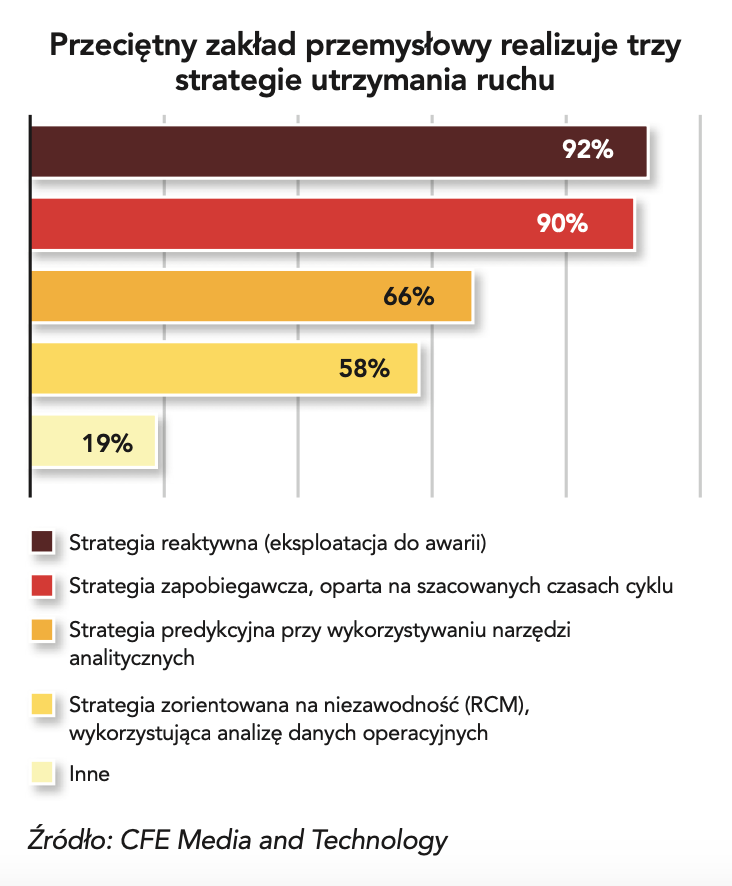

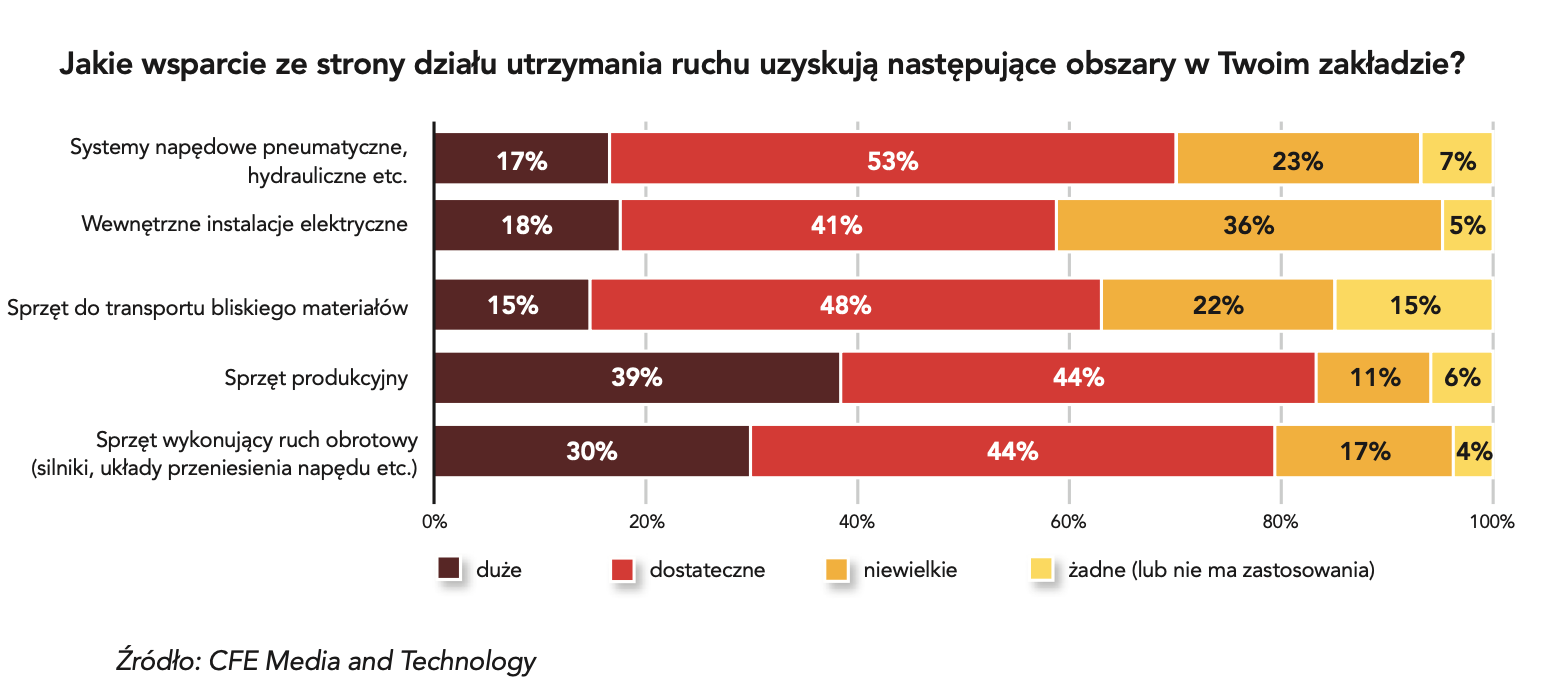

- Osiem na dziesięć zakładów przemysłowych realizuje obecnie co najmniej trzy programy albo strategie utrzymania ruchu. Według respondentów najważniejsze z tych strategii to: reaktywna (eksploatacja aż do wystąpienia awarii) oraz zapobiegawcza.

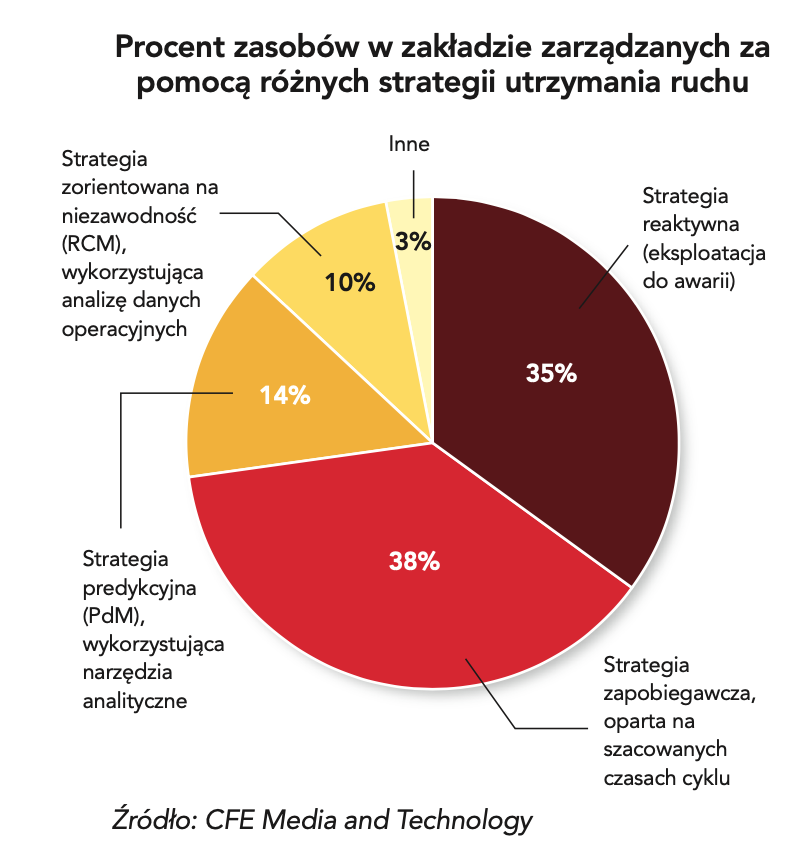

- Przeciętny zakład przemysłowy zarządza 35% swoich zasobów za pomocą programu konserwacji reaktywnej, 38% za pomocą konserwacji zapobiegawczej, 14% za pomocą konserwacji prognozowanej, a 10% za pomocą konserwacji zorientowanej na niezawodność.

- 89% zakładów wykorzystuje jedną lub więcej aplikacji komputerowych do wsparcia utrzymania ruchu. Najważniejsze dwie z tych aplikacji to skomputeryzowany system zarządzania utrzymaniem ruchu (CMMS) oraz systemy własne, opracowane przez zakładowe działy IT

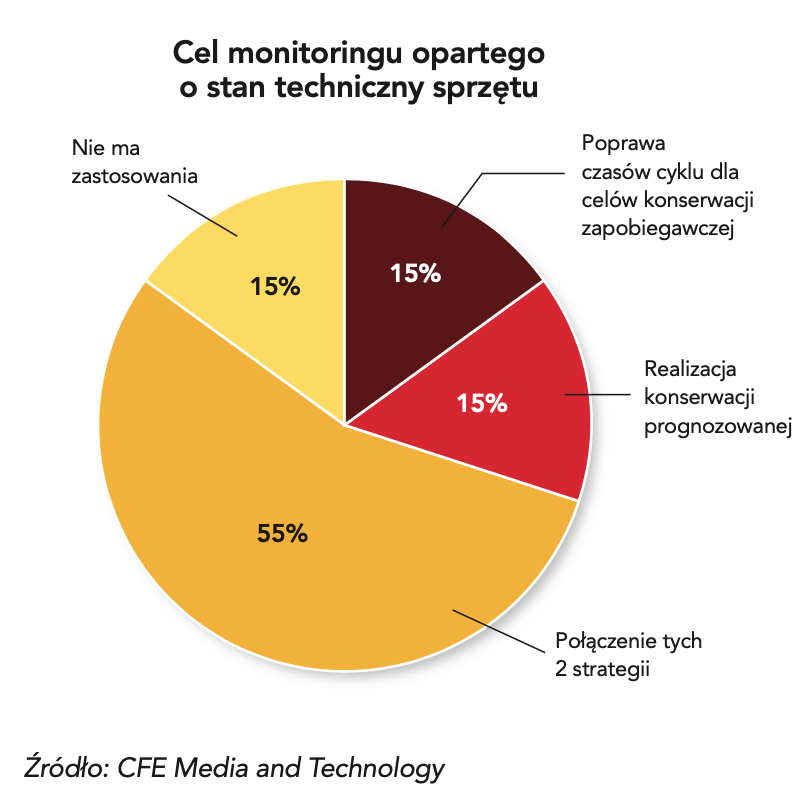

- 85% zakładów stosuje już lub planuje wdrożyć konserwację opartą na stanie technicznym (CBM), 55% chce poprawić czasy cyklu dla konserwacji zapobiegawczej oraz realizuje konserwację prognozowaną wraz z CBM.

- 39% zakładów przeznacza ponad 10% swojego rocznego budżetu operacyjnego na zadania związane z konserwacją i serwisem oraz sprzęt. Przeciętnie zakłady przeznaczają na te cele 10,6% budżetu.

- Prawie połowa respondentów podała, że personel utrzymania ruchu w ich zakładach pracuje ponad 80 godzin tygodniowo, wykonując zadania związane z konserwacją sprzętu. Przeciętny wynik wyniósł tu 138 godzin tygodniowo

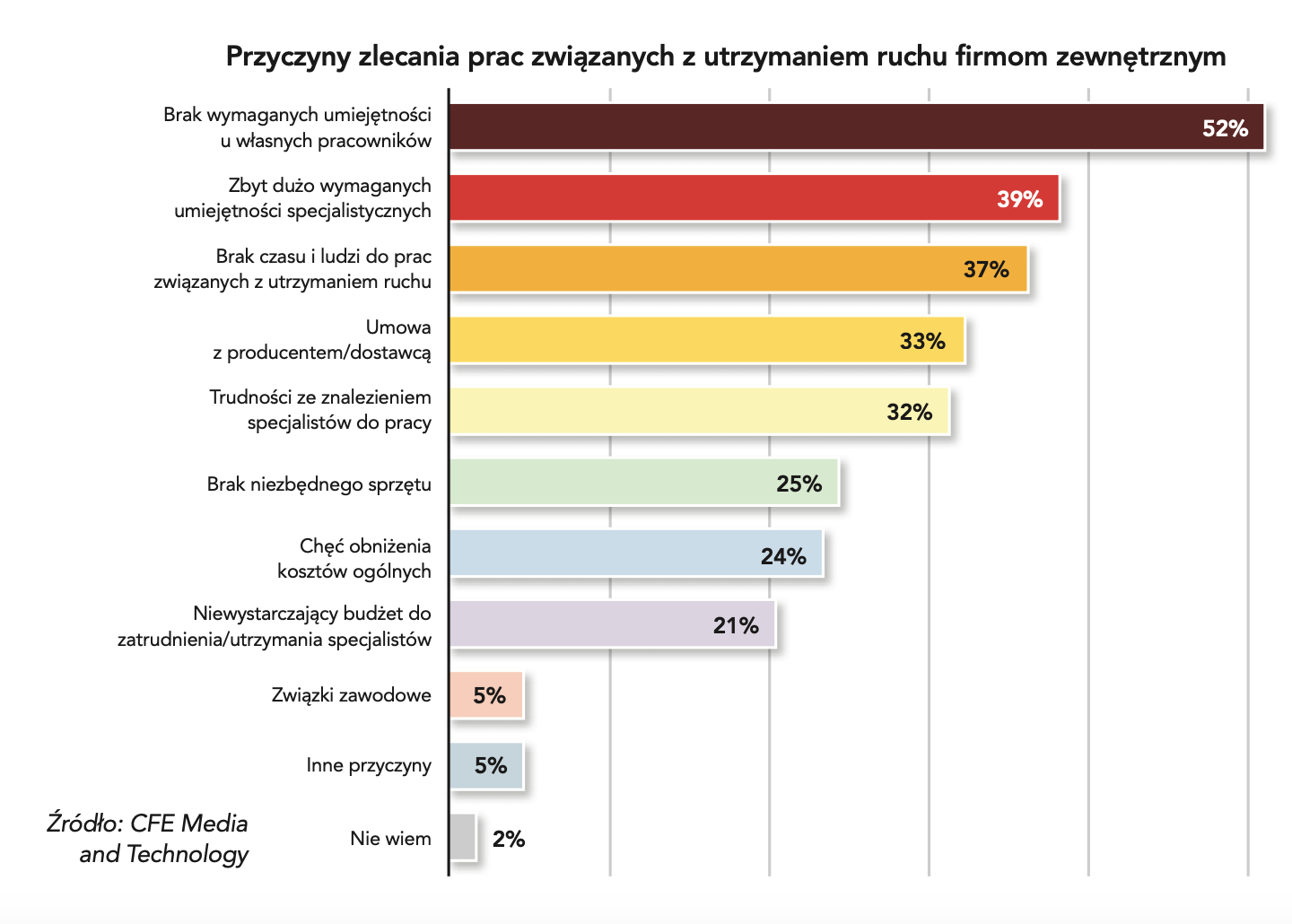

- 86% zakładów zleca wykonywanie części prac związanych z utrzymaniem ruchu firmom zewnętrznym. Dwadzieścia dziewięć procent zakładów od roku 2021 zwiększyła, część nawet znacznie, ilość usług zlecanych firmom zewnętrznym

- Najważniejszy powód zlecania przez zakłady przemysłowe prac związanych z utrzymaniem ruchu firmom zewnętrznym zmienił się z „umowy z producentem/dostawcą” w 2021 roku na „brak wymaganych specjalistów wśród obecnego personelu”. Ten brak specjalistów zwiększył się z 40% do 52%, wyprzedzając drugi w kolejności powód „potrzeba jest zbyt wielu specjalistów” o 13 punktów procentowych.

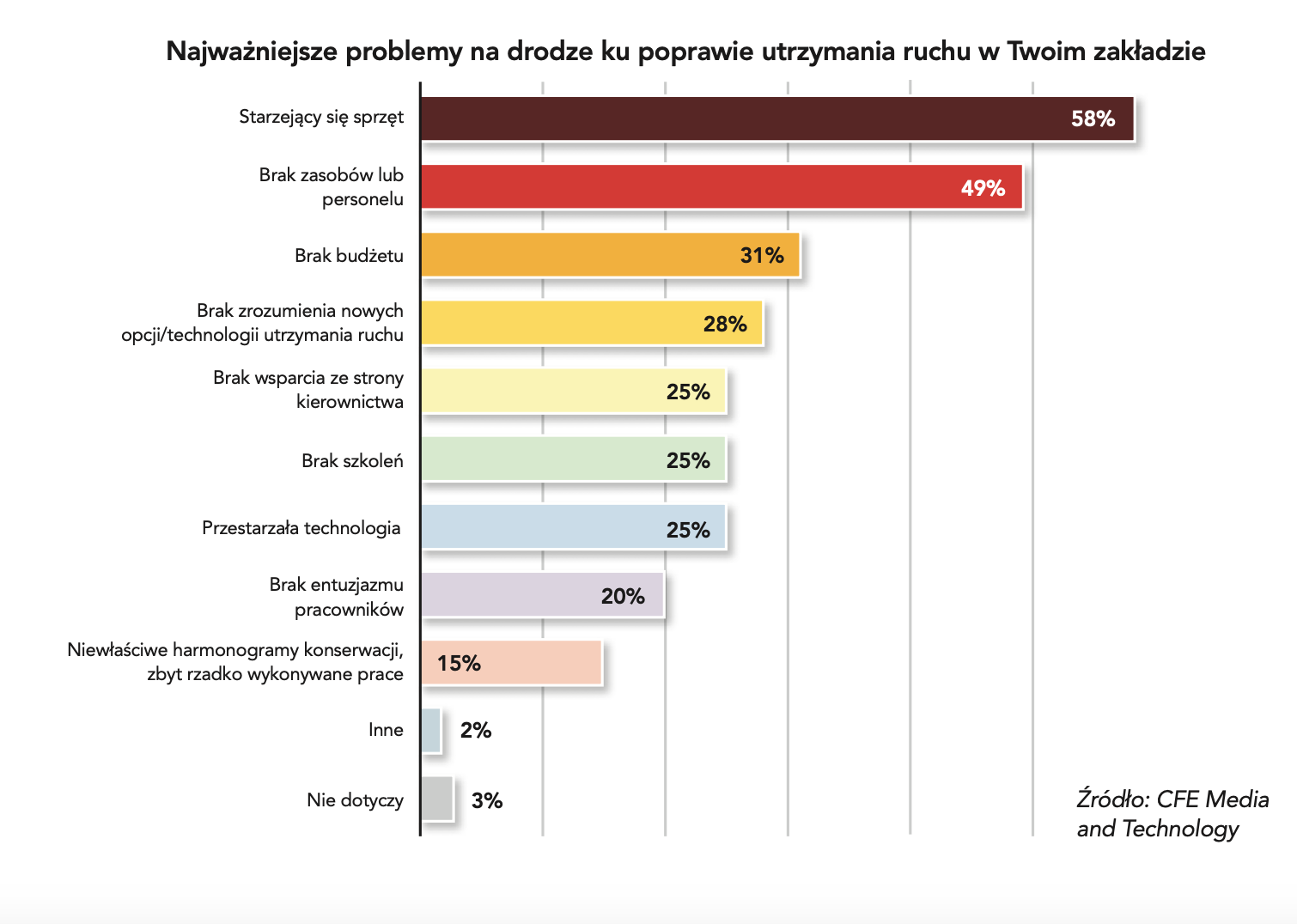

- 97% zakładów napotyka problemy przy ulepszaniu utrzymania ruchu. Najważniejszym z nich pozostaje starzejący się sprzęt (58%), jednak brak zasobów lub personelu zwiększył się z 37% w 2021 roku do 49% obecnie

Amanda McLeman i Kevin Parker, Plant Engineering