Złożoność procesów produkcyjnych pociąga za sobą konieczność stosowania narzędzi informatycznych, które są odpowiedzialne za monitorowanie poszczególnych etapów technologicznych. Dzięki nim zyskuje się przede wszystkim produkcję przebiegającą w warunkach kontrolowanych oraz możliwość ingerowania w proces już w początkowych jego fazach.

Wdrożenie kompleksowego systemu monitorowania produkcji to dla automatyków i informatyków nie lada wyzwanie. Z jednej strony istotna pozostaje integracja sprzętowa, zaś z drugiej, kluczowe miejsce zajmują odpowiednie aplikacje informatyczne. Warto podkreślić, że dostępne na rynku systemy informatyczne stanowią rozwiązania autonomiczne lub stanowiące element bardziej rozbudowanej aplikacji.

Funkcjonalność

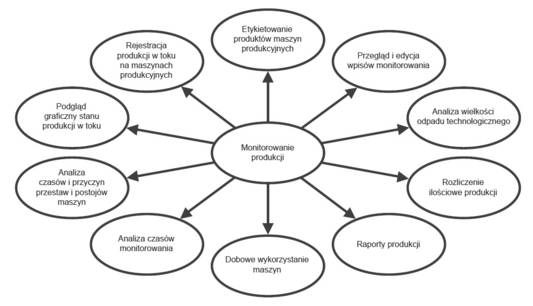

Powszechnie przyjęło się, że systemy do monitorowania produkcji łączą rzeczywisty świat produkcji z logistyką, finansami i analityką biznesową. W sposób automatyczny obliczane są wskaźniki ekonomiczne, bazujące na statystyce produkcji, pomiarach i parametrach pobranych wprost z maszyn w połączeniu z planami dotyczącymi produkcji i kosztami, a także normami, wynikami sprzedaży, poziomem marży itp. Funkcjonalność systemów odpowiedzialnych za monitorowanie produkcji jest obszerna. Poszczególne rozwiązania różnią się między sobą stopniem rozbudowania oraz możliwościami. Do zalet należy zaliczyć przede wszystkim możliwość rejestrowania produkcji w toku. Oprócz tego nie mniej istotny pozostaje graficzny podgląd stanów produkcji. Operatorzy zyskują wgląd do historii wpisów. Z pewnością przydatna okaże się obsługa awarii. Interesujące rozwiązanie stanowi możliwość ilościowego rozliczania produkcji. Kluczową rolę odgrywa również funkcjonalność pozwalająca na analizowanie wielkości odpadu technologicznego. Z punktu widzenia utrzymania ruchu ważne jest analizowanie czasów oraz przyczyn przestojów maszyn. Wydajność maszyn może być analizowana w aspekcie wybranego przedziału czasowego.

Warto również wspomnieć o możliwości wprowadzania danych poprzez panele operatorskie rozproszone w nawet najbardziej odległych miejscach hali produkcyjnej. Tym sposobem zyskuje się natychmiastowe przekazanie informacji dotyczących chociażby stanu poszczególnych maszyn czy też ukończenia produkcji danej partii lub półproduktów. Kluczowe informacje dostępne są także na stanowiskach serwisowych, dzięki czemu w razie konieczności szybko podejmowane są czynności diagnostyczne i serwisowe.

Korzyści

Rzecz jasna, z punktu widzenia użytkownika najistotniejsze są korzyści zarówno ekonomiczne, jak i techniczne. W pierwszej kolejności zwraca się uwagę na zwiększenie ogólnej produktywności dzięki usprawnianiu procesów przezbrajania linii produkcyjnych. Nie mniej istotne pozostaje zwiększenie zysku poprzez zarówno stabilizację procesów, jak i zmniejszenie kosztów materiałowych. Bez wątpienia do zalet należy zaliczyć zredukowanie liczby gotowych wyrobów, które są kierowane do poprawek. Ważne jest również zwiększenie elastyczności operacyjnej, czego konsekwencją jest szybsze wprowadzanie produktów na rynek. Użytkownicy systemów do monitorowania produkcji podkreślają utrzymanie jakości na wysokim poziomie poprzez skuteczne zarządzanie procedurami oraz eliminowanie błędów, które mogą być popełniane przez operatorów procesu. Kluczową kwestię odgrywa również pewność dostaw zamówionych towarów dzięki eliminowaniu odchylenia w wielkości produkcji. Zyskuje się także polepszenie przepływu informacji w zarządzaniu łańcuchem dostaw. Właściwe monitorowanie produkcji to również szybsze, a zarazem skuteczniejsze adaptowanie się do standardów, a także norm oraz uregulowań o charakterze normatywnym.

Na przykład portal infoAgent 2.0 jest narzędziem, które zapewnia szybki dostęp do aktualnych informacji wszystkim uprawnionym użytkownikom w skali całego przedsiębiorstwa. Do podstawowych zalet i funkcji należy:

- obliczanie, analizowanie i optymalizowanie kluczowych wskaźników KPI (Key Performance Indicators),

- zwiększanie wydajności poprzez lepsze wykorzystanie linii produkcyjnych i ograniczanie przestojów,

- zwiększanie jakości produkcji poprzez kontrolę kluczowych parametrów technologicznych na tle przebiegów wzorcowych,

- ograniczanie skali i kosztów zwrotów reklamacyjnych poprzez lepsze śledzenie historii każdego produktu,

- redukcja kosztów poprzez lepsze wykorzystanie posiadanych zasobów,

- zapewnienie działania zintegrowanego łańcucha dostaw, obejmującego systemy informatyczne dostawców i odbiorców.

Przebieg monitorowanej produkcji

Systemy odpowiedzialne za monitorowanie produkcji pozwalają na zapewnienie przebiegu procesów wytwórczych w warunkach całkowicie nadzorowanych. Przede wszystkim kluczowe miejsce odgrywa zarówno monitorowanie, jak i rejestrowanie zdarzeń, do których dochodzi podczas realizowania technologii. Dane wejściowe w tym zakresie stanowią wpisy pracowników, a co najważniejsze, informacje pozyskane z systemów sterujących oraz urządzeń kontrolno-pomiarowych. Zebrane dane są elementem wejściowym do ustalenia poszczególnych stanów pracy maszyn oraz etapów produkcyjnych. Zgromadzone informacje są również niezbędne do obliczenia czasu pracy pracowników, a także wskaźników ich wydajności. Tym sposobem zyskuje się wiele interesujących możliwości, takich jak tworzenie zestawień, analiz, a nawet wielowymiarowych raportów, które są niezwykle przydatne w procesach doskonalenia produkcji. Ważne jest, że można prześledzić ścieżkę pojedynczej partii towaru. Analizowanie jest na tyle dogłębne, że pozwala na dokładne sprawdzenie nawet najdrobniejszych etapów cyklu produkcyjnego, począwszy od surowców, poprzez infrastrukturę, kończąc na logistyce wewnątrzzakładowej.

Istotne jest, aby w przypadku zakłóceń w przebiegu procesu można było szybko zareagować. Stąd też w prosty sposób przeprowadza się korekty realizowanego harmonogramu produkcji. Wszystkie informacje prezentowane są w sposób graficzny, dlatego też zmiany są wprowadzane natychmiastowo. Zaistniałe awarie, przerwy, zmiany parametrów są rejestrowane, co pozwala na dokładne obliczanie kosztów i wydajności. Koszty mogą być uszczegółowione poprzez podział na koszty pracy, zużycie energii, powstanie odpadów itp.

W sposób automatyczny przeprowadzane są przesunięcia między magazynami wirtualnymi podczas trwania procesów produkcyjnych i przepływu półproduktów między działami przedsiębiorstwa.

Raporty

Użytkownicy systemu mogą dowolnie raportować produkcję w wybranym przedziale czasowym. Raporty są tworzone z uwzględnieniem wybranych kryteriów. Warto podkreślić, że oprócz tworzenia indywidualnych zestawień można skorzystać z gotowych formularzy raportowych. Powstałe dokumenty zawierają pełną analizę statyczną dotyczącą całego cyklu produkcyjnego, a także przyczyn i miejsc występowania awarii oraz udziału przyczyn i miejsc w sumarycznym czasie przestoju. Z pewnością przydatne okażą się informacje dotyczące procentowego udziału poszczególnych typów przestojów (awaryjnych, planowych, technologicznych, remontowych) w całościowym procesie produkcyjnym oraz udziału w kosztach przestojów poszczególnych obszarów i źródeł. Raporty dostępne są zarówno z poziomu użytkownika programu, jak i arkusza kalkulacyjnego oraz strony WWW, z jednoczesną możliwością dopasowania do indywidualnych potrzeb użytkownika. Raporty generowane są automatycznie. Wybierając konkretne urządzenie z procesu produkcyjnego, istnieje możliwość stworzenia raportu dotyczącego indywidualnych parametrów wybranej maszyny.

Analizowanie przestojów

Z punktu widzenia utrzymania ruchu kluczową rolę odgrywa analizowanie czasów przestojów. Stąd też na rynku znajduje się szereg zarówno samodzielnych aplikacji, jak i będących częścią bardziej rozbudowanych systemów, które rejestrują przestoje w produkcji. Systemy tego typu stanowią zazwyczaj portale informacji o charakterze zarówno skalowanym, jak i cechującym się możliwością rozbudowy. Dane mogą być podglądane na bieżąco lub historycznie, łącznie z użyciem sieci Ethernet. Ważne cechy programów tego typu to również:

- rozszerzone funkcje ochrony,

- szereg nowych elementów prezentacji danych,

- animowana grafika,

- analiza zdarzeniowa, korelacyjna i statystyczna,

- dostęp do relacyjnych baz danych i źródeł OPC,

- tworzenie wyrażeń SQL,

- zapis do źródeł danych,

- zestawienia tabelaryczne,

- wykonywanie predefiniowanych zadań.

Dysponując określonymi informacjami, można podejmować decyzje w oparciu o fakty, a przede wszystkim dane dotyczące najczęstszych problemów spadku wydajności maszyn, konieczności przeprowadzenia napraw czy przeglądów, a także surowców, które są przetwarzane w sposób najbardziej efektywny. Warto posłużyć się konkretnym przykładem. System iDownTime stanowi narzędzie przeznaczone do monitorowania, diagnostyki i analizy przyczyn przestojów produkcyjnych, umożliwiające uzyskanie znacznej poprawy wskaźnika efektywności wykorzystania maszyn i urządzeń. Dzięki temu rozwiązaniu użytkownik zyskuje pełny wgląd do rzeczywistej efektywności procesów produkcyjnych. Przede wszystkim chodzi o wgląd w rzeczywistą efektywność procesów produkcyjnych. System analizuje i raportuje przyczyny przestojów i innych zdarzeń produkcyjnych (alarmy, alerty, przekroczenia zadanych progów). Program przekształca dane bezpośrednie z procesów produkcyjnych w istotne i przejrzyste informacje biznesowe, ułatwiając podejmowanie optymalnych decyzji mających na celu usprawnienie produkcji i zwiększenie efektywności wykorzystania zasobów. W sposób automatyczny rejestrowane są takie informacje, jak miejsce wystąpienia, czas trwania i przyczyna zdarzenia z możliwością wprowadzenia komentarza operatora w postaci tekstu, pliku lub hiperlinku.

Autor: Damian Żabicki