Silniki mogą ci pomóc w znalezieniu dużych oszczędności energii, jeśli tylko „posłuchasz” tego, co próbują ci „powiedzieć”. Odpowiednie urządzenia monitorujące pomogą ci w otrzymaniu tych informacji.

Silniki mogą ci pomóc w znalezieniu dużych oszczędności energii, jeśli tylko „posłuchasz” tego, co próbują ci „powiedzieć”. Odpowiednie urządzenia monitorujące pomogą ci w otrzymaniu tych informacji.

Ograniczone zasoby naturalne i ciągły wzrost zapotrzebowania na energię sprawia, że koszty energii rosną na całym świecie. Powody do bardziej efektywnej działalności różnią się na przestrzeni czasu. Istnieją obowiązkowe środki (np. przepisy) narzucające oszczędność oraz środki kompensujące (np. specjalne taryfy) nagradzające użytkowników zużywających mniej energii. W każdym przypadku zmniejszenie zużycia energii zmniejszy koszty operacyjne użytkownika.

W celu efektywnej redukcji kosztów zużycia energii zakłady przemysłowe powinny zacząć od oceny pierwszego i głównego źródła jej zużycia, czyli silników. Wiele badań wykazało, że silniki w zakładach przemysłowych zużywają procentowo znacznie więcej energii niż pozostałe urządzenia elektryczne. Według amerykańskiego departamentu energetyki systemy napędowe stanowią 64% wartości zużytej energii w sektorze przemysłowym – zużywając około 290 mld kWh rocznie. Najpopularniejszym typem silnika przemysłowego wykorzystywanego obecnie jest indukcyjny silnik trójfazowy (wielofazowy), a ponad 90% tych silników to silniki klatkowe.

Zastosowanie systemów trójfazowych zamiast jednofazowych oferuje znaczny wzrost efektywności przesyłu energii elektrycznej. Moc przesyłana w systemach wielofazowych jest obliczana jako napięcie pomnożone przez prąd w każdym przewodniku i pomnożone przez pierwiastek kwadratowy z trzech (około 1,73), podczas gdy energia przesyłana przez system jednofazowy jest po prostu napięciem pomnożonym przez prąd. W wyniku tego system trójfazowy przesyła 73% energii więcej, zużywając tylko 50% więcej przewodu. Mając znaczną przewagę w sektorze przemysłowym i handlowym, indukcyjne silniki wielofazowe oferują duże możliwości oszczędności zarówno energii, jak i kosztów operacyjnych podczas całego okresu pracy silnika.

Zastosowanie systemów trójfazowych zamiast jednofazowych oferuje znaczny wzrost efektywności przesyłu energii elektrycznej. Moc przesyłana w systemach wielofazowych jest obliczana jako napięcie pomnożone przez prąd w każdym przewodniku i pomnożone przez pierwiastek kwadratowy z trzech (około 1,73), podczas gdy energia przesyłana przez system jednofazowy jest po prostu napięciem pomnożonym przez prąd. W wyniku tego system trójfazowy przesyła 73% energii więcej, zużywając tylko 50% więcej przewodu. Mając znaczną przewagę w sektorze przemysłowym i handlowym, indukcyjne silniki wielofazowe oferują duże możliwości oszczędności zarówno energii, jak i kosztów operacyjnych podczas całego okresu pracy silnika.

Odpowiednia ocena wpływu silnika indukcyjnego na wysokość rachunku za energię wymaga szczegółowej wiedzy na temat jego parametrów pracy i parametrów elektrycznych. Zamontowane na stałe urządzenia monitorujące są najbardziej efektywnymi narzędziami pomagającymi w redukcji poboru energii elektrycznej, a szczególnie jeśli chodzi o silniki. Wiedza na temat parametrów, które należy monitorować i szacować, pomoże w maksymalizacji oszczędności energii.

Monitorowanie silników

Każdy silnik w zakładzie pracuje z pewnym stopniem niezależności od pozostałych. Niezależność ta może być spowodowana różnymi czynnikami, takimi jak np.: wartości znamionowe, napięcia, zastosowanie, charakterystyka obciążenia, otoczenie, sąsiednie odbiory, impedancje oraz wiek.

Im więcej wiedzy zgromadzimy o silniku, jego obciążeniu, przebiegu pracy, tym łatwiej będzie zredukować koszty energii dla tego silnika. Urządzenia kontrolujące parametry elektryczne zapewniają dane w czasie rzeczywistym oraz dane historyczne potrzebne do sterowania silnikami przy maksymalnej wydajności i maksymalizacji ich żywotności. Urządzenia te mogą być instalowane na stałe lub tymczasowo. Zależy to głównie od charakteru obciążenia silnika, dostępu do silnika i przewodów oraz kosztów.

Tymczasowe monitorowanie jest odpowiednie do analizy silników mniej istotnych oraz tych, które nie zużywają wystarczająco dużo energii, aby uzasadnić zastosowanie urządzeń monitorujących. Tymczasowe monitorowanie może być także wykorzystane do planowania systemu zasilania oraz wykrywania usterek.

Tymczasowe monitorowanie jest odpowiednie do analizy silników mniej istotnych oraz tych, które nie zużywają wystarczająco dużo energii, aby uzasadnić zastosowanie urządzeń monitorujących. Tymczasowe monitorowanie może być także wykorzystane do planowania systemu zasilania oraz wykrywania usterek.

Podczas gdy stała kontrola każdego silnika może być niepraktyczna, to stała kontrola silników strategicznych umożliwia operatorom identyfikację i unikanie problemów, zanim dojdzie do awarii. Stała kontrola jest zalecana także dla silników zużywających znaczną ilość energii lub tych umieszczonych w odległych lub trudno dostępnych lokalizacjach.

Zamontowane na stałe systemy kontroli są szczególnie użyteczne, ponieważ są w stanie zarejestrować dużą ilość informacji zarówno tych w czasie rzeczywistym, jak i danych historycznych w ciągu całego życia silnika. Poprzez monitorowanie napięcia, prądu i temperatury dzisiejsze urządzenia mogą dostarczyć informacji na temat wielu parametrów silnika indukcyjnego, włączając:

- jakość napięcia zasilania,

- zużycie energii,

- charakterystykę obciążenia,

- zbyt częste próby załączania i wyłączania,

- charakterystykę rozruchu

- rozważania środowiskowe i konserwacyjne.

Zasadniczym czynnikiem mogącym wpływać na zużycie energii przez silnik jest jego przydatność do danej aplikacji. Silniki działają najbardziej efektywnie przy swoich parametrach znamionowych. Wybierając nieodpowiedni silnik do danego zastosowania lub jego praca przy parametrach odbiegających daleko od parametrów znamionowych zmniejszy jego wydajność i jednocześnie spowoduje dodatkowe straty w sieci. Systemy monitorujące mogą zidentyfikować wiele objawów wpływających na zmniejszenie wydajności silników, włączając w to odchylenia od parametrów znamionowych. Na przykład rys. 1 ilustruje kilka konsekwencji, które pojawiają się, gdy napięcie różni się od napięcia znamionowego.

Gdzie szukać oszczędności

Z sygnałów na zaciskach silnika można odczytać wiele informacji o jego stanie. Mając dane znamionowe i zarejestrowane parametry, możliwe jest określenie wielu punktów mogących doprowadzić do oszczędności energii przez dany silnik. Parametry te zawierają napięcie, prąd i częstotliwość każdej z faz. Zbierając dane na temat tych podstawowych parametrów, urządzenia monitorujące mogą dostarczyć dodatkowych informacji potrzebnych do zoptymalizowania oszczędności energii włączając:

- współczynnik mocy,

- wahania napięcia,

- asymetrię napięcia,

- obciążenie silnika (na podstawie prądu),

- zawartość harmonicznych

- odchyłki częstotliwości.

Systemy monitorujące mają także zdolność pomiaru i zapisu temperatury, liczby rozruchów, czasu pracy, a nawet wibracji poprzez zastosowanie modułów I/O, dając wskazówki do wytyczenia reżimu pracy, konserwacji oraz proaktywnej analizy usterek.

Poprawa współczynnika mocy

Pierwszym i najbardziej oczywistym parametrem dla zwiększenia oszczędności energii jest poprawa współczynnika mocy. Współczynnik mocy systemu elektrycznego jest stosunkiem mocy czynnej pobieranej przez odbiornik do mocy pozornej w obwodzie. Odbiory o niskim współczynniku mocy muszą pobierać więcej prądu niż odbiory o wysokim współczynniku mocy dla przesłania tej samej ilości energii użytecznej. Większość systemów kontroli zapewnia szeroki zakres danych bezpośrednio lub pośrednio związanej z pojmowaniem współczynnika mocy włączając:

- współczynnik przesunięcia fazowego (całkowity i na fazę),

- rzeczywisty współczynnik mocy (całkowity i na fazę),

- minimalny i maksymalny współczynnik mocy,

- moc czynną i energię

- moc pozorną i energię.

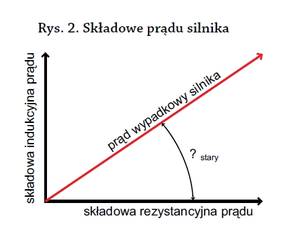

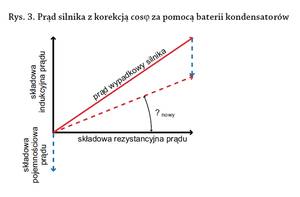

Korygowanie współczynnika mocy może doprowadzić do oszczędności energii poprzez równoważenie wielofazowych silników indukcyjnych wykorzystujących zarówno składowe rezystancyjne, jak i indukcyjne pokazane na rysunku 2. Składowa rezystancyjna zawiera prąd obciążenia i prąd strat, a składowa indukcyjna zawiera prąd magnesowania i prąd upływu. Możliwe jest wyeliminowanie składowej prądu indukcyjnego poprzez dostarczenie prądu przeciwnego, wykorzystując do tego celu kondensator. Nie wpłynie to na prąd magnesujący i na prąd upływu, ale przesunie składową indukcyjną do punktu zainstalowania kondensatora. Im więcej pojemności się dodaje, tym kąt współczynnika mocy Θ staje się mniejszy do chwili osiągnięcia współczynnika mocy równego 1 (Θ=0). W takich warunkach system elektryczny przesyła moc w sposób najbardziej wydajny. Zainstalowanie nadmiernej pojemności w obwodzie objawi się wyprzedzającym współczynnikiem mocy (Θ jest ujemny w tym przypadku), co może doprowadzić do poważnych komplikacji.

Przykład pierwszy

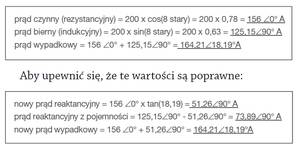

Silnik indukcyjny trójfazowy zużywa 200 A przy współczynniku mocy wynoszącym 0,78 (Θ stary = 38,73°).

Składowa reaktancyjna (indukcyjna) może zostać zredukowana poprzez dodanie obciążenia o charakterze pojemnościowym (zazwyczaj baterię kondensatorów) w pobliżu silnika. Obciążenie pojemnościowe ma także charakter reaktancyjny, lecz przesunięcie prądu w stosunku do obciążenia indukcyjnego wynosi 180°. Efekt eliminacji składowej indukcyjnej widzimy na rysunku 3. Odpowiednio zwymiarowana bateria kondensatorów mogłaby poprawić współczynnik mocy w zakresie od 0,78 (Θ stara = 38,73°) do 0,95 (Θ nowa = 18,19°), co skutkuje zmniejszeniem poboru prądu o około 18%, bazując tylko na poprawie współczynnika mocy. Każda kVAh energii biernej, przepływając przez system elektryczny, produkuje zbędne straty w linii i wyższe rachunki za energię. Zamontowany na stałe monitoring może określić te straty i zaoferować dodatkowe oszczędności dla zakładu.

Słowo ostrzeżenia: Większość systemów przemysłowych wykorzystuje silniki z przyległymi obciążeniami, które są skomplikowane (np. nieliniowe odbiorniki, takie jak regulowane napędy sterujące prędkością). Te skomplikowane typy odbiorów mogą reagować negatywnie ze standardowymi bateriami kondensatorów regulującymi współczynnik mocy z tego względu, że kondensatory reagują na inne częstotliwości wytwarzane przez te skomplikowane odbiorniki. Zaleca się, aby użytkownicy przyjrzeli się bliżej informacjom na temat tych zależności.

Słowo ostrzeżenia: Większość systemów przemysłowych wykorzystuje silniki z przyległymi obciążeniami, które są skomplikowane (np. nieliniowe odbiorniki, takie jak regulowane napędy sterujące prędkością). Te skomplikowane typy odbiorów mogą reagować negatywnie ze standardowymi bateriami kondensatorów regulującymi współczynnik mocy z tego względu, że kondensatory reagują na inne częstotliwości wytwarzane przez te skomplikowane odbiorniki. Zaleca się, aby użytkownicy przyjrzeli się bliżej informacjom na temat tych zależności.

Asymetria napięcia

Asymetria napięcia (wliczając zasilanie jednofazowe) jest zarówno główną przyczyną awarii silników, jak i strat energii w silnikach. Asymetria napięć wytwarza nieproporcjonalnie wyższą asymetrię prądów, co prowadzi do wzrostu temperatury, która z kolei skraca żywotność silnika poprzez zużycie izolacji. Systemy monitorujące określają asymetrię napięć, ale mogą być także użyte do dostarczenia informacji o stratach z powodu asymetrii napięć na zaciskach indukcyjnego silnika trójfazowego. Rysunek 4 przedstawia wpływ asymetrii napięć na wydajność silnika.

Przykład drugi

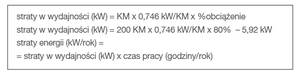

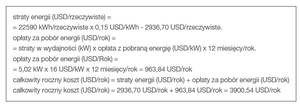

Trójfazowy silnik indukcyjny o mocy 150 kW (200 KM) pracuje 4500 godzin w ciągu roku przy średnim obciążeniu 80%. Wydajność silnika (η) wynosi 93% przy obciążeniu 80%, zakładając pomijalną asymetrię napięć. Jednakże po przejrzeniu danych z systemu monitorującego odkrywamy, że średnia asymetria napięć na silniku na przestrzeni roku wyniosła 3%. Średni koszt energii w zakładzie wynosi 0,13 USD/kWh, a średnia stawka za pobór mocy wynosi 16 USD/kW.

Zmniejszenie wydajności, pokazane na rysunku 4, wynosi w przybliżeniu 3,5%, dając nową wydajność (η nowe) na poziomie 89,5% (93% – 3,5%). Straty z powodu asymetrii napięć są określane następująco:

Koszt strat energii jest w tym przypadku kluczowy i jest kolejno mnożony przez liczbę następnych silników narażonych na asymetrię napięcia w zakładzie. Ponadto inne problemy z jakością napięcia także wpływają niekorzystnie na wydajność silników indukcyjnych. Obciążając silnik na 90% jego wartości znamionowej napięcia, wpłynie na około 2,5% spadek jego wydajności (rys. 1).

Harmoniczne na zaciskach silnika wytwarzają dodatkowe prądy, włączając te przeciwdziałające prędkości obrotowej (kolejność przeciwna), które także zmniejszają wydajność. Nawet zmiany w częstotliwości w sieci mają wpływ na straty. Wszystkie te czynniki i wiele innych niewymienionych w artykule stanowi niewykorzystane źródło redukcji kosztów. Dane z urządzeń kontrolujących pomagają w zlokalizowaniu silników, które pracują nieekonomicznie, a także z łatwością pozwalają na znalezienie przyczyny. Środki zaradcze mogą być także oszacowane na poczekaniu przez system monitoringu i dostosowane tak, aby były efektywne. Jednocześnie można łatwo ustalić zwrot kosztów z inwestycji dla danego rozwiązania.

Wykorzystanie wiedzy

Systemy monitoringu zbierają duże ilości danych, które można przeanalizować pod kątem oszczędności. Ogólnie mówiąc, wszelkie działania podjęte w celu zwiększenia wydajności silnika zwiększają także jego żywotność. Okres zwrotu z nakładów na poprawę systemu elektrycznego, włączając koszty instalacji urządzeń monitorujących, może być relatywnie krótki, a szczególnie gdy mówimy o dużej liczbie silników. Gdy tylko usprawnienia zostaną wprowadzone, efektem będą mniejsze nakłady kapitałowe, krótsze przestoje, mniejszy wpływ na otaczającą infrastrukturę i oczywiście mniejsze koszty operacyjne, włączając rachunki za energię.

Ostatecznie zwrot z inwestycji w system monitoringu jest osiągany poprzez wykorzystanie zgromadzonych informacji. Pierwszym krokiem jest wprowadzenie zdolności monitorowania. Poprzez aktywne zarządzanie energią – koncepcja automatyzacji, pomiarów, monitoringu oraz ciągły proces poprawy jakości – organizacje mogą ostatecznie zredukować szybko bieżące zużycie energii w zakresie od 15% do 30%.

Jim Plourde jest kierownikiem ds. rozwoju biznesu rozwiązań dotyczących energii w Schneider Electric

Artykuł pod redakcją Marka Olszewika

Autor: Jim Plourde