Podjęcie decyzji o naprawie, wymianie lub modernizacji starszej maszyny czy urządzenia jest ściśle powiązane z celami biznesowymi firmy i zależy również od wymagań dotyczących utrzymania ruchu każdego z zasobów zakładowych.

Kluczowym czynnikiem w określeniu jakości funkcjonowania każdej fabryki lub zakładu jest starannie zaprojektowany system, który obejmuje efektywny monitoring realizowanych operacji oraz wymagania dotyczące utrzymanie ruchu.

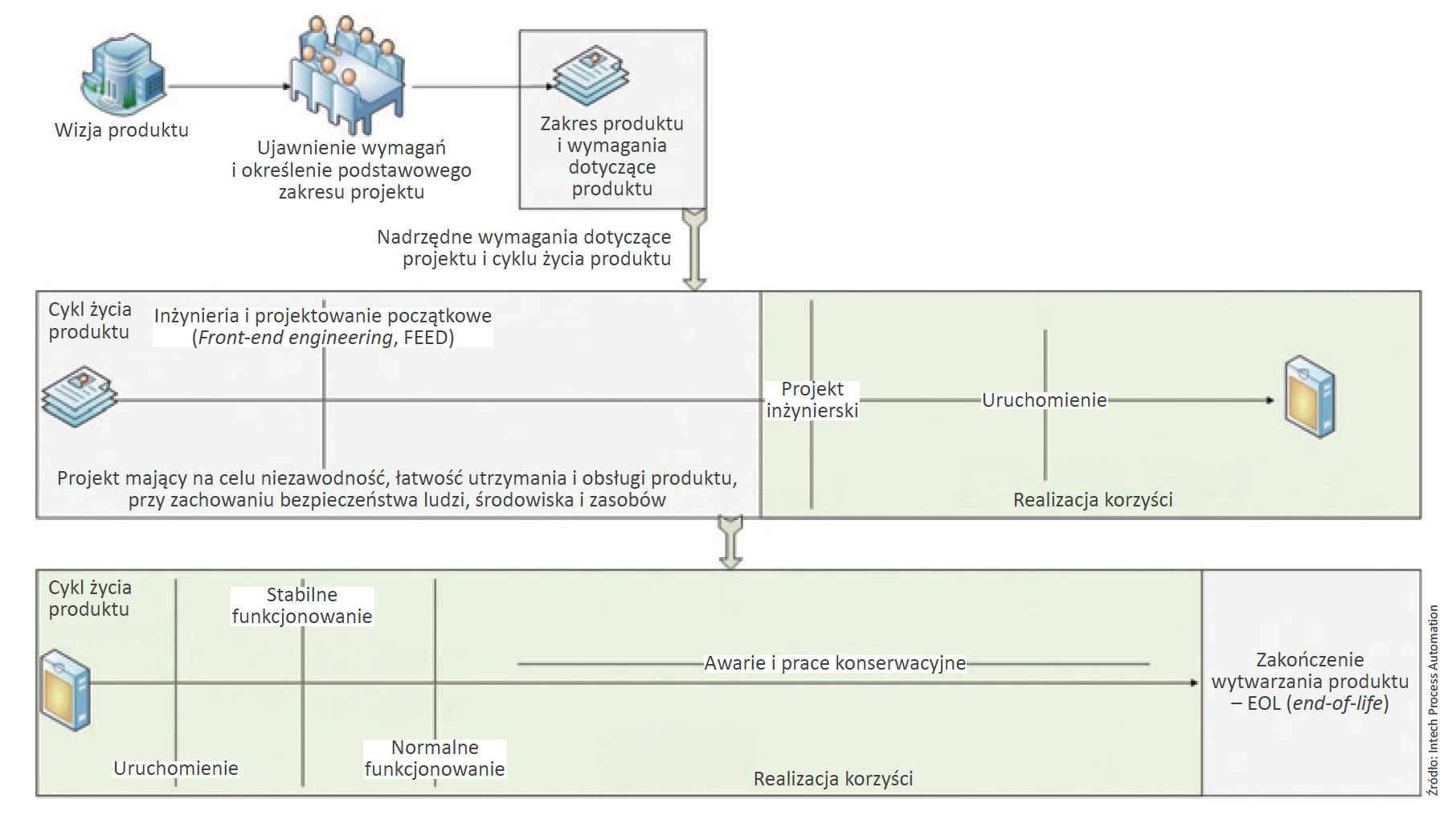

Fabryki składają się z wielu zasobów, z których każdy ma swój indywidualny charakter, wymagania i ograniczenia. Wszystkie muszą współpracować ze sobą, aby zapewnić trwałe funkcjonowanie całości (rys.).

Jeśli chodzi o utrzymanie ruchu każdego z zasobów, decyzja będzie polegała na wyborze pomiędzy naprawą, wymianą na nowy lub modernizacją. Wybór najlepszej z tych opcji zależy od pewnej liczby czynników, takich jak cele biznesowe, stopień kluczowości zasobu dla procesu oraz cyklu życia zasobu, w odniesieniu do cyklu życia projektu.

Analiza sytuacji

Typowe zasoby w zakładach przemysłowych to systemy produkcyjne, generatory, kompresory, pompy i systemy sterowania, które automatyzują pracę tych zasobów oraz integrują je wszystkie w celu efektywnego realizowania wymaganych operacji w zakładzie.

Decyzja o wyborze pomiędzy naprawą, wymianą lub modernizacją opiera się na analizie potrzeb funkcji sprzętu oraz przypadku jego awarii. Analiza ta zwykle musi być wykonana indywidualnie dla każdego zakładu.

W fazie projektowania należy wziąć pod uwagę następujące kryteria, aby zapewnić późniejsze prawidłowe funkcjonowanie i utrzymanie ruchu zasobów:

→ opłacalność naprawy, wymiany czy modernizacji sprzętu, koszty robocizny oraz długość przestoju wymaganego do zrealizowania tych operacji;

→ trwałość sprzętu, tj. cykle operacyjne, które mogą być wykonane, zanim sprzęt będzie wymagał naprawy lub wymiany podzespołów;

→ wymagania dotyczące niezawodności naprawianego lub modernizowanego sprzętu, oparte na czasie wymaganym do wykonania naprawy;

→ zdolność systemu do obsługiwania złożonego procesu oraz wymagania dotyczące jego bezpieczeństwa funkcjonalnego;

→ wymagania określone przepisami krajowymi lub międzynarodowymi;

→ wymagania dotyczące uzyskania certyfikatów;

→ wymagania umowne, wynikające ze współpracy partnerskiej z innymi firmami, gwarancji oraz wymagań producentów wyposażenia oryginalnego (OEM);

→ standardowe procedury operacyjne firmy.

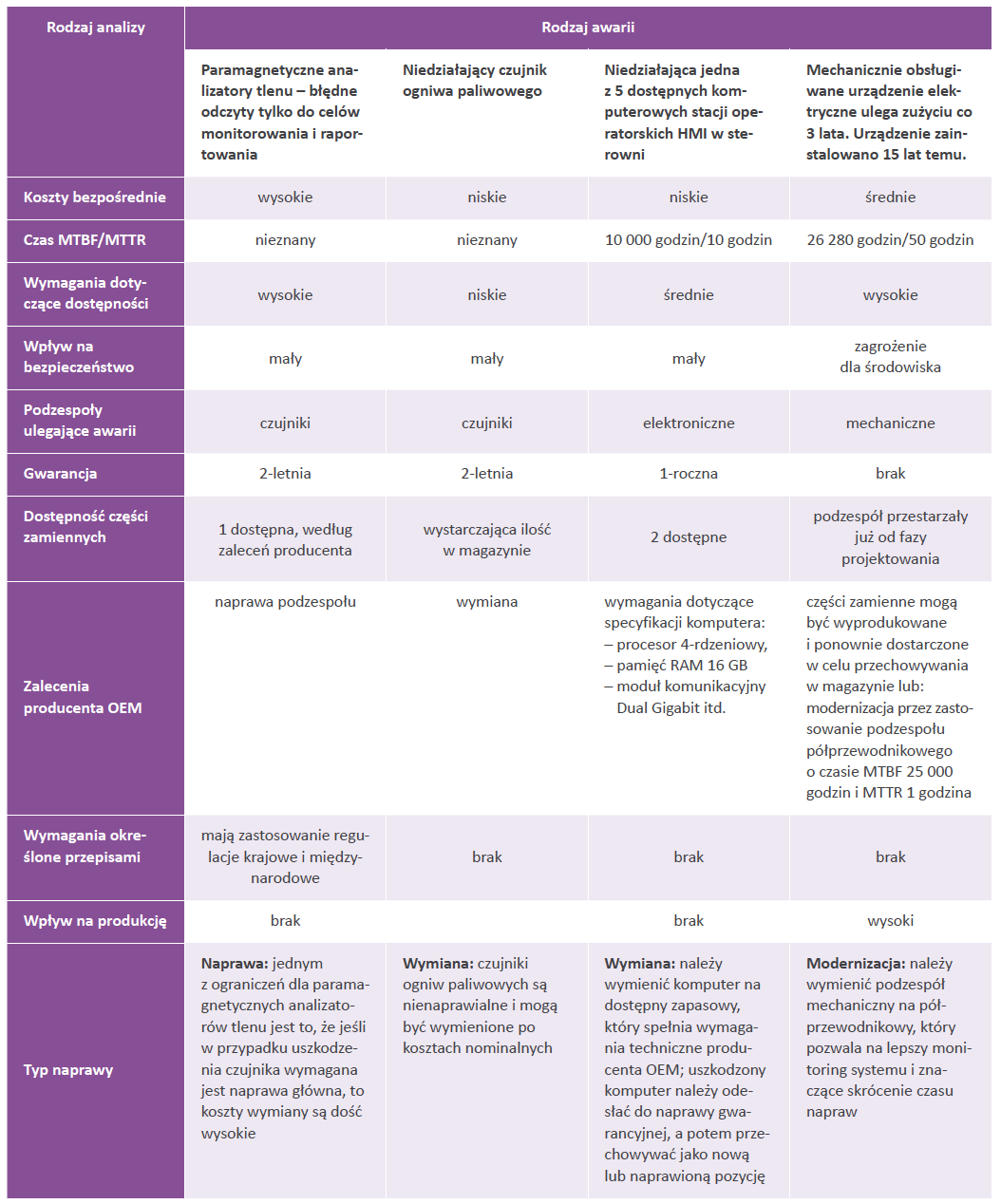

W tabeli porównano różne typy awarii i przedstawiono typowe analizy wykonywane w celu podjęcia działań koniecznych do ich usunięcia.

MTTR i MTBF

Norma PN-EN IEC 61508 – „Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem” („Functional Safety of Electrical/Electronic/Programmable Electronic Safety-related Systems”) definiuje średni czas potrzebny do naprawy MTTR (mean-time-to-repair) jako całkowity czas, który upływa od momentu wystąpienia awarii do uruchomienia urządzenia po naprawie, przy uwzględnieniu czasu podróży serwisantów, lokalizacji, dostępności części zamiennych, kontraktów serwisowych, ograniczeń środowiskowych itd. Czas MTBF to średni czas pomiędzy awariami (mean-time-between-failures).

Norma PN-EN IEC 61508 ponadto zaleca identyfikowanie trybów funkcjonowania fabryki w stanie normalnym oraz odbiegającym od normalności. Jeśli czas napraw wymaganych do przywrócenia stanu normalnego po awarii przekracza czas naprawy określony standardem proceduralnym, to muszą być podjęte dodatkowe działania w celu utrzymywania bezpiecznego stanu funkcjonowania zakładu.

Czas MTTR wymagany do naprawy uszkodzonych podsystemów jest obliczany na podstawie prawdopodobieństwa przypadkowej awarii sprzętu. W tym okresie ciągłość bezpieczeństwa procesu jest zapewniana przez dodatkowe środki i ograniczenia. Zmniejszenie ryzyka na skutek zastosowania tych środków i ograniczeń musi być co najmniej równe zmniejszeniu ryzyka realizowanemu przez przyrządowy system bezpieczeństwa SIS (safety instrumented system) przy braku jakichkolwiek awarii.

W praktyce

Utrzymanie ruchu systemu jest tak samo ważne, jak posiadanie dobrego i wykonalnego projektu. Na przykład w dziedzinie zaworów sterujących wiele dobrych schematów sterowania wychodzi z użycia z powodu braku prawidłowego dokładnego doboru parametrów regulacji, niemożności zaadaptowania zmieniających się wymagań dotyczących procesów albo niedostatecznych prac konserwacyjnych. W miarę upływu czasu parametry procesu w starzejących się fabrykach zmieniają się, podczas gdy zawory sterujące podlegają ciągłemu zużyciu i psują się, co może w końcu doprowadzić do wyzwalania alarmów i wystąpienia awarii. Prostym i łatwo dostępnym środkiem zaradczym w takich sytuacjach może być ponowne ustawienie parametrów niektórych sterowników, jednak dobra strategia utrzymania ruchu nie może być zastąpiona zwykłą zmianą tych parametrów. Jeśli sprzęt się psuje, nie należy zmieniać parametrów regulacji, tylko wymienić uszkodzony sprzęt.

Innym przykładem jest przypadek ekonomicznego uzasadnienia wykorzystywania zaworu z gwintowaną pokrywą. Są one zwykle oparte na modelu cyklu życia „wyrzucić i zastosować nowy”, podczas gdy większe zawory, zawory z pokrywą mocowaną śrubami oraz zawory sterujące typowo wymagają analizy kosztów „wykonać konserwację i naprawić”. W przypadkach specjalnych to połączenie pokrywy z korpusem zaworu może być uszczelnione spawaniem, aby zapobiec wyciekom żrących, trujących lub radioaktywnych płynów, a następnie musi być zaplanowana i wykonana naprawa lub wymiana uszkodzonego podzespołu.

Optymalizacja starszych zasobów znacznie zmniejsza koszty oraz zagrożenia dla personelu podczas jego obecności w zakładzie. Te działania są zarządzane poprzez inicjalizację i realizację projektów modernizacji zasobów.

Przykładem jest tu pewien zakład zlokalizowany na wybrzeżu USA, który pracował przez 30 lat i nie mógł sobie pozwolić na remont ze względu na ograniczenia produkcyjne ze strony użytkownika końcowego. Dostarczone rozwiązanie obejmowało kilka aspektów. Sterowanie pneumatyczne zostało zastąpione elektronicznym, natomiast na zaworach zainstalowano nowoczesne zestawy realizujące funkcje samokontroli i samowalidacji. Realizowana automatycznie samodiagnostyka jest ważna, ponieważ niezawodność pomiarów jest podstawą prawidłowego sterowania i w końcowym rozrachunku skraca średni czas pomiędzy naprawami. System monitorujący został zmodernizowany za pomocą oprogramowania do zarządzania zasobami, co zmniejszyło koszty konserwacji w obiektach oraz umożliwiło ponowną kalibrację systemów elektronicznych i rozwiązywanie problemów z nimi, wykonywane z centralnych sterowni.

W innym projekcie modernizacji urządzenia obiektowe zostały przerobione w ten sposób, że do systemu opartego na sterownikach PLC5 dodano elektroniczne układy sterowania oraz panele We/Wy typu rack. System sterowania został zastąpiony modelem o większej pamięci, ponieważ system bieżący wykorzystywał już maksymalnie istniejącą pamięć programową i wymagał większej, wykorzystując tę samą aplikację interfejsu operatorskiego (HMI). Modernizacja była bardzo opłacalnym rozwiązaniem, zaś ilość wymaganego szkolenia dla operatorów w fabryce, wykonujących nadzór nad przyjaznym dla użytkownika monitoringiem i sterowaniem zmodernizowanego systemu, była minimalna. Pomogło to użytkownikowi końcowemu w uzyskaniu oszczędności – nie musiał on wymieniać na nowe wszystkich swoich systemów, co kosztowałoby go znacznie więcej.

Ammad Ahmed Baig jest kierownikiem projektu w firmie Intech Process Automation.