Nawet w dobie automatyzacji w produkcji przemysłowej stosowanie narzędzi ręcznych jest w wielu przypadkach koniecznością. Narzędzia używane w takich zastosowaniach muszą być: trwałe, wydajne, lekkie i poręczne. Podstawowym wymaganiem dla narzędzi wykorzystywanych na liniach produkcyjnych jest ich duża wytrzymałość. Nie wszyscy producenci są w stanie temu sprostać.

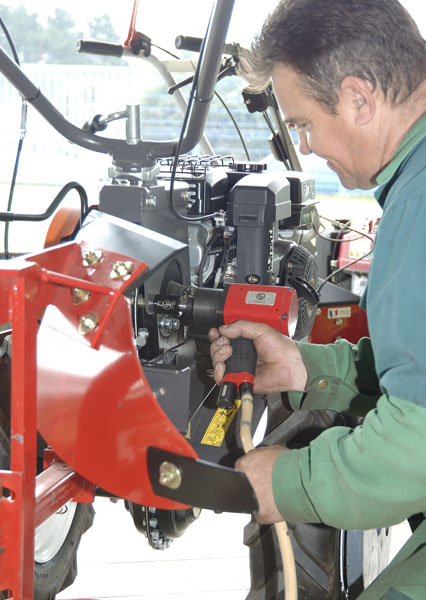

Źródło: Dynabrade

Źródło: Dynabrade

Umiejętne dobranie właściwych narzędzi do wykonywanej pracy nie jest trywialnym zadaniem. Choć na rynku mamy dostępne setki produktów kilkudziesięciu firm, w tym kilku znanych od lat marek, to właściwe oprzyrządowanie stanowiska pracy wymaga obecnie – poza wiedzą techniczną – również rozeznania w przepisach dotyczących bezpieczeństwa pracy i ochrony środowiska. W przypadku narzędzi ręcznych do zastosowań profesjonalnych w przemyśle ergonomia odgrywa bardzo ważną rolę. Choć może się wydawać, że w tej dziedzinie zrobiono już wszystko, to nadal uznani producenci opracowują nowe modele o znacznie poprawionych pod tym względem parametrach. Napędy pneumatyczne są stosowane w wielu rodzajach narzędzi, takich jak: młoty pneumatyczne, szlifierki, pilnikarki, wiertarki, pistolety natryskowe i w wielu innych. Zalety napędów pneumatycznych to: prostota budowy, niski koszt wykonania, niezawodność działania, duża trwałość oraz łatwość obsługi i sterowania. Ważna jest też elastyczność w dostosowaniu do warunków pracy, niski koszt konserwacji i remontów oraz łatwy rozruch. Ze względów ergonomicznych znaczenie ma mały ciężar narzędzi. Narzędzia napędzane pneumatyczne są często stosowane tam, gdzie inne napędy stanowią zagrożenie wybuchem, na przykład w kopalniach, a także w miejscach o dużej wilgotności (również pod wodą). Wadą napędów pneumatycznych jest zależność prędkości narzędzia od obciążenia. Wynika to z fizyki zachowania się gazu (jego ściśliwości). W nowoczesnych rozwiązaniach stara się temu przeciwdziałać przez stosowanie zaworów redukcyjnych w celu utrzymania w układzie stałego ciśnienia lub przez stosowanie układów pneumo-hydraulicznych. Narzędzia z napędem pneumatycznym mogą osiągać bardzo duże prędkości obrotowe do 15 tys. obr./min, a rotacyjne od 6 do 30 tys. obr./min. Dla narzędzi o ruchu posuwisto-zwrotnym prędkość liniowa dochodzi do 400 m/min.

Rynek

Na naszym rynku obecnie spotykamy produkty wielu producentów. Czasem są to zupełnie nieznane wcześniej marki. W segmencie produktów tanich często to samo (identycznie wyglądające) urządzenie może pojawiać się pod różnymi markami. Tak jak w przypadku wielu innych produktów, ten sam zakład produkuje urządzenia, oznaczając je na życzenie marką zamawiającego. Jednak to, że produkt powstaje nawet na tej samej linii produkcyjnej co wyrób oznaczony znaną marką, nie świadczy jeszcze, że jest w tym samym stopniu dobrze wykonany czy równie bezawaryjny. Sprowadzający na nasz rynek narzędzia czasem reklamują je jako importowane bezpośrednio od producentów, którzy produkują narzędzia dla wielu znanych firm pod ich własnymi nazwami, tzw. OEM (Orginal Equipment Manufacturer). Służby odpowiedzialne za dobór narzędzi do stanowisk pracy powinny rozsądnie oceniać stosunek ceny do jakości. Tam, gdzie wydajność pracy jest ważna, oszczędzanie nie zawsze się opłaci.

Źródło: CP

Źródło: CP

Wśród wielu marek spotykamy narzędzia pneumatyczne: Bosch, Basso, CP, Georges Renault, Luna, Yokota Asta, Shinano, Fuji, Kuken i inne. Niektóre marki narzędzi są specjalnie przeznaczone do ciągłej pracy. Obecnie, jeśli chodzi o narzędzia pneumatyczne (i nie tylko), wyznacznikiem jakości na rynku jest właśnie marka, a nie zawsze bezpośredni producent. Jednym z najbardziej znanych obecnie producentów kierujących swoją produkcję do użytkowników w przemyśle jest Chicago Pneumatic (CP).

Firma Chicago Pneumatic (CP) została założona w roku 1894 i jest pionierem rynku w branży narzędzi pneumatycznych. Narzędzia tej firmy stały się podstawą sukcesu przemysłu samochodowego w Stanach Zjednoczonych.

Desoutter Narzędzia Przemysłowe to marka nadawana narzędziom i systemom montażowym produkowanym przez kilku producentów narzędzi: Chicago Pneumatic, CP Desoutter, CP Georges Renault, CP Qianshao, CP Scanrotor i CP Techmotive, obecnie połączonych w jedno przedsiębiorstwo, oraz Fuji Air Tools, pozostający jednakże poza wspólnym systemem dystrybucji. Firma Desoutter została założona w 1914 r. w Wielkiej Brytanii. Firma szczególnie zwraca uwagę na pełne wsparcie użytkowników, począwszy od audytów narzędzi, zastosowań dobieranych do konkretnych potrzeb, a kończąc na szkoleniach produktowych.

Źródło: CP

Źródło: CP

W ofercie połączonego przedsiębiorstwa są marki, pod którymi sprzedaje się narzędzia, które nie są bezpośrednio przeznaczone do pracy ciągłej. Przykładem CP-RediPower – szeroka gama narzędzi pneumatycznych, obejmująca obecnie ponad 150 produktów. Narzędzia pneumatyczne CP-RediPower znajdują szczególne zastosowanie w działach utrzymania ruchu, pracach remontowych oraz przy lekkich pracach montażowych, gdzie narzędzie nie jest wykorzystywane w sposób ciągły. Seria CP-RediPower zawiera poszerzoną ofertę kluczy udarowych, kluczy kątowych, wkrętarek, nową serię szlifierek oscylacyjnych, młotki udarowe oraz bardzo bogaty wybór wiertarek pneumatycznych. Pozwala to na oferowanie narzędzi w konkurencyjnych cenach.

Źródło: CP

Źródło: CP

Również Bosch ma w ofercie narzędzia pneumatyczne skierowane do przemysłu, w tym: gwinciarki, klucze kątowe, silniki pneumatyczne, szlifierki pionowe, szlifierki proste, wiertarki bez udaru, wkrętarki impulsowe, wkrętarki pistoletowe, wkrętarki proste – zarówno przeznaczone do pracy ciągłej na liniach produkcyjnych, jak i do prac serwisowych. Narzędzia Bosch są wykorzystywane w różnych gałęziach przemysłu, szczególnie w przemyśle samochodowym (produkcja oraz serwis), lotniczym, przy montażu komputerów, budowie statków oraz samolotów itp.

Na rynku są też oferty producentów specjalizujących się w dostarczaniu narzędzi skierowanych do wybranych branż lub zastosowań. Od ponad 30 lat firma Dynabrade jest producentem narzędzi pneumatycznych. W jej ofercie znajduje się ponad 300 profesjonalnych ręcznych narzędzi i maszyn, a jej produkty są dystrybuowane w ponad 125 krajach. Producent ten, będący specjalistą w zakresie produkcji narzędzi pneumatycznych, specjalizuje się między innymi w szlifierkach. Jednym z modeli tej firmy jest szlifierka Dynabrade 150 mm, z własnym odciągiem pyłów. Smarowanie silnika powietrznego: 1 kropla na minutę ciągłej pracy szlifierki przy zastosowaniu stacji uzdatniania powietrza (rekomendowanej przez Dynabrade). Typowe zastosowania: przemysł meblowy, samochodowy, metalowy i inne. Stosunkowo nowym produktem budzącym zainteresowanie jest szlifierka Dynabug II Orbital Sanders zaprojektowana do obróbki wykańczającej materiałów kompozytowych, powłok lakierniczych i powierzchni metalowych. Ma niewielkie wymiary i małą masę, co pozwala na wygodne używanie w niedostępnych miejscach. Mała średnica oscylacji 2,5 mm (3/32″) pozwala na uzyskanie wysokiej jakości wykończenia. Może być w wersji gotowej do połączenia z centralnym systemem odsysania pyłów.

Źródło: CP

Źródło: CP

Poważni dostawcy narzędzi pneumatycznych dla przemysłu oferują nie tylko szeroki zakres samych produktów, często od wielu producentów, ale też doradzają wybór, oferują części zamienne i serwis. Niektóre mają w ofercie usługi projektowania sieci pneumatycznej i stanowisk pracy. Przykładem firma ATMO polecająca klucze udarowe takich producentów, jak: Pneutrend, Shinano, SP-AIR, KUANI, VGL. Każdy klucz udarowy ma certyfikat CE. Do wszystkich narzędzi pneumatycznych są części zamienne i własny serwis narzędzi pneumatycznych. Firma jest bezpośrednim importerem narzędzi pneumatycznych z Niemiec, Włoch, Japonii i Tajwanu. Marką wiodącą są narzędzia niemieckiej firmy Pneutrend oraz narzędzia japońskich producentów URYU, SP Air, MURAKI, MURAMOTO i NILE. Oferta zawiera również produkty innych firm, m.in. NITTO Kohki, ATA, Yutani, Powasert, Biax, Deprag, Permon, Porta, Tecnogi, VGL Professional, Kuani, Sunmake. Wykonywane są też usługi na zasadzie outsourcingu – stałego serwisowania narzędzi i urządzeń pneumatycznych przedsiębiorstw oraz warsztatów.

Źródło: CP

Źródło: CP

Z kolei Biuro Projektowe w firmie Pneumat System to wyodrębniona komórka zajmująca się rozwiązywaniem problemów związanych z ciągami technologicznymi sprężonego powietrza. Za pomocą oprogramowania CAD firma projektuje i wykonuje instalację sprężonego powietrza dostosowaną do potrzeb. Dobiera każdy niezbędny do prawidłowej pracy element, poczynając od sprężarki, poprzez rurociąg, na siłowniku czy pistolecie do przedmuchu kończąc. Takich firm na rynku jest oczywiście więcej. Warto korzystać z takich kompleksowych usług oszczędzając czas i często koszty przy tworzeniu sieci zasilania pneumatycznego.

Narzędzia do montażu

Specyficznym działem, w którym jakość wykorzystywanych narzędzi ma obecnie szczególne znaczenie, jest montaż. Bezpieczeństwo produktów na przykład w przemyśle samochodowym czy lotnictwie zależy od właściwego łączenia elementów. W skrajnych przypadkach właściwy montaż decyduje o życiu ludzi.

Źródło: Pneumat System

Źródło: Pneumat System

W takiej sytuacji poza wielkością momentu dokręcania złącza bardzo ważna jest jego powtarzalność i utrzymanie wymaganej tolerancji. Dlatego też stosuje się klasyfikację połączeń gwintowych w zależności od wielkości pola tolerancji. Klasa normalna (wg normy ISO 5393) to ponad ±12% wartości nominalnej momentu dokręcenia, klasa podwyższonej dokładności to około ±7%, a klasa wysokiej dokładności to < ±5% wartości momentu. W przypadku połączeń gwintowanych w klasie wysokiej do ich dokręcania stosuje się najbardziej precyzyjne narzędzia, które zapewniają, poza bezpośrednią kontrolą momentu i kąta dokręcenia złącza, także archiwizację tych parametrów. Niektóre z nich określane są jako krytyczne ze względu na bezpieczeństwo użytkowników urządzeń. Dlatego, choć na rynku mamy setki różnych typów narzędzi montażowych zdolnych do dokręcania połączeń gwintowych, to należy zwracać uwagę na ich klasę dokładności. Najważniejszy jest sposób osiągania wielkości momentu dokręcania i jego dokładność. Dlatego też nie może dziwić, że stosunek cen narzędzi „tego samego typu” może osiągać wielkość 1:100, dla narzędzi o tym samym momencie dokręcania.

Ergonomia

Podstawowe narzędzia używane obecnie w przemyśle (i nie tylko) stanowią w znacznej mierze kontynuację znanych często już od wielu dziesięcioleci. Jednak nowe rozwiązania różnią się od swoich prototypów bardziej dopracowaną formą, materiałem, z którego są wykonane oraz jakością wykonania. Są też bardziej wyspecjalizowane – przystosowane do wykonania konkretnej czynności. Dlatego wręcz niedopuszczalne jest dziś improwizowanie na stanowisku pracy. Znaczący producenci narzędzi przeznaczonych do pracy na stanowiskach produkcyjnych wprowadzają wiele nowych rozwiązań konstrukcyjnych zgodnych z zasadami ergonomii. Często niewielkie ulepszenia mogą znacznie poprawić wygodę obsługi, a tym samym wydajność pracy na stanowisku.

Dla przykładu Chicago Pneumatic (CP) ma program ErgoSense, w którym promuje stosowanie zasad ergonomii wśród swoich użytkowników. Zaleca w nim między innymi takie działania, jak: zredukowanie poziomu hałasu, drgań i zapylenia, polepszenie układu miejsca pracy, zapewnienie dodatkowych narzędzi ułatwiających pracę, wdrożenie programu konserwacji narzędzi.

W ofercie firmy są między innymi pneumatyczne narzędzia montażowe. Cechami, które je wyróżniają, są: chwyt w kształcie litery T, który zapewnia lepsze wyważenie narzędzia (co zwiększa komfort użytkownika), efektywny silnik o dużej mocy Dryline, sprzęgło i silnik o żywotności 2,5 mln cykli. Inne opcje to regulacja sprzęgła zabezpieczająca przed uszkodzeniem, kompozytowy uchwyt z rdzeniem aluminiowym zwiększający trwałość i komfort użytkowania oraz wewnętrzny tłumik wylotowy dla wyciszenia pracy. Operację zmiany kierunku obrotów można wykonać jedną ręką (przez operatorów prawo- i leworęcznych).

Z kolei Bosch w narzędziach pneumatycznych przeznaczonych przede wszystkim do długotrwałej pracy w procesach produkcyjnych stosuje – poza ergonomią i odpowiednim wykonaniem – takie rozwiązania jak Clean, które umożliwia ich zasilanie czystym, nieolejonym powietrzem. Zwiększa to jakość pracy, poprawia warunki na stanowisku roboczym oraz rozszerza zakres zastosowań, np. umożliwiając wykonywanie pracy w pomieszczeniach czystych. Technika Clean pozwala zmniejszyć zużycie powietrza o ok. 30% oraz obniżyć głośność pracy.

Audyt systemu sprężonego powietrza

Omawiając zagadnienia związane z narzędziami napędzanymi pneumatycznie, nie można pominąć jakości sprężonego powietrza, którym są napędzane. Nie zawsze zwraca się dostateczną uwagę na jakość dostarczanego do narzędzi sprężonego powietrza. Jest to przyczyną zmniejszenia wydajności. Tylko profesjonalny audyt może wyjaśnić „dziwne” zachowania systemu czy obniżyć koszty jego eksploatacji. Niestety w minionych latach wiele firm zrezygnowało z wewnętrznych służb zajmujących się rozpoznawaniem i rozwiązywaniem takich problemów. Korzyści z przeprowadzenia audytu systemu sprężonego powietrza to: obniżenie kosztów eksploatacji, zwiększenie wydajności produkcji i często niższe koszty zakupu urządzeń. Usługi audytu oferuje wiele firm. By właściwie przeprowadzać audyt, trzeba dysponować zarówno odpowiednim sprzętem i procedurami, jak i dysponować kadrą posiadającą doświadczenie w tym względzie.

Na pewno dziś warto szukać w przemyśle wszelkich sposobów na zwiększenie efektywności energetycznej. Inwestycja w zakup sprężarki stanowi zazwyczaj niewielką część kosztów całkowitych. Obecnie wykorzystuje się programy komputerowe do pomocy w ocenie działania systemu sprężonego powietrza.

Na przykład firma CompAir wykonuje audyty systemów sprężonego powietrza użytkownika w celu monitorowania lokalnych potrzeb w stałych odstępach czasu, co umożliwi uzyskanie danych. Przy użyciu odpowiedniego programu diagnostycznego można wykreślić charakterystykę zapotrzebowania w czasie rzeczywistym w funkcji istniejącej wydajności systemów dla wszystkich punktów zapotrzebowania, uzyskując dokładny obraz właściwości systemu. Program umożliwia dobór najbardziej wydajnego rozwiązania dla sprężarek, spełniającego określone lokalne zapotrzebowanie, wymagane ciśnienie i charakterystyki.

Problemy związane z eksploatacją nowoczesnych systemów sprężonego powietrza wymagają podejścia kompleksowego. Sprężone powietrze należy dziś oceniać jak czwarte medium użytkowe wymagające równie ścisłego kontrolowania jak zasilanie elektryczne, wodne i gazowe. Właściwie przeprowadzony audyt pomaga rozpoznania problemów, niezależnie czy dotyczą zapotrzebowania, rozprowadzania czy zasilania w sprężone powietrze.

Naprawy, konserwacja, smarowanie

Uszkodzenia silników w narzędziach pneumatycznych w większości wypadków są spowodowane brudnym powietrzem zasilającym lub brakiem smarowania olejem. Wielkość zabrudzenia lub wilgoci doprowadzonej wraz z powietrzem zasilającym to duży współczynnik powstałych z tego względu zbyt wczesnych uszkodzeń części metalowych silnika, łożysk i innych podzespołów. Jest to również powód utraty mocy jednostki spowodowany zużyciem ścian cylindra, łopatek oraz wirnika. Chociaż obecnie wiele narzędzi ma silniki niewymagające smarowania, ich żywotność można przedłużyć stosując je. Producenci zalecają stosowanie smarownic sieci sprężonego powietrza, które powinny być tak wyregulowane, aby dostarczały na przykład 5 kropli na minutę w przypadku narzędzia pracującego z prędkością obrotową swobodną. Do smarowania szybkoobrotowych narzędzi pneumatycznych, wysokoobrotowych wrzecion i innych zastosowań typu lekkiego Desoutter zaleca stosowanie oleju, którego lepkość kinematyczna wynosi poniżej 50 cSt przy temp. 20°C. Również narzędzia pneumatyczne, które nie są często używane lub pracują w warunkach wysokich temperatur i dużej wilgotności, mogą pracować na zwolnionych obrotach lub nie uruchomią się. Przyczyną jest osad oleju lub zanieczyszczenia gromadzące się wewnątrz silnika. Do zapewnienia lepszych osiągów Desoutter zaleca stosować od czasu do czasu olej Protecte Lube tune-up.

Na rynku dostępne są oleje wielu producentów. Niektóre przeznaczone do pewnych rodzajów prac, jak choćby oleje Mobil Almo 500 Seria, przeznaczone przede wszystkim do smarowania narzędzi pneumatycznych do kamienia w podziemnych i powierzchniowych pracach kopalnianych. Zawierają one pakiet dodatków uszlachetniających, który zapewnia stabilność chemiczną i dobrą odporność na zużycie i korozję. Mają też wystarczające własności emulgujące, by wychwycić wilgoć ze strumienia powietrza, redukując negatywne efekty wpływu wody na zużycie i korozję. Nie tworzą gumowatych osadów. Oleje na bazie poliglikoli są stosowane w razie konieczności wyeliminowania zjawiska powstawania lodu na dyszy wylotowej, gdy sprężone powietrze ma dużą wilgotność. Oleje na bazie poliglikoli nie mieszają się z olejami mineralnymi i innymi olejami syntetycznymi.

Jakie narzędzia warto kupić?

Podstawą jest oczywiście przeznaczenie odpowiednie do planowanych zadań. Warto rozważyć, czy zakupić narzędzie proste, specjalizowane, czy uniwersalne. Stawianie na prostotę nie zawsze jest właściwe. Tego typu narzędzia często są mniej ergonomiczne, choć może wydają się bardziej trwałe przy zachowaniu niskiej ceny. Jednak dzisiaj wydajność pracownika ma coraz większe znaczenie. Do wykonywania prac powtarzalnych poleca się użycie narzędzi specjalizowanych. Pozwalają one na wykonanie pracy ze znacznie większą efektywnością. Ważnym elementem przy wyborze, a nie zawsze docenianym, jest ciężar narzędzia. Poza wyjątkami należy wybierać jak najlżejsze. Mniejsza masa narzędzia to większa wygoda trzymania i możliwość wykonywania bardziej precyzyjnych ruchów. Warto też zainteresować się dobrymi balanserami – odciążnikami do narzędzi pneumatycznych. Znajdują one szerokie zastosowanie na stacjonarnych stanowiskach linii produkcyjnych.

Stosowanie tego typu urządzeń czyni pracę lżejszą i bezpieczniejszą.

Należy pamiętać o przepisach prawnych, które wiążą się z niektórymi narzędziami pneumatycznymi, a dotyczą bezpieczeństwa pracy. Są to m.in. przepisy opublikowane 25 czerwca 2002 r. w urzędowym Dzienniku UE zawierające dyrektywę 2002/44/EC ustalającą minimalne wymagania dotyczące ochrony zdrowia i bezpieczeństwa w związku z ryzykiem wynikającym z ekspozycji pracowników na drgania mechaniczne. Dyrektywa określa wartość ekspozycji na drgania, przy której należy podejmować działania zapobiegawcze, na 2,5 m/s2 oraz graniczną wartość ekspozycji na 5 m/s2 na podstawie sumy drgań w 3 osiach, zwanej często „pierwiastkiem z sumy kwadratów”, „rss” lub „sumą wektorową wartości skutecznych”. Dyrektywa weszła w życie w krajach członkowskich UE 6 czerwca 2005 r.

W przypadku narzędzi pneumatycznych budowlanych oferowanych przez CompAir modele ze zmniejszonymi drganiami zapobiegają w 85% przenoszeniu się drgań z narzędzia na operatora, zabezpieczając przed takimi zagrożeniami jak białe palce od drgań. Narzędzia zostały zaprojektowane tak, aby spełniały nawet skrajne potrzeby przemysłowe. Z kolei młotki pneumatyczne Ingersoll Rand (IR) mogą być wyposażone w standardowe uchwyty (typu BS) bądź też w uchwyty z tłumieniem drgań (typu BV). Młoty pneumatyczne IR z tłumieniem drgań (typu BV) wykazują jeden z najniższych w swojej kategorii poziomów drgań (przy maksymalnej wydajności), umożliwiając dłuższą pracę w ciągu dnia roboczego, a tym samym większą wydajność sprzętu. Przy wyborze narzędzi warto zwracać większą uwagę również na takie cechy, jak bezpieczeństwo i ergonomia. Szczególnie gdy narzędzia te służą do pracy ciągłej. Wzrost wydajności pracy jest bardziej opłacalny niż „oszczędności” przy zakupie narzędzi.

Autor: Bohdan Szafrański