Natryskiwanie plazmowe proszkowe i za pomocą drutu jest powszechnie stosowane w przemyśle lotniczym, kosmicznym, samochodowym, elektronice, chemii i energetyce jądrowej do produkcji i regeneracji różnorodnych części maszyn.

Plazma, czasem określana jako czwarty stan skupienia, jest gazem zjonizowanym, który zawiera w przybliżeniu taką samą ilość ładunków ujemnych i dodatnich.

Generator plazmy (plazmotron) jest urządzaniem wytwarzającym strumień plazmy niskotemperaturowej. Znalazł zastosowanie w topieniu, cięciu i spawaniu materiałów trudno topliwych (metali i stopów, materiałów ceramicznych, betonu), ale również wykorzystuje się go do nanoszenia powłok ochronnych metodą natryskiwania. Wpływający do plazmotronu gaz (najczęściej argon, wodór lub azot) ogrzewany jest w łuku elektrycznym lub we wzbudniku zasilanym prądem wielkiej częstotliwości (od kilku do 10 MHz – są to plazmotrony indukcyjne) i tworzy strumień plazmy, który przy wypływaniu z plazmotronu może być dodatkowo przyspieszany w akceleratorze. Plazmotrony łukowe mogą pracować z łukiem wewnętrznym oraz zewnętrznym. Zazwyczaj moc generatora plazmy wynosi od kilku do kilkuset kW (plazmotrony małej i średniej mocy), a w bardziej skomplikowanych urządzeniach, budowanych do celów specjalnych – do kilkudziesięciu MW (plazmotrony dużej mocy).

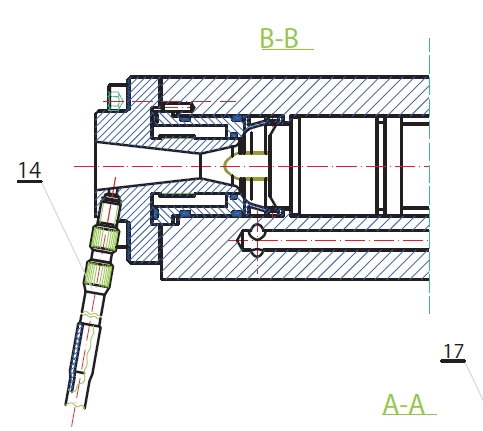

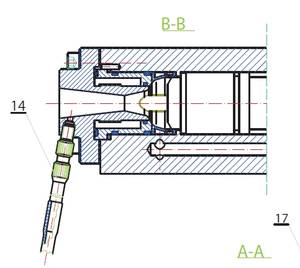

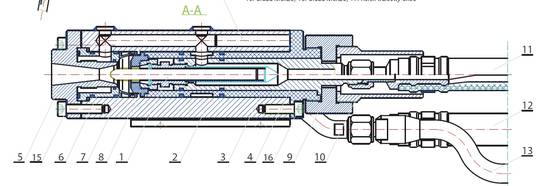

1. Zespół elektrody, 2. Korpus, 3. Izolator, 4. Trzon katody,

1. Zespół elektrody, 2. Korpus, 3. Izolator, 4. Trzon katody,

5. Anoda, 6. Kierownica, 7. Wkładka przepływowa, 8. Osłona, 9. Nakrętka,

10. Osłona przewodu, 11. Przewód wodno-prądowy (–),

12. Przewód wodno-prądowy (+), 13. Przewód gazowy, 14. Przewód proszku,

15. Śruba M6x25, 16. Śruba M6x20, 17. Kołek walcowy 8×50

Plazmotrony łukowe

Najprostszą i najstarszą metodą wytwarzania plazmy jest łuk elektryczny. Jest on stosowany w spawalnictwie, w reflektorach z elektrodami grafitowymi, w piecach elektrycznych. Wyładowanie łukowe powstaje przy dostatecznie wysokim ciśnieniu gazu i odpowiednio dużych natężeniach prądu elektrycznego. W łuku niskociśnieniowym (przy ciśnieniu znacznie niższym niż ciśnienie atmosferyczne) na ogół nie ma stanu równowagi termodynamicznej i temperatura elektronów jest wyższa niż temperatura pozostałych cząstek. W łuku wysokociśnieniowym (o ciśnieniu zbliżonym do atmosferycznego) w kolumnie łukowej występuje jonizacja termiczna i stan bliski stanu równowagi termodynamicznej. Przy natężeniu prądu rzędu kilkuset amperów koncentracja elektronów jest rzędu (l020–1023) m-3. W plazmie łuku elektrycznego osiągnąć można temperaturę rzędu 7 tys. – 10 tys. K. Dalsze zwiększanie natężenia prądu wyładowania nie powoduje dalszego wzrostu temperatury, powoduje tylko powiększenie przekroju kolumny łukowej. Następuje wtedy przejście od łuku swobodnego do łuku stabilizowanego. W przypadku stabilizowania łuku elektrycznego temperatura wytworzonej plazmy może osiągnąć wartość nawet 50 tys. K. Dobrą metodą jest zastosowanie wyładowania w palniku łukowym plazmowym. Są stosowane dwa rodzaje palników plazmowych: z łukiem bezpośrednim (nierozdzielonym, zewnętrznym, przerzuconym) oraz z łukiem pośrednim (rozdzielonym, wewnętrznym, krytym). W plazmotronie z łukiem bezpośrednim anodą jest materiał obrabiany, który musi mieć zdolność przewodzenia. Dysza ma za zadanie skupienie strumienia plazmy, a to m.in. na skutek chłodzącego działania jej ścianek. W plazmotronie z łukiem pośrednim materiał obrabiany nie spełnia roli anody. Jest nią elektroda-dysza. Kolumna plazmowa jest tutaj krótsza. Parametry wytwarzanej w plazmotronach plazmy mogą być łatwo regulowane w szerokich zakresach. Obok wysokiej temperatury (4000–20 000 K) otrzymuje się bardzo dużą koncentrację mocy w niewielkiej przestrzeni (do 40 kW/cm3) lub na niewielkiej powierzchni. W plazmotronach bardzo dużych mocy wytwarza się dodatkowo pole magnetyczne dla ochrony elektrod przed skutkami dużych gęstości prądu i dużych strumieni cieplnych. Pola takie, wywołane zewnętrzną cewką lub specjalnym ukształtowaniem przewodów elektrycznych doprowadzających, powodują obrót łuku i ciągłe przemieszczanie się punktów styku łuku z elektrodami.

Źródłem zasilania obu typów plazmotronów są najczęściej prostowniki prądu stałego. Najkorzystniejsze do zasilania plazmotronu jest źródło energii elektrycznej o charakterystyce opadającej (np. spawarki). Źródło takie może pracować przy wartościach prądu równych w przybliżeniu wartościom prądu zwarciowego. Ostatnio zamiast spawarek wirujących na rynku są rozpowszechnione statyczne prostowniki tyrystorowe. Pozwalają one na bardzo szeroką regulację napięcia i prądu, a przez to na dostosowanie źródła do wymogów pożądanych parametrów plazmy. Jako gazu roboczego używa się najczęściej argonu, azotu, wodoru, helu lub ich mieszanin. Ciśnienie gazu nie przekracza kilku atmosfer. Moce cieplne palników plazmowych wynoszą od kilkunastu do kilkudziesięciu kW, ale mogą również wynosić kilka MW. Gaz roboczy spełnia funkcję stabilizacji łuku, ochrony dyszy przed zniszczeniem oraz nośnika ciepła. Najwyższe temperatury dają gazy jednoatomowe, gazy szlachetne. Nie potrzeba do nich doprowadzać energii dysocjacji dla rozbicia cząstek dwuatomowych, np. N2, H2.

Na wybór gazu wpływają: żądana temperatura, przenoszona ilość ciepła, aktywność chemiczna i oczywiście koszty. Najczęściej stosuje się N i Ar. Wadą plazmotronów łukowych jest konieczność stosowania elektrod. Ze względu na ich wysoką temperaturę można stosować tylko niektóre gazy. Elektrody mają temperaturę niższą niż plazma i dlatego plazma jest przez nie chłodzona. Mogą występować trudności z przejściem elektronów przez elektrody i elektrody ulegają zniszczeniu. Problemy, jakie stwarzają elektrody, mogą być wyeliminowane przez wytwarzanie plazmy bez elektrod (wyładowania bezelektrodowe), na zasadzie grzania pojemnościowego – otrzymuje się wtedy bezelektrodowe prądy przesunięcia w plazmie lub grzania indukcyjnego plazmy – otrzymamy wtedy prądy wirowe. W wyładowaniu pojemnościowym prąd w gazie jest wywołany zewnętrznym polem elektrycznym, sprzężonym pojemnościowo z gazem za pomocą pary elektrod płaskich lub pierścieniowych. Pole elektryczne zmienia tak szybko swój kierunek, że ładunki nie nadążają dojść do elektrod. W wyładowaniu indukcyjnym na skutek szybkich zmian indukcji magnetycznej wytworzonej przez cewkę indukuje się wirowe pole elektryczne i powstają prądy wirowe. Duża moc przekazywana do gazu występuje tylko w drugim przypadku i dlatego na rynku można spotkać jedynie plazmotrony indukcyjne pracujące przy częstotliwości dziesiętnych MHz do kilkudziesięciu MHz. Innym typem plazmotronu jest taki, który pracuje przy tysiącach MHz. Występuje wtedy brak równowagi termodynamicznej nawet przy ciśnieniu atmosferycznym. Elektrony mają bardzo wysokie temperatury, dużą koncentrację i konduktywność. Urządzenia te działają impulsowo i mogą być stosowane w technologii chemicznej.

Prędkość wypływającej plazmy nie jest duża i wynosi kilka do kilkudziesięciu m*s-3. Zapłon występuje najłatwiej w argonie, ponieważ dla osiągnięcia temperatury zapłonu jest potrzebne doprowadzenie najmniejszej ilości energii (brak dysocjacji). Tuż po zapaleniu plazmy argon można zastąpić jakimkolwiek innym gazem. Najczęściej grubość strugi plazmowej wynosi około 2 cm. Wtedy wystarczająca jest częstotliwość 4 MHz. Przy częstotliwości l00 MHz tworzy się toroid plazmy, ponieważ głębokość wnikania jest bardzo mała.

Do zasilania plazmotronów indukcyjnych stosuje się głównie moce źródeł (0,5–15) kW, przepływ gazu (0,4–1,7) m3/h. Rzadziej są stosowane moce większe (30–50) kW, a wyjątkowo l MW. Około 40–60% mocy wytwarzanej przez generatory jest zużywana na grzanie plazmy.

Urządzenia generujące plazmę znalazły kilka zastosowań. Plazma obecnie najczęściej wykorzystywana jest do natryskiwania i cięcia.

Natryskiwanie plazmowe polega na stapianiu ciepłem łuku plazmowego materiału dodatkowego w postaci proszku lub drutu i rzucaniu strumieniem gazu plazmowego roztopionych w nim cząstek materiału dodatkowego na natryskiwaną powierzchnię przedmiotu. Proces natryskiwania plazmowego może być prowadzony w otwartej przestrzeni, w normalnych warunkach atmosferycznych (natryskiwanie plazmowe atmosferyczne, APS – Atmospheric Plasma Spraying) lub w komorach o regulowanej atmosferze albo w próżni poniżej 10 Pa (natryskiwanie plazmowe próżniowe, VPS – Vacuum Plasma Spraying).

Najczęściej stosowanymi gazami plazmowymi są argon i azot, a jako gaz pomocniczy stosuje się wodór i hel. Proszki używane do natryskiwania plazmowego są wykonywane z materiałów metalowych, ceramicznych oraz z ich mieszanin, o składzie chemicznym jak proszki do napawania gazowego i plazmowego oraz natryskiwania płomieniowego. Możliwe jest również natryskiwanie powłok z tworzyw termoplastycznych. Druty lite są wytwarzane z materiałów metalowych możliwych do obróbki plastycznej, a druty proszkowe z materiałów metalowych i cermetali, o podobnych składach chemicznych, jak stosowane do napawania plazmowego, laserowego oraz natryskiwania płomieniowego i łukowego.

W natryskiwaniu plazmowym proszkowym łuk plazmowy o temperaturze 8 tys. – 20 tys. °C jest zajarzany w palniku plazmowym o łuku wewnętrznym niezależnym, między nietopliwą elektrodą wolframową (katodą) a miedzianą elektrodą przednią (anodą), stanowiącą jednocześnie dyszę wylotową strumienia plazmy i natryskiwanych cząsteczek proszku. Palnik plazmowy jest chłodzony intensywnie wodą tak, aby zabezpieczyć dyszę i elektrodę wolframową przed szybkim zużyciem lub stopieniem. Chłodzone intensywnie wodą ścianki dyszy plazmowej obniżają temperaturę zewnętrznych obszarów strumienia plazmy, co prowadzi do zmniejszenia stopnia ich jonizacji, a przez to do przewodności elektrycznej. W ten sposób przepływ prądu w łuku ma tendencję do koncentracji w środkowym, gorętszym obszarze strumienia plazmy. Ten efekt cieplnego zwężenia strumienia plazmy prowadzi do dalszego wzrostu jej temperatury i przewodności elektrycznej, a więc do dalszego zawężenia obszaru łuku siłą elektrodynamiczną skierowaną prostopadle do toru prądu w łuku.

W natryskiwaniu za pomocą drutu łuk plazmowy zajarzany jest między elektrodą nietopliwą (katodą) a drutem litym lub proszkowym (anodą), podawanym do obszaru łuku ze stałą prędkością, dokładnie w osi dyszy plazmowej. Zadaniem dyszy plazmowej, która nie przewodzi prądu elektrycznego, jest zawężenie łuku plazmowego i zwiększenie odpowiednio jego temperatury.

Wspólne oddziaływanie sił elektrodynamicznych łuku plazmowego, ciśnienia gazu plazmowego oraz mechanicznego zawężania łuku plazmowego dyszą plazmową zapewnia utworzenie strumienia plazmy o temp. do 20 tys. °C. W efekcie strumień plazmy wypływa z otworu wylotowego dyszy palnika z prędkością ok. 100–600 m/s w postaci wąskiej wiązki silnie zjonizowanych cząsteczek gazu i cząsteczek stopionego materiału dodatkowego o kształcie podobnym do spawalniczego płomienia gazowego. Natomiast miejsce wtryskiwania proszku lub podawania drutu do strumienia plazmy decyduje o rozkładzie, wielkości i temperaturze rozpylonych cząsteczek, a przez to o własnościach natryskiwanej powłoki, a zwłaszcza zawartości tlenków, porowatości i wytrzymałości obszaru połączenia powłoki z podłożem. Stopione cząsteczki natryskiwanego materiału, przyspieszone strumieniem plazmy, uderzają w chropowatą, wolną od wszelkich zanieczyszczeń powierzchnię przedmiotu, silnie przywierając i zakleszczając się w jej nierównościach. W zależności od rodzaju materiału powłoki, warunków technologicznych natryskiwania oraz rodzaju materiału natryskiwanego przedmiotu między natryskaną plazmowo powłoką a materiałem podłoża może wystąpić połączenie mechaniczne, adhezyjne lub metaliczne dyfuzyjne.

Największą zaletą natryskiwania plazmowego jest możliwość nakładania powłok, które łączą takie własności, jak odporność na ścieranie, korozję, udary cieplne i żaroodporność. Natomiast wadą jest duży koszt urządzenia i mała sprawność natryskiwania, która w przypadku proszków ceramicznych może wynosić nawet poniżej 50%.

Możliwe jest natryskiwanie powłok z materiałów metalowych, ceramicznych i cermetali, o grubości od kilku setnych milimetra do 12–15 mm, na podłoża ze wszystkich znanych materiałów konstrukcyjnych.

Podstawowe parametry procesu natryskiwania plazmowego to:

- przygotowanie powierzchni natryskiwanego przedmiotu,

- natężenie prądu w A,

- napięcie łuku w V,

- rodzaj i natężenie przepływu gazów plazmowych w l/min,

- natężenie podawania proszku w g/min,

- prędkość podawania drutu w mm/min,

- odległość dyszy palnika od natryskiwanej powierzchni w mm,

- prędkość przesuwu palnika w mm/min.

Autor: Ewa Zbierajewska