Podczas określania niezawodności systemu ważne jest, aby nie pomylić niezawodności poszczególnych podzespołów z niezawodnością całego systemu. Niezawodność całego systemu nie będzie bowiem większa niż niezawodność jego najbardziej podatnego na awarię podzespołu. Personel operacyjny może zostać zmylony, jeśli skupi swoją uwagę na statystykach niezawodności poszczególnych komponentów. To mylne poczucie bezpieczeństwa zwiększa ryzyko wystąpienia nieplanowanych przestojów.

Niezawodność systemów zasilania jest dość znacznie zróżnicowana w zależności od zakładu i branży. Zespoły pracują w fabrykach ze sprzętem o różnej jakości i ilości. Inne procesy są w różnych przypadkach uznawane za krytyczne, zróżnicowane są też wykorzystywane strategie utrzymania ruchu. Warto więc wziąć pod uwagę problemy występujące w zakładzie i określić, jaką system ma niezawodność, a jaką posiadać powinien.

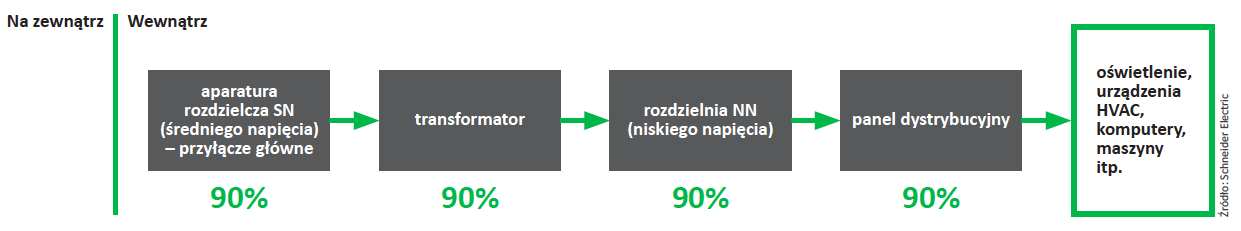

Rozważmy poniższe scenariusze:

-> załóżmy prostą konfigurację systemu elektrycznego składającego się z transformatora o 90-procentowej niezawodności i aparatury rozdzielczej o takiej samej niezawodności. Niezawodność systemu to w rzeczywistości 81% (0,9 × 0,9);

-> załóżmy teraz istnienie systemu zawierającego transformator o niezawodności 90%, a także aparaturę rozdzielczą oraz panel dystrybucji o takiej samej niezawodności. W tym wypadku niezawodność systemu wynosi tylko 73%;

-> bardziej niepokojącym przypadkiem będzie system składający się z transformatora o 90-procentowej niezawodności i aparatury rozdzielczej oraz panelu dystrybucji o niezawodności 70-procentowej. Niezawodność takiego systemu to w rzeczywistości 44%.

Dlaczego niezawodność systemu jest zawsze znacznie niższa od niezawodności jego poszczególnych podzespołów?

Niezawodność jest wartością opisującą system elektryczny, oznaczającą prawdopodobieństwo poprawnej pracy tego systemu w celu, do którego został on zaprojektowany, skonstruowany i zastosowany. Niezawodność określona jest na podstawie statystyk awarii poszczególnych komponentów i zależy od konfiguracji ich użycia w systemie.

Pojęcie niezawodności to bardziej matematyczne prawdopodobieństwo niż wartość fizyczna. Niezawodność podzespołów elektrycznych obliczana jest za pomocą czasu poprawnej pracy. Na przykład jeśli urządzenie zaprojektowano i wykorzystywano do nieprzerwanej pracy przez X lat i działa ono w tym okresie w planowanej konfiguracji, jego niezawodność wynosi 100%. Jeśli po tym czasie przydarzy się awaria, niezawodność po założonym okresie będzie wynosić mniej niż 100%.

Obniżona niezawodność, zwłaszcza w przypadku systemów elektrycznych, zwiększa ryzyko powstawania zagrożeń dla pracowników i może powodować straty w wyniku opóźnień w produkcji.

Z tego powodu rozsądne jest inwestowanie w zwiększanie niezawodności i uwzględnianie tych wydatków w budżecie operacyjnym (OPEX). Taka pozycja w budżecie powinna zawierać trzy kluczowe elementy:

-> ocenę infrastruktury elektrycznej (ocena stanu),

-> kalibrację strategii utrzymania ruchu (strategia z zeszłego roku może nie odpowiadać potrzebom tegorocznym),

-> unowocześnianie obiektów o niskiej niezawodności lub starzejących się (unowocześnianie elementów nie musi być spowodowane ich zawodnością).

Ocena wydajności infrastruktury

Menedżerowie zakładów mogą być nieświadomi obecnego stanu niezawodności wyposażenia elektrycznego lub podsystemów dopóty, dopóki dane na temat sprzętu nie będą dostępne podczas całego okresu jego użytkowania. Jeśli dokumentacja jest niedostępna lub nieaktualna, osoba zarządzająca może rozważyć zlecenie oceny stanu systemu zasilania profesjonaliście. Ocena ta pomoże określić aktualny stan sprzętu i współpracujących urządzeń, jego funkcjonalność i niezawodność w odniesieniu do działań i profilu zakładu. Ocena powinna być wykonana przez profesjonalistę z dużym doświadczeniem w dziedzinie projektowania, wdrażania i konserwacji, bezpieczeństwa i niezawodności systemów zasilania AC i DC.

Podczas dokonywania oceny ryzyko określone jest przez kombinacje następujących czynników:

-> wpływ zdarzeń związanych z utratą zasilania na procesy krytyczne,

-> poziom ryzyka związanego z zagrożeniem dla pracowników,

-> prawdopodobieństwo wystąpienia awarii zasilania,

-> zdolność pracowników (lub wspierających dostawców albo partnerów) do szybkiej naprawy negatywnych skutków awarii.

Ponowne sprawdzenie strategii UR

Z biegiem czasu sprzęt elektryczny może ulegać awariom z kilku powodów. Jednym z nich jest usterka mechaniczna. Inny to warunki środowiskowe. Ludzki błąd może być równie ważnym czynnikiem (dlatego im mniej ludzi ma kontakt ze sprzętem, tym lepiej). Jednak przy ustalaniu strategii utrzymania ruchu zadajemy sobie pytania: jak często należy dokonywać przeglądów oraz jaki typ prac powinien być przeprowadzany?

W poszukiwaniu optymalnej strategii UR warto dokonać kombinacji strategii, które spełniają wymagania dotyczące niezawodności oraz są dostępne najmniejszym kosztem. Oto kilka z dostępnych opcji.

Reaktywne UR

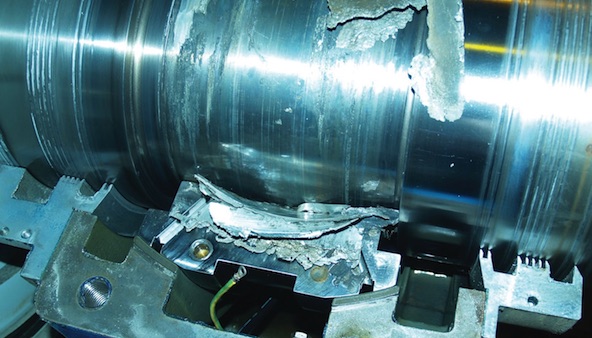

W przypadku reaktywnego utrzymania ruchu prace konserwacyjne są wykonywane, by rozwiązać nieoczekiwany problem lub naprawić awarię. Jeśli komponent zawiedzie, technik wzywany jest w celu jego naprawy. To podejście nie jest polecane w przypadku komponentów współpracujących z systemami krytycznymi i jest najbardziej kosztowną spośród strategii UR.

Proaktywne UR

Konserwacja zapobiegawcza (prewencyjna) jest bardzo popularną proaktywną strategią utrzymania ruchu. Polega ona na okresowym wykonywaniu przeglądów (niezależnie od stanu urządzenia). W niektórych przypadkach przegląd może być niepotrzebny, ale mimo wszystko wykonywany jest regularnie. Zapobiegawcze utrzymanie ruchu jest mniej kosztowne niż reaktywne, ale bardziej kosztowne od prognozowanego.

Konserwacja prognozowana (predykcyjna) to inny rodzaj strategii proaktywnej. Polega na prognozowaniu zużycia maszyn i urządzeń oraz wystąpienia możliwych usterek. Prognoza ta dokonywana jest na podstawie oceny stanu technicznego sprzętu – poprzez monitorowanie i ekstrapolowanie wyników badań diagnostycznych oraz ustalanie granic kluczowych parametrów.

UR ukierunkowane na niezawodność

Opisane strategie są często kojarzone z utrzymaniem pojedynczych komponentów. Jak jednak zostało wcześniej dowiedzione, niezawodność całego systemu jest ważniejsza od niezawodności pojedynczego komponentu.

Rozważania te prowadzą wprost do najbardziej zaawansowanej metody konserwacji, a mianowicie utrzymania ruchu ukierunkowanego na niezawodność (Reliability Centered Maintenance – RCM). Właściwie zaprojektowany i wdrożony program RCM wykorzystuje kompleksowy obraz całego systemu, zamiast pojedynczego urządzenia lub komponentu. W podejściu tym przypisuje się różne priorytety aplikacjom krytycznym i niekrytycznym w systemie wraz z zaplanowaniem procedur konserwacji zapobiegawczej, w tym testów i inspekcji. Ponadto uwzględnia się elementy strategii eksploatacji urządzeń do wystąpienia awarii (run-to-fail), tak by jak najlepiej wpisać się w cele biznesowe przedsiębiorstwa.

Podczas procesu RCM zbierane są parametry pracy w celu ulepszenia konstrukcji urządzeń i ułatwienia zarządowi podejmowania decyzji na temat strategii UR w przyszłości.

Podejście pragmatyczne

Ogólna zasada praktyczna głosi, że w przypadku sprzętu wchodzącego w skład infrastruktury elektrycznej jego unowocześnienie powinno nastąpić po 15 latach pracy. W przypadku sprzętu młodszego niż 15 lat należy dobrać właściwą strategię UR, jednakże nie można tego robić przypadkowo. Jeśli to możliwe, trzeba unikać wyłączania linii, a sam plan modyfikacji powinien być rozwijany w oparciu o parametry pracy. Trzeba rozważyć, czy konserwowane podzespoły realizują krytyczne, czy niekrytyczne funkcje? Jeśli krytyczne, to niezawodność i trwałość tego sprzętu powinna być zapewniona za każdą cenę.

Często zdarza się, że unowocześnianie istniejącego sprzętu jest droższe od zakupu nowego. W przypadku nisko- i średnioprądowych urządzeń rozdzielczych starzejące się lub zużyte przekaźniki powinny być wymienione na nowe, przy pozostawieniu istniejącej struktury systemu zasilania urządzenia niezmienionej. Gotowe przekaźniki, którymi zostaną zastąpione stare, powinny być tak skonstruowane, by pasowały do istniejących miejsc w maszynie, dzięki czemu przerwy w pracy urządzenia będą krótkie, a czasem w ogóle można będzie ich uniknąć.

Inną metodą aktualizacji urządzeń rozdzielczych jest rozwiązanie o nazwie retrofill, polegające na modyfikacji istniejącej kieszeni przekaźnika tak, by możliwe było zastosowanie nowego typu elementów. W tym wypadku wymagane jest zastosowanie szyny adaptującej. Rozwiązanie retrofill jest stosowane często w przypadku bezpośredniego zastąpienia przekaźnika w dużych urządzeniach, takich jak przekaźniki główne lub odłączające. W obu przypadkach modyfikacja do obecnej technologii zależy od funduszy i strategii OPEX.

Autor: Charle Alvis jest menedżerem ds. marketingu w firmie Schneider Electric.

Tekst pochodzi ze specjalnego wydania “Energia 2017“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.