Nowe ulepszenia oznaczają bardziej efektywne wykorzystanie krawędzi oraz o wiele więcej ukończonych części przypadających na krawędź skrawającą.

Dzięki znacząco większej żywotności i poprawionemu wykorzystaniu krawędzi potwierdzonemu w testach fabrycznych, niedawno wprowadzone na rynek portfolio płytek do frezowania Beyond Drive™ nazwano nowym złotym standardem dla aplikacji toczenia. Wierzchnia powłoka TiOCN (tlenowęgloazotku tytanu) nie tylko zwiększa odporność na ścieranie, zapewniając niższe temperatury i większą żywotność, ale także stanowi efektywny wskaźnik zużycia dzięki brązowemu kolorowi kontrastującemu z czarnymi powierzchniami płytek. Tam, gdzie wcześniej płytki były wyrzucane ze względów bezpieczeństwa z powodu słabej identyfikacji zużycia, operatorzy informują obecnie o zauważalnie dłuższej żywotności krawędzi, nawet w agresywnych środowiskach. W zależności od aplikacji, testy fabryczne pokazują do 30% więcej ukończonych części przypadających na krawędź.

Beyond Drive to całe portfolio nowych gatunków i geometrii, które podkreślają łatwość wyboru i użycia w wielu materiałach roboczych i warunkach toczenia. Specyficzne wymagania klientów, na które odpowiadają produkty Beyond Drive, obejmują redukcję zużycia karbowego w wymagających aplikacjach oraz ograniczenie zużycia kraterowego w obróbce trudnych materiałów przy jednoczesnej poprawie identyfikacji zużycia.

Rozwiązanie Beyond Drive zostało specjalnie zaprojektowane w celu wykorzystania poprawionej wydajności i większej żywotności produktów w wielu operacjach toczenia o krytycznej ważności w materiałach takich jak stale, stale nierdzewne, żeliwa i stopy żarowytrzymałe. Poprzez redukcje kosztów, ograniczenie strat i produkcję o wiele większej ilości części w przeliczeniu na krawędź skrawającą, producenci z branż takich jak transport, energetyka, inżynieria ogólna i innych osiągają wzrost produktywności i zwiększoną wydajność.

Przykładowo, płytka Beyond Drive MR (obróbka średnio zgrubna) posiada duży dodatni kąt natarcia, który współpracuje z płynnie zakrzywionymi krawędziami skrawającymi w celu redukcji sił skrawających i zwiększenia żywotności narzędzia. W kategorii spływu wióra to rozwiązanie nie ma sobie równych – mówi Lothar Unglaub, ekspert firmy Kennametal w zakresie operacji toczenia.

Wymienne płytki dwustronne, znajdujące się pod wpływem wysokich sił skrawania, powszechnie uważa się za mniej stabilne. Profil natarcia płytki MR, bez punktów koncentracji obciążeń, zapewnia wyjątkowo stabilny korpus płytki pomimo wysokiego dodatniego kąta natarcia. Nawet w aplikacjach o dużej głębokości skrawania, procesy toczenia są bezpieczniejsze i bardziej przewidywalne, generując niższe obciążenia przenoszone na obrabiarkę i element obrabiany. Dodatkowo płytki MR posiadają uformowane kanały chłodzące dostarczające wydajnie chłodziwo do krawędzi skrawającej. Poprawiona kontrola cieplna przekłada się na lepszą płynność skrawania i wydłużoną żywotność narzędzia.

Rozwiązania z zakresu systemów narzędziowych

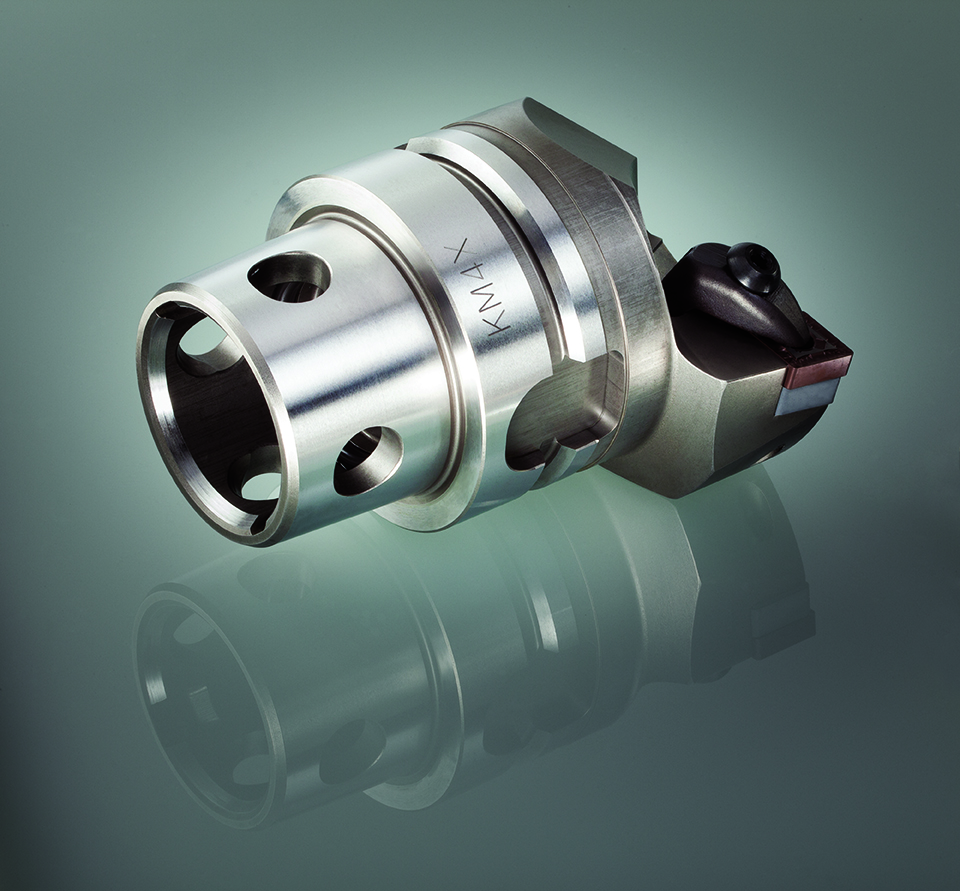

Dzięki złączu wrzeciona KM4X Kennametal wydajne rozwiązanie Beyond Drive zyskuje dodatkową korzyść w postaci zwiększonej stabilności. Dobór odpowiedniego połączenia wrzeciona z właściwą obrabiarką optymalizuje produktywność całego systemu.

Dzięki kombinacji dużej siły docisku i optymalnego poziomu pozycjonowania, system KM4X firmy Kennametal zapewnia solidne połączenie, wyjątkową sztywność i odporność na obciążenie zginające, co znacznie zwiększa wydajność obróbki. KM4X pokonuje ograniczenia odporności na moment zginający obecne w innych połączeniach, zapewniając maksymalne wykorzystanie mocy i momentu wrzeciona w wymagających operacjach toczenia np. materiałów trudno obrabialnych.

W skrócie, połączenie KM4X jest w stanie wykorzystać pełen potencjał obrabiarki i krawędzi obrabiających. W połączeniu z najnowszym portfolio produktów Beyond Drive, toczenie staje się bardziej wydajne i ekonomiczne

Kolejną zaletą nowego rozwiązania jest możliwość prowadzenia operacji obróbczych na sucho, w przypadku których Beyond Drive sprawdza się doskonale. Chłodziwa mogą być kosztowne oraz przysparzają problemów z przetworzeniem i utylizacją. Nawet w bardzo agresywnych środowiskach toczenia obejmujących ciężką obróbkę przerywaną, rozwiązanie Beyond Drive wykazuje zwiększona wydajność.

Przykładowo, w jednym z testów dla instalacji produkującej żeliwne komponenty układów przeniesienia napędu – bez dokonywania zmian w wartościach posuwu, prędkości wrzeciona i głębokości skrawania – płytki Beyond Drive pozwoliły na ukończenie 325 sztuk na krawędź skrawającą w porównaniu do 200 sztuk osiąganych przy wykorzystaniu dotychczasowych płytek. Jest to nie tylko fenomenalny wzrost liczby części przypadających na krawędź, ale także znaczące zmniejszenie przewidywanej ilości godzin obróbki (o 125 w ciągu roku) – jednocześnie ilość wymaganych płytek spadła z 813 do 500.

Bardziej efektywny łańcuch dostaw, który niezawodnie dostarcza więcej części na rynek, jest podstawą zdrowego i wzrastającego przemysłu wytwórczego. Produkty Beyond Drive to bardzo obiecujące rozwiązanie, które pozwala osiągać większą ilość ukończonych sztuk w przeliczeniu na krawędź i efektywnie wykorzystywać maszyny, zapewniając jednocześnie dłuższą żywotność narzędzi.”

Więcej informacji można znaleźć na stronie www.kennametal.com/BeyondDrive