Postępy w technologii produkcji stale zmuszają przedsiębiorstwa produkcyjne do zmiany sposobów postępowania. Cel: wysoka jakość produktów w konkurencyjnej cenie, trwała organizacja biznesowa i otwartość na rozwój. Czy na tle powyższego twierdzenia coś oczywistego w tej branży – obrabiarki sterowane komputerowo – można potraktować jako czynnik napędowy innowacji?

Postępy w technologii produkcji stale zmuszają przedsiębiorstwa produkcyjne do zmiany sposobów postępowania. Cel: wysoka jakość produktów w konkurencyjnej cenie, trwała organizacja biznesowa i otwartość na rozwój. Czy na tle powyższego twierdzenia coś oczywistego w tej branży – obrabiarki sterowane komputerowo – można potraktować jako czynnik napędowy innowacji?

Historia przemysłu pokazuje, że prawdziwe innowacje to wynik godzin, miesięcy i lat dyscypliny kształtującej nowe technologie każdej dekady. Pierwotne, tradycyjne układy sterowania numerycznego miały proste zadania i ograniczone możliwości. Rosnące oczekiwania względem obrabiarek oraz potrzeba elastyczności i niezawodności naturalnie sprawiły, że opracowywano coraz efektywniejsze urządzenia sterowane komputerowo.

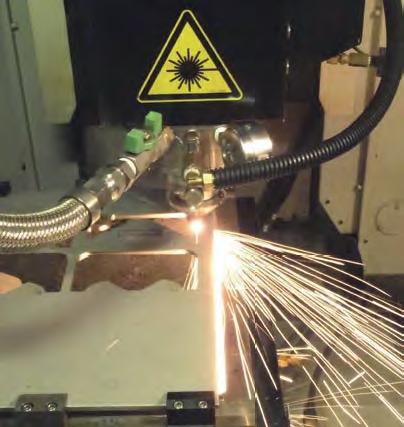

Wprowadzone pod koniec lat 70. i na początku 80. ubiegłego wieku systemy cięcia laserem opartym na dwutlenku węgla tak naprawdę podbiły rynek obrabiarek na początku lat 90. Kiedy pojawiły się na rynku, nie postrzegano ich w kontekście tajemniczego zjawiska z udziałem dymu i luster, ale jako poważnych kandydatów do przejęcia wielu procesów wytwórczych. Pierwsze rezonatory laserowe – zawodne i drogie – zaintrygowały rynek, ale musiały jeszcze udowodnić skuteczność w praktycznych zastosowaniach produkcyjnych. Mimo to projektanci tych systemów dowodzili, że interesuje ich z jednej strony przyszły rozwój, a z drugiej aktualne, sprawdzone technologie w pozostałych obszarach prac obróbkowych.

Błyskawiczny rozwój, możliwy dzięki dopływowi kapitału, sprawił, że na przełomie tysiącleci systemy laserowe zdobyły powszechne uznanie jako pełnoprawne maszyny produkcyjne. Stały się tak popularne, że przejęły znaczną część rynku maszyn do cięcia blach. W związku z naturalnym wzrostem roli automatyzacji laser stał się faworytem przy zakupie maszyn do blacharni.

Technika CNC często nie skupia na sobie takiej uwagi, jak systemy laserowe, ale to ona ma największy wpływ na stopień wykorzystania inwestycji w laser. Układy sterowania nowej generacji muszą zapewniać dokładną manipulację względem osi oraz precyzyjną regulację mocy lasera. Nowe systemy CNC są w stanie płynnie sterować „choreografią” i mocą, zarówno przy niewiarygodnie szybkiej obróbce cienkich elementów, jak i przy precyzyjnej regulacji mocy w zastosowaniach, w których za pomocą lasera obrabia się elementy metalowe o grubości, która kiedyś wykluczała użycie lasera.

Zwiększona wydajność, możliwa dzięki systemom CNC, serwomechanizmom i interfejsom obrabiarek, w niewyobrażalny dotąd sposób poszerza funkcjonalność tych rozwiązań. Operatorzy znający standardy przemysłowe, na których opierają się czołowe platformy sterowania i ich środowiska pracy, w przypadku nowych systemów CNC potrzebują minimalnego zakresu szkoleń i programowania. Gwarantuje się ich zgodność z nowszymi wersjami (kompatybilność w przód), a jednocześnie programy częściowe ze starszych wersji są płynnie wykonywane w nowszych urządzeniach sterujących.

Uniwersalność obrabiarek CNC

Powszechnie akceptowana technologia lasera na dwutlenku węgla jest synonimem stałego poziomu wykonania. Z kolei w branży produktów laserowych typowym określeniem zakresu zastosowania systemów cięcia laserem CO2 jest uniwersalność. Stopień zaawansowania nowych układów sterowania pozwala wprowadzać innowacyjne rozwiązania i uzyskiwać niesłychane możliwości obróbki detali na poziomie jednostek podstawowych.

Powszechnie akceptowana technologia lasera na dwutlenku węgla jest synonimem stałego poziomu wykonania. Z kolei w branży produktów laserowych typowym określeniem zakresu zastosowania systemów cięcia laserem CO2 jest uniwersalność. Stopień zaawansowania nowych układów sterowania pozwala wprowadzać innowacyjne rozwiązania i uzyskiwać niesłychane możliwości obróbki detali na poziomie jednostek podstawowych.

Mimo to wciąż potrzeba wiele wysiłku, aby lepiej wykorzystać pełną wartość lasera na hali produkcyjnej. Aby współczesny świat mógł czerpać korzyści z innowacji, muszą być opracowywane nowe urządzenia i oprogramowanie. Postępy na poziomie sprzętowym służą poprawie niezawodności, a na poziomie programowym – spożytkowaniu innowacji, dzięki którym procesy są wydajniejsze i skuteczniej monitorowane.

Inteligentne układy sterowania, ułatwiające przywracanie pracy w razie zakłóceń lub problemów podczas produkcji, współpracują z programami do generowania harmonogramów utrzymania ruchu, aby do minimum ograniczyć przerwę w działaniu linii produkcyjnej. Dla utrzymania konkurencyjności na rynku i elastyczności zastosowań posiadanych maszyn decydujące znaczenie ma inwestycja w trwałą niezawodność.

Chociaż słowo „niezawodność” robi wielką karierę, jego faktyczny wpływ na wydajność produkcji zależy od tego, czy poświęca się jej dość uwagi i zasobów. Niezawodność to najważniejszy spośród wszystkich czynników wpływających na wysoką jakość wykonywanych usług. Musi być nadrzędnym wymogiem podczas projektowania przyszłych rozwiązań i nowych technologii. W każdym procesie produkcyjnym uwzględnia się minimalny poziom odchyleń, natomiast niezawodność pełni rolę „policjanta”, który trzyma go w ryzach.

Istotne znaczenie ma również serwis i wsparcie techniczne. Jeśli wybrane inteligentne układy sterowania umożliwiają rozwiązywanie problemów podczas próbnego wykonywania programów, dostarczanie danych zespołom serwisowym znajdującym się z dala od miejsca instalacji czy wykonywanie cykli do korekty prędkości pozytywnie wpływają na zaufanie, jakim cieszą się operatorzy i służby UR w miejscu instalacji. Zresztą w niektórych obrabiarkach CNC połączono sprawdzoną, odporną na warunki przemysłowe konstrukcję z innowacyjnym użyciem programów w języku C, wykonywanych w tle i umożliwiających wyświetlanie wielu okien na jednym ekranie. Funkcja ta „udaje” przyjazne środowisko komputera PC bez wady w postaci braku wstecznej zgodności po wymianie takiego komputera.

Przewidywalne cykle produkcyjne

Oprócz czynników związanych z niezawodnością na hali produkcyjnej konieczna jest przewidywalność przepływu produkcji, czyli m.in. aktualizacje danych i monitorowanie procesu w czasie rzeczywistym. Do zapewnienia efektywnych i realnych cykli produkcyjnych niezbędne jest pozyskiwanie danych o bieżącej wydajności maszyn oraz wydawanie poleceń dotyczących ich pracy – nawet z godziny na godzinę. Tylko w ten sposób możemy liczyć na ponadprzeciętne wyniki. Oczywiście monitorowanie maszyn i wydawanie im poleceń przy użyciu oprogramowania będzie miało znaczenie tylko pod warunkiem, że codzienne praktyki będą odpowiednio dostosowywane i w razie potrzeby korygowane.

Właściciele i pracownicy fabryk muszą jednak pamiętać, że dużo większą wartość niż jakiekolwiek unowocześnienie sprzętu czy oprogramowania ma trzeźwa ocena pracowników. Dwa stanowiska mogą być wyposażone w identyczne obrabiarki, ale niezaprzeczalnie wyższą jakość produktów zapewni to z nich, w którym kwestiom jakości poświęca się uwagę w każdym aspekcie organizacji pracy.

Podczas zorganizowanego przez amerykańskie Stowarzyszenie Wykonawców i Producentów (FMA) seminarium LASERFAB 2010 Bruce Butterfield, przedstawiciel dyrekcji firmy Chicago Tube and Iron, został poproszony o pozwolenie na wykonywanie zdjęć i filmów. Warto przytoczyć jego zdecydowaną odpowiedź: Zgadzamy się, bo wiemy, że konkurencja może mieć takie same maszyny, ale to praktyka i zaangażowanie naszych pracowników mają największy wpływ na jakość produktów.

W 2010 r. minęła 50. rocznica opracowania teoretycznych podstaw działania lasera, natomiast naszą uwagę pochłania nowa technologia, przeznaczona wcześniej do zastosowań innych niż cięcie. Obecnie rosnącym zainteresowaniem rynku cieszy się laser światłowodowy (Fiber). Czy spełni on obietnice pod względem bezobsługowości i niższych kosztów eksploatacji – zobaczymy. W branży zdominowanej przez laser ze źródłem CO2 nowy kandydat na lidera musi mieć dużo do zaoferowania, aby wygrać ten pojedynek. Być może doczekamy się współistnienia obu technologii i znacznego zwiększenia możliwości każdej z nich.

U podstaw wszelkich skutecznie wprowadzonych na rynek innowacji leży informowanie o nich potencjalnych użytkowników, więc laser światłowodowy musi przejść podobną drogę. Skoro ograniczają nas tylko nasze wyobrażenia, przemysł wspierający sprawdzone technologie nie powinien czuć się zagrożony, ale raczej wykorzystać nowego konkurenta jako źródło inspiracji do poszerzania własnych możliwości. W oparciu o obie technologie mogą być kreowane nowe praktyki i zastosowania, a w każdym z nich określona technologia po prostu okaże się skuteczniejsza.

W ośrodkach badawczo-rozwojowych firmy FANUC – największego producenta obrabiarek CNC na świecie – czas odmierza niezwykły zegar: ma on ponad metr średnicy, a pełny obrót jednej ze wskazówek trwa sześć sekund – zamiast sześćdziesięciu. Widząc zegar, który odmierza czas dziesięciokrotnie szybciej, goście otrzymują następujący komunikat: w rozwoju techniki nie ma czasu na przerwy – jest tylko tworzenie. Przyszłość czeka więc na tych, którzy są otwarci na przyszłe czynniki rozwoju. Nie ma w niej miejsca dla firm, które boją się przyszłości.

Elizabeth Kautzmann jest kierownikiem ds. produktów laserowych w firmie FANUC Factory Automation

Artykuł pod redakcją Michała Andrzejczaka

Autor: Elizabeth Kautzmann