W produkcji obserwujemy obecnie trend polegający na opracowywaniu wciąż nowych metod wytwarzania. Wynika to zazwyczaj z chęci przyspieszenia produkcji i przygotowywania prototypów oraz poprawy jakości wykonania elementów.

Na rynku można wyróżnić kilka tendencji nowoczesnego wytwarzania – druk 3D, czyli wytwarzanie przyrostowe, wykorzystanie maszyn CNC w produkcji, automatyzację oraz robotyzację.

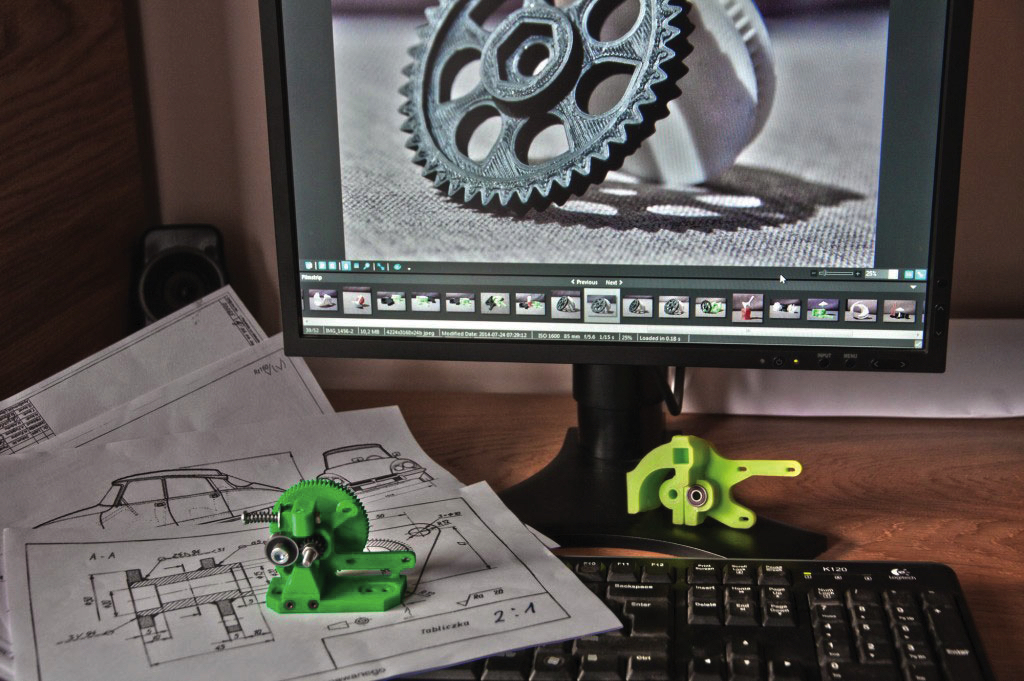

Źródło: 3D FLY

Drukarki 3D – wytwarzanie przyrostowe

Druk 3D jest jedną z najdynamiczniej rozwijających się technologii. Warto więc zastanowić się nad podstawowymi wadami i zaletami tej metody wytwarzania.

Przyjrzyjmy się metodzie FDM (Fused Deposition Modelling). Polega ona na tym, że podgrzany materiał w stanie ciekłym wyciskany jest przez dysze na poruszający się po odpowiedniej ścieżce stolik – podstawkę, gdzie warstwa po warstwie osadza się topiony materiał. Dzięki tej metodzie można np. zapewnić rozrywkę podczas przyjęcia – w postaci drukarki czekoladowych figurek, ale także wydrukować dowolny przedmiot z materiału, którego temperatura topnienia pozwala na tak prosty mechanizm działania. Mowa tutaj głównie o polimerach, ponieważ to ich temperatury topnienia sięgają kilkudziesięciu stopni, nie zaś – jak to wygląda choćby w przypadku stali – 1500° Celsjusza. Z tego powodu drukarki 3D, wytwarzające detale w metodologii FDM, opanowały rynek. Prócz gigantów branży, takich jak Stratasys i 3D Systems, a także Autodesk, Amazon, Intel czy General Electric, na całym świecie powstały tysiące mniejszych i większych firm, które pragną zarobić na ogólnej fascynacji powstawaniem „czegoś z niczego” [1].

Druk metodą FDM, choć relatywnie tani, jest jednak obarczony wieloma ograniczeniami – na jakość i płynność procesu wpływają m.in. czynniki atmosferyczne takie jak temperatura otoczenia. W przypadku drukarek z polem zamkniętym można wytworzyć konkretne warunki wewnątrz komory wydruku. Na rynku dostępne są jednak tzw. drukarki RepRap – wykonane na podstawie darmowego projektu, z profili aluminiowych oraz łatwo dostępnych elementów elektronicznych i z tworzyw sztucznych [2].

Ideą RepRap jest samoreplikowanie drukarki – urządzenie wykonane zgodnie z oryginalnym projektem z łatwością może wytwarzać części kolejnych, podobnych drukarek. Jedyne, co trzeba pozyskać dodatkowo, to elementy elektroniczne sterujące mechanizmem urządzenia. Budowa drukarki z części nie jest, wbrew pozorom, procesem łatwym. Dodatkowo podczas pracy urządzenie poddawane jest drganiom, przez co dochodzi do poluzowania elementów mocujących, co z kolei skutkuje koniecznością częstej rekalibracji. A to, jak urządzenie jest wykalibrowane, w dużym stopniu decyduje o sukcesie lub porażce wydruku.

Kolejnym istotnym parametrem procesu jest temperatura, do której podgrzewa się filament (materiał, z jakiego powstaje drukowany detal). Musi ona być tak dobrana, aby po ekstrakcji z dyszy filament szybko zastygał, jednak nie dochodziło do zatkania dyszy, które przerywa proces i sprawia, że wytwarzany element nadaje się do wyrzucenia.

Najpopularniejszymi materiałami do druku FDM są ABS, PLA i PET. To polimery o delikatnie różniących się między sobą temperaturach topnienia i różnych właściwościach finalnego wyrobu. PLA np. to polimer biodegradowalny – poliglikolid – nadający się do wykorzystania np. w medycynie jako warstwy powierzchniowe implantów, z których wydzielane są substancje lecznicze. Technologia FDM wykorzystywana jest w medycynie coraz częściej. Naukowcy z całego świata podejmują – często udane – próby wydruku sztucznych narządów czy tkanek, a także tzw. scaffoldów, które następnie porastają odpowiednie komórki występujące w organizmie ludzkim.

Kolejną technologią wytwarzania przyrostowego jest MJP (Multi Jet Printing). W metodzie tej napylany cienkimi warstwami fotopolimer utwardzany jest wiązką światła UV. Produktem technologii MJP jest gładki element, który de facto wyłania się z basenu płynnego polimeru [3]. Technologia ta pozwala na wytwarzanie dużo dokładniejszych, bardziej drobiazgowych elementów niż FDM. Ze względu na zaawansowanie technologiczne i restrykcyjne warunki wytwarzania jest jednak znacznie droższa, a przez to trudniej i rzadziej dostępna. Może być wykorzystywana w procesie szybkiego prototypowania wyłącznie przez instytucje wykonujące dużą liczbę prototypów, przez co koszt zakupu urządzenia znajdzie swoje uzasadnienie. W przeciwnym wypadku jest to duża inwestycja, która może się nie zwrócić, szczególnie jeśli do zarządzania efektywną pracą maszyny nie zostanie delegowana odpowiednio przeszkolona osoba lub zespół.

Podobne ograniczenia ma metoda CJP (Color Jet Printing), polegająca na nakładaniu kolejnych warstw materiału rdzenia i materiału koloryzująco-łączącego. Każdą kolejną warstwę substancji rdzenia opryskuje się łącznikiem. Umożliwia to tworzenie replikowalnych, kolorowych modeli o dokładnym odwzorowaniu zaplanowanej geometrii. Metoda ta jest więc idealna dla firm tworzących prototypy, modele, miniatury większych elementów, materiały marketingowe i eksponaty [4].

Za metodę wytwarzania przyrostowego uznaje się także technologię SLS (Selective Laser Sintering), czyli spiekanie proszków [5]. Jest powszechnie wykorzystywana w przemyśle zarówno do szybkiego prototypowania elementów metalowych, jak i wykonywania ostatecznych form produktów, np. w sytuacji uszkodzenia elementu konstrukcyjnego maszyny, gdzie konieczne jest szybkie dostarczenie nowego detalu. Wiele firm produkcyjnych ma w swoich zakładach maszynę SLS właśnie do takich celów. Ogranicza to ewentualne koszty przestojów związanych z brakiem części zamiennych maszyn, szczególnie tych trudno dostępnych.

Maszyny CNC – obróbka skrawaniem

Obróbka skrawaniem to proces znany nie od dziś. Skrawanie towarzyszy przemysłowi od setek lat, a sterowane komputerowo maszyny tego typu – od dziesiątek. Wszechstronność maszyn CNC i ich malejący z czasem koszt sprawiają, że coraz częściej na ich zakup mogą sobie pozwolić nawet mniejsze firmy. Niejednokrotnie wystarczy jedno urządzenie na przedsiębiorstwo, aby wielokrotnie przyspieszyć produkcję. Maszyny wieloosiowe o wysokiej precyzji pozwalają zarówno na wykonywanie gabarytowych elementów konstrukcyjnych maszyn, jak i drobnych detali, takich jak koła zębate mechanizmu zegarka. Oczywiście każde urządzenie jest zaprojektowane do czego innego, ogólna zasada działania jest jednak podobna – w głowicy maszyny umieszcza się bryłę z materiału, a dzięki narzędziom skrawającym tokarek i frezarek otrzymuje gotowy detal, wymagający jedynie szlifowania, polerowania lub zabiegów postprodukcyjnych.

Robotyzacja – ciągłość produkcji w linii

Coraz częstszą tendencją jest wykorzystywanie ramion robotów jako podajników materiału wsadowego do maszyn CNC. Dzięki dokładnym pomiarom zasięgu ramienia i zainstalowaniu serii czujników położenia możliwa jest pełna integracja robota z maszyną, co sprawia, że obecność człowieka w procesie nie jest konieczna. Taśmociąg może sprawnie dostarczać materiał wsadowy do pola, z którego zostanie odebrany przez robota, a następnie przekazany bezpośrednio do komory obróbki skrawaniem. Po umieszczeniu materiału w głowicy maszyny robot usuwa się, oczekując na wykonanie detalu. Po zakończeniu procesu wytwórczego komora skrawania otwiera się i pozwala na bezpieczny odbiór detalu przez ramię robota i przekazanie go dalej na taśmociąg.

Taki proces umożliwia zarówno przyspieszenie pracy linii produkcyjnej, jak i zwiększenie jej bezpieczeństwa w związku ze zmniejszonym zagrożeniem życia ludzkiego. Tendencja ta prowadzi do nieuchronnej zmiany profilu zawodów pożądanych w produkcji z wykonawczych na koordynujące, zarządcze i inżynierskie. To ogromna szansa dla absolwentów szkół wyższych, do tej pory czasami traktowanych jako osoby o mniejszym doświadczeniu niż absolwenci techników, którzy pracę w zakładzie rozpoczynają 5 lat wcześniej. Już dziś wiadomo jednak, że umiejętności, a głównie wiedza, nabyte podczas studiów są nie do zastąpienia w przypadku stanowisk wyższego szczebla.

Automatyzacja zakładów przemysłowych

Myślą przewodnią koncepcji Przemysł 4.0 jest dążenie do produkcji optymalnej. Optymalnej, czyli bezpiecznej, czystej, efektywnej, szybkiej i w odpowiedniej cenie. Aby to osiągnąć, konieczne jest opracowywanie nowych metod wytwarzania, wdrażanie najnowszej generacji systemów i sprzętu. Ich koszt – rozłożony w czasie – zwraca się dzięki wyższej cenie jednostkowej produkowanych detali. Na jego zasadność wpływają także takie kwestie, jak bezpieczeństwo pracowników, oszczędność zasobów, ekologia, dążenie do postępu technologicznego i zachowania lub uzyskania przewagi rynkowej nad konkurentami.

Automatyzacja produkcji, nawet tej najbrudniejszej, najcięższej, gdzie materiał wsadowy w ogromnych ilościach przetapiany jest w wysokotemperaturowych piecach hutniczych, jest konieczna, by nie wypaść z rynku. Wraz z nowymi maszynami i metodami wytwarzania przychodzą zmiany poglądowe w podejściu do technologii, wykorzystania zasobów i produktywności. Przemysł 4.0 pozwala na skoordynowanie tych zmian przez stałą obserwację parametrów budujących obraz poszczególnych procesów w przedsiębiorstwie. To narzędzie i drogowskaz nie do przecenienia dla każdego menedżera, a z czasem – dla każdego pracownika.

Autorka: Agnieszka Hyla – konsultant ds. optymalizacji produkcji w Centrum Szkoleń Inżynierskich EMT-Systems, doktorantka Wydziału Inżynierii Biomedycznej Politechniki Śląskiej.

***

Literatura

- P. Ślusarczyk, „10 najbardziej wpływowych firm w świecie druku 3D”, http:/home/srv97208/domains/utrzymanieruchu.pl/public_html/centrumdruku3d.pl/10-najbardziej-wplywowych-firm-swiecie-druku-3d/, dostęp z dnia: 04.04.2017 r.

- Strona internetowa RepRap: http:/home/srv97208/domains/utrzymanieruchu.pl/public_html/reprap.org/, dostęp z dnia: 05.04.2017 r.

- „What is MJP (MultiJet Printing)?”, www.3dsystems.com/resources/information-guides/multi-jet-printing/mjp, dostęp z dnia: 05.04.2017 r.

- „ColorJet Printing”, www.3dsystems.com/on-demand-manufacturing/colorjet-printing, dostęp z dnia: 05.04.2017 r.

- Hasło „Selective Laser Sintering”, https://pl.wikipedia.org/wiki/Selective_laser_sintering, dostęp z dnia: 05.04.2017 r.