Wraz z rozwojem automatyzacji i robotyzacji przemysłu rosną wymagania wobec systemów prowadzenia kabli i przewodów.

Prowadniki kabli pełnią wiele istotnych funkcji. Chronią w poruszających się częściach maszyn kable elektryczne, przewody hydrauliczne, pneumatyczne i inne przed uszkodzeniami mogącymi powstać podczas ruchu maszyny. Utrzymują odpowiedni promień zgięcia i zabezpieczają przed zbyt wczesnym zużyciem i zniszczeniem na skutek zginania czy ścierania. Poprawiają także ergonomię sprzętu dzięki utrzymywaniu kabli i przewodów w wyznaczonym miejscu. Zabezpieczają przy okazji przed zabrudzeniem, przetarciem oraz innymi czynnikami występującymi podczas procesów technologicznych, np. przed gorącymi wiórami. Są niezbędne w maszynach i urządzeniach, w których konieczny jest przesył energii elektrycznej i sygnałów np. sterowania, cyfrowych i analogowych do elementów ruchomych.

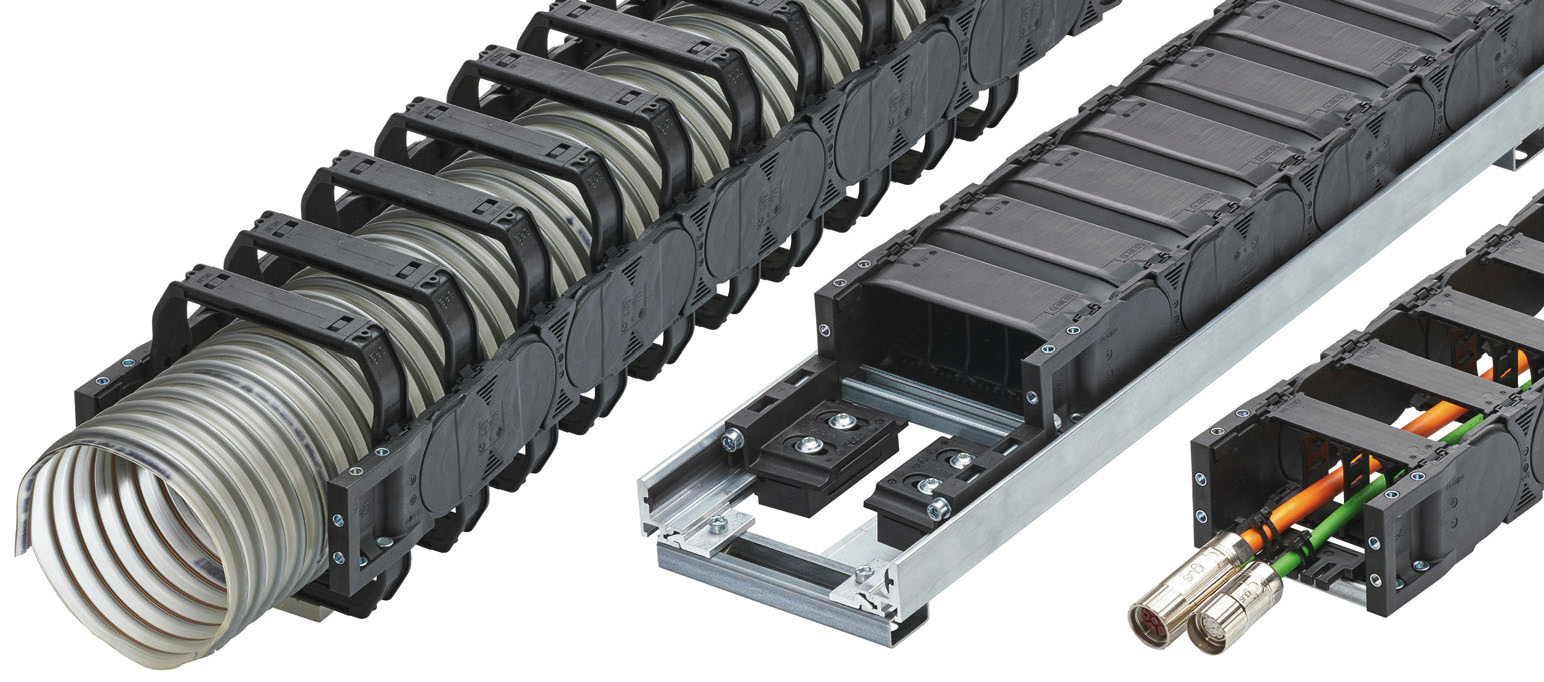

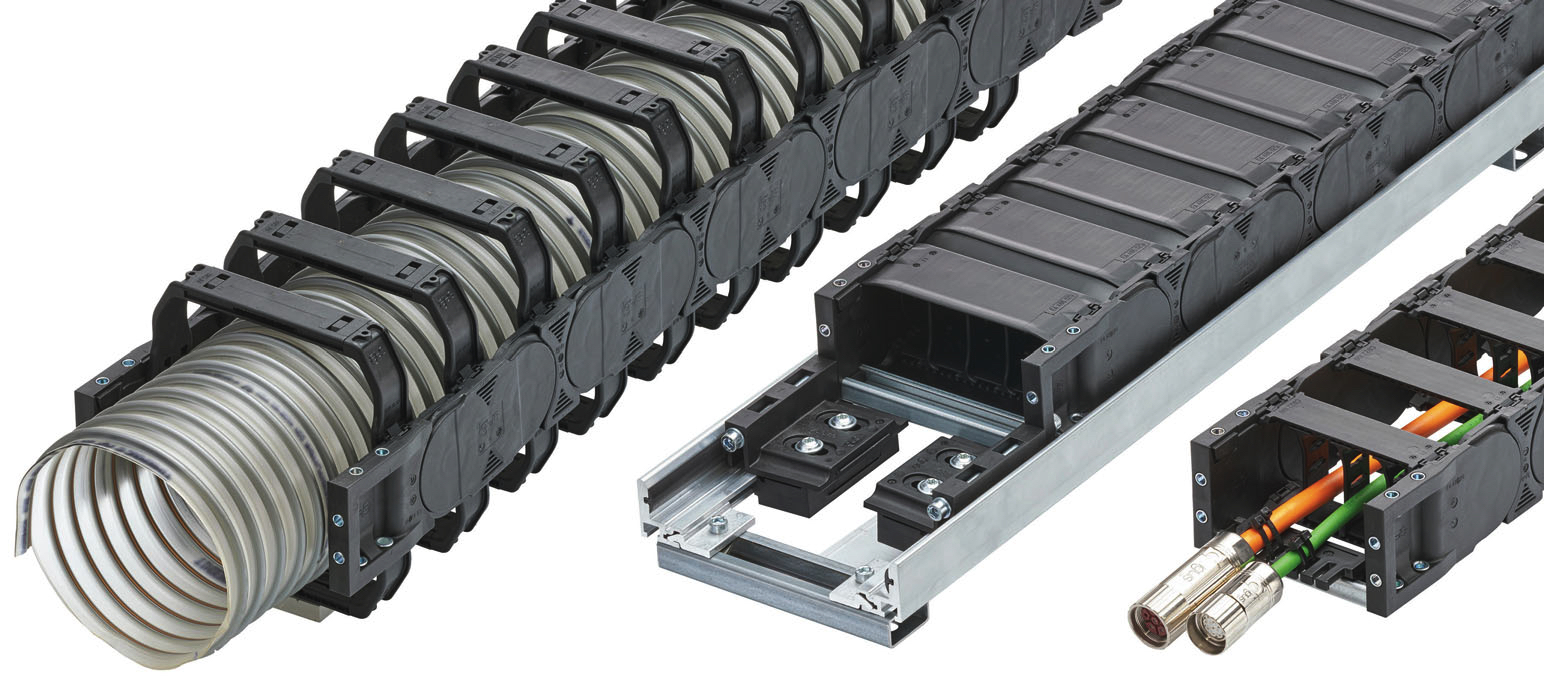

Na rynku dostępny jest duży wybór kształtów, rozmiarów, materiałów i właściwości prowadników, w zależności od ich przeznaczenia. Mogą mieć stałą lub zmienną szerokość, składać się z ogniw, mieć różne rodzaje rozpórek i pokryw z tworzyw sztucznych lub aluminium. Większość prowadników kabli i przewodów ma postać połączonych ze sobą równolegle poprzeczek, na których opierają się przewody, ale dostępne są także tuby oraz inne rozwiązania. W wielu modelach istnieje możliwość całkowitego zamknięcia ogniwa prowadnika przez zastosowanie pokryw z aluminium albo tworzywa sztucznego. Większość, dzięki systemom zatrzaskowym, w łatwy i szybki sposób daje się montować i demontować, co skraca do minimum czas przestojów związanych z ich montażem lub reorganizacją.

Prowadniki mogą pracować w bardzo różny sposób: m.in. poziomo, pionowo, poprzecznie czy w aplikacjach obrotowych. Niektóre modele umożliwiają ruchy RBR (Reverse Bending Radius), czyli odwrócony promień gięcia. W takich rozwiązaniach łańcuch może być zginany w obu kierunkach. Najbardziej skomplikowany zakres ruchów występuje w robotyce. Prowadnice o tym przeznaczeniu potrafią wykonywać ruchy wielowymiarowe. Inną możliwością ruchu są aplikacje ślizgowe, kiedy górny odcinek prowadnika porusza się na dolnym odcinku. Ta technologia umożliwia długi przesuw.

Tworzywa sztuczne wypierają stal

Główny podział prowadników obejmuje rozwiązania wykonane z tworzyw sztucznych (np. nylonowe) oraz metalowe. Bardzo dynamicznie rozwija się zwłaszcza rynek prowadników z tworzyw sztucznych. Firmy potrafią wyprodukować w tej technologii rozwiązania śmiało konkurujące z prowadnikami stalowymi w zakresie obciążenia czy wytrzymałości. Nowoczesne tworzywa zyskują uznanie ze względu na niską masę, bezobsługowe użytkowanie oraz wysoką stabilność, a także w zastosowaniach, gdzie trzeba prowadzić przewody i węże o dużych przekrojach. Zapewniają bowiem odporność na korozję, chemikalia, w tym substancje petrochemiczne, a także na promieniowanie słoneczne. Proponowane są m.in. innowacyjne rozwiązania z tzw. heavy plastics (ciężkich tworzyw sztucznych, o mocnej, wytrzymałej strukturze). Prowadniki polimerowe mogą też osiągać duże rozmiary. Największy ma wymiary zewnętrzne 450/940. Obecnie nie ma już praktycznie miejsc, w których te nowoczesne konstrukcje by się nie sprawdziły.

Oprócz prowadników z nowoczesnych tworzyw sztucznych na rynku występuje wiele tradycyjnych modeli. Można dobrać odpowiedni produkt do obciążeń lekkich, średnich i ciężkich w zakresie standardowych zastosowań. Lekkie prowadnice w połączeniu z odpowiednio dobranymi lekkimi i elastycznymi kablami dają mniejszą wagę elementu ruchomego, co pozwala zmniejszyć zużycie energii oraz umożliwia osiągnięcie wyższych prędkości poruszania się części ruchomej urządzenia. Takie konstrukcje zapewniają cichą pracę oraz minimalny poziom wibracji. Dostępne są specjalne rodzaje tworzyw dostosowane do pracy w niskich lub wysokich temperaturach oraz w strefach zagrożonych wybuchem.

Prowadniki stalowe są przewidziane do pracy w bardzo wymagających środowiskach przemysłowych. Stal stosowana do produkcji prowadników tego typu jest zwykle odporna na korozję i działanie kwasów. Konstrukcja pozwala na realizowanie długich odcinków bez konieczności stosowania podpór. Dostępne są m.in. rozwiązania z prostokątnej, galwanizowanej, zwalcowanej stalowej rury i sprężystej stalowej taśmy instalowanej w promieniu wewnętrznym czy prowadniki składające z ogniw wykonanych z wysokogatunkowej stali, wzbogacone o ramki łączące z wzmacnianego włóknem szklanym poliamidu.

Wymagające środowiska pracy

W wielu obszarach zastosowań istnieją szczególne wymagania co do trwałości i właściwości prowadników oraz samych kabli. Dotyczy to m.in. produkcji żywności, zakładów farmaceutycznych, chemicznych czy mechanicznych. Konieczna jest wówczas odporność tych elementów infrastruktury na różnego rodzaju produkty chemiczne, jak kwasy, alkalia, rozpuszczalniki, lakiery czy oleje. Do maszyn, w których występują zanieczyszczenia wiórami, stosowane są specjalne prowadniki odporne na brud i odłamki. Materiał, z którego są wykonane, musi być odporny na wtopienia spowodowane gorącymi wiórami i nie dopuszczać do przylegania ich do prowadnika kablowego. W aplikacjach wymagających pełnej ochrony przed gorącymi elementami stosuje się prowadniki dające możliwość całkowitego zamknięcia ogniwa, np. przez zastosowanie pokryw z aluminium lub tworzywa sztucznego. Optymalna ochrona przewodów wymaga całkowicie i szczelnie zamkniętego prowadnika, np. zakrytego, ze specjalnej stalowej taśmy. Także przemysł wydobywczy wymaga odpowiednio dobranych rozwiązań.

Innym ciekawym i wymagającym przeznaczeniem są pomieszczenia czyste typu clean room. Występują tam szczególnie wysokie wymagania co do odporności na ścieranie elementów ruchomych. Na rynku dostępne są modele prowadników specjalnie dobrane do takich warunków.

Szczególne rozwiązania stosuje się również do stref zagrożonych wybuchem. Sprawdzają się tu prowadniki o właściwościach rozładowujących, wykonane z materiałów eliminujących lub ograniczających powstawanie ładunków elektrostatycznych przy tarciu, ruchu części maszyn i prowadnika. Mogą być one wykonane ze zmodyfikowanego, krystalicznego poliamidu z domieszką włókien węglowych.

Dobór i montaż

Przy wyborze danego produktu niezbędna jest ścisła współpraca użytkownika prowadników z ich producentem. Istnieje wiele czynników wpływających na właściwy dobór prowadnika, tak by zapewnić jego odpowiednią pracę i jak najdłuższą żywotność. Niektórzy producenci proponują na stronach internetowych aplikacje pomagające oszacować żywotność oraz dobrać produkt odpowiedni do warunków. Zawsze jednak wskazany jest bezpośredni kontakt z przedstawicielem danej firmy.

Zasadniczo można wymienić kilka podstawowych czynników, które decydują o doborze. Przede wszystkim są to warunki, w jakich mają pracować prowadniki, w tym temperatura pracy. Następnie należy brać pod uwagę niezbędny zasięg ruchu, planowane obciążenia, minimalny promień gięcia czy planowaną prędkość ruchu i przyspieszenia. Przy wyborze prowadnika kablowego warto znać liczbę przewodów lub węży oraz ich średnice zewnętrzne, tak by dobrać wewnętrzne wymiary, a także całkowitą wagę przewodów i węży. Promień gięcia prowadnika kablowego zależy do najgrubszego lub najsztywniejszego przewodu albo węża w aplikacji i należy go dopasowywać zgodnie z zaleceniami producenta przewodów. Wybór promienia większego od minimalnego wpłynie pozytywnie na długość okresu użytkowania. Warto też pamiętać, że specyfikacja minimalnego promienia gięcia odnosi się do normalnej temperatury pracy.

Ważny jest również typ i częstotliwość ruchu: czy występuje częsty ruch obrotowy, intensywne zginanie, skręcanie, duże obciążenie lub długi przesuw.

Jeśli chodzi o rozmiary prowadnika, to jego przekrój ma pomieścić wypełnienie, ewentualne separatory, a także – co istotne – zapewnić niezbędny margines luzu, by nie dopuścić do tarcia. Kable i przewody nie mogą być narażone na naprężenia mechaniczne. Trzeba wyeliminować również ryzyko poplątania. Nie zaleca się np. instalowania kabli w wielu warstwach przy dużych prędkościach przejazdu oraz przyspieszeniach – kable i przewody nie mogą leżeć jeden na drugim, bez poziomego oddzielenia. Zwykle układa się je pojedynczo i równolegle obok siebie. Innym zaleceniem jest, by wewnątrz prowadnika zagwarantować równomierny rozkład ciężaru. Cięższe przewody instaluje się po bokach, a lżejsze w środku.

Wskazane jest, by chronione elementy były odseparowane. Separatory zapewniają ochronę przewodów nawet przy dużych prędkościach przejazdów prowadników. W tej funkcji mogą występować np. wkładki z tworzywa sztucznego czy separatory z pianki. Przy dużej liczbie kabli można stosować pionowe i poziome separatory umożliwiające dowolny podział przestrzeni.

Montaż i demontaż poszczególnych elementów jest ułatwiony dzięki systemom modułowym i zatrzaskowym. Dają one możliwość łatwego skracania i wydłużania prowadnika. Dzięki modułowym konstrukcjom rozbudowywanie ciągów nie stanowi problemu. Ma to też wpływ na szybkość montażu i demontażu. Wiele prowadników rygluje się i odryglowuje za pomocą zabezpieczeń i zatrzasków. Prosty demontaż oznacza łatwiejszą konserwację. Innym ułatwieniem jest opcja wciskania przewodu do środka łańcucha w niektórych modelach. Powoduje to szybsze wypełnianie oraz dostęp do kabli bez otwierania lub zamykania pokryw. Inne rozwiązania oferują np. możliwość szybkiego otwarcia z obu stron.

Dla przemysłu 4.0

Ciekawym rozwiązaniem są prowadniki przekazujące informacje o swoim stanie podczas ich eksploatacji, dzięki czujnikom i czytnikom w technologii RFID mierzącym zużycie i starcie oraz systemom komunikującym zerwanie. Połączone w sieć, ułatwiają proaktywną konserwację układów prowadnic, co przekłada się na wyższą wydajność maszyn i całego zakładu produkcyjnego. Takie inteligentne prowadniki same informują, kiedy potrzebują wymiany lub podjęcia akcji serwisowych. Specjalny komputer zbiera sygnały informacyjne od wszystkich systemów bezpieczeństwa stosowanych w prowadnikach. Inteligentny prowadnik oraz inteligentny przewód monitorują swój stan i na czas ostrzegają o grożącej awarii. W skład takiego systemu wchodzą różnorodne czujniki oraz moduły monitorujące, które dzięki połączeniu z modułem komunikacyjnym są integrowane bezpośrednio z infrastrukturą klienta. Informacje o pracy i stanie monitorowanych ciągów można odczytywać zdalnie przez Internet, z dowolnego miejsca, również za pośrednictwem urządzeń mobilnych.

Giętkie kable do giętkich prowadników

Do nowoczesnych, zaawansowanych i giętych prowadników potrzebne są kable o odpowiednich właściwościach, umożliwiające realizację dynamicznych sekwencji ruchowych i odporne na ścieranie. Oprócz wymaganej giętkości i ewentualnej możliwości skręcania ważne jest dostosowanie do warunków i środowiska pracy, czyli np. odporność na zanieczyszczenia, na agresywne środowisko, możliwość zastosowania w pomieszczeniach typu clean room czy w strefach zagrożonych wybuchem, wypełnienie restrykcyjnych wymagań przemysłu spożywczego itd. Konieczna może być m.in. odporność na kontakt z wieloma rodzajami substancji smarnych na bazie olejów mineralnych oraz na kontakt z rozcieńczonymi kwasami, alkalicznymi roztworami wodnymi i innymi substancjami chemicznymi oraz szeroki zakres temperaturowy. Mogą mieć izolację z PVC, PUR czy TPE oraz różne wyspecjalizowane powłoki.

W ofercie rynkowej dostępne są także specjalne kable do robotyki, dobrze sprawdzające się w połączeniach o obciążeniu zginającym i skręcającym. Mają niewielkie rozmiary i zapewniają szybszą realizację sekwencji ruchów, co zwiększa efektywność ekonomiczną maszyn.

Autorka: Anna Wrona – dziennikarka, współpracuje z prasą branżową od 2011 r. Interesuje się historią zakładów przemysłowych w Polsce oraz architekturą postindustrialną.

Tekst pochodzi z nr 6/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.