Badanie techniczne niektórych urządzeń znajdujących się zgodnie z prawem pod dozorem technicznym wymaga kosztownej przerwy w procesie technologicznym, np. w przemyśle petrochemicznym czy chemicznym. Wychodząc naprzeciw oczekiwaniom tych przedsiębiorstw, Urząd Dozoru Technicznego dokonuje redefinicji prowadzonej inspekcji, wdrażając nowoczesne metody jej racjonalnego planowania.

Jedną z takich metod jest Risk Based Inspection (RBI) – metoda pozwalająca na zaplanowanie inspekcji na podstawie wyników analizy ryzyka, co pozwala wydłużyć okres pomiędzy kolejnymi przestojami.

Koncepcja Risk Based Inspection została stworzona w latach 90. przez zespół pod patronatem American Petroleum Institute. W skład zespołu weszli inżynierowie z największych zakładów chemicznych i petrochemicznych. Wynikiem ich wieloletniej pracy jest norma API 580 RP Risk-Based Inspection oraz norma API 581 Risk-Based Inspection Technology. Normy te są z powodzeniem stosowane w przemyśle chemicznym i petrochemicznym na całym świecie, stanowiąc nieocenioną pomoc w optymalizowaniu procesów inspekcyjnych, związanych z zapewnianiem bezpieczeństwa technicznego instalacji petrochemicznych.

Koncepcja RBI polega na ustalaniu zakresu i metod badań, pozwalających na określenie ryzyka związanego z eksploatacją ciśnieniowych urządzeń technicznych, w oparciu o wyniki ilościowej analizy ryzyka rozumianego jako iloczyn prawdopodobieństwa wystąpienia zdarzenia i wartości skutków z niego wynikających.

Zadaniem zespołu RBI (grupy specjalistów z różnych dziedzin: technolog, specjalista ds. korozji, inspektor urządzeń ciśnieniowych, materiałoznawca i inni) jest określenie, z jakimi mechanizmami możemy mieć do czynienia, a także wyznaczenie sposobu inspekcji, pozwalającego wiarygodnie potwierdzić występowanie danego mechanizmu w określonym urządzeniu.

Poszczególne urządzenia wchodzące w skład danej instalacji są rozpatrywane osobno. Dla każdego z nich wykonuje się analizę ryzyka na podstawie informacji dotyczących m.in. medium roboczego, parametrów procesowych czy materiałów konstrukcyjnych. Te informacje umożliwiają identyfikację potencjalnych mechanizmów degradacji (ww. norma API 581 opisuje 25 różnych rodzajów), ich tempa oraz prawdopodobnego miejsca ich wystąpienia. Określenie czasu i miejsca, w którym dany mechanizm degradacji może się uaktywnić, powodując potencjalne zagrożenie, pozwala na precyzyjne zaplanowanie najbliższego terminu i zakresu koniecznego badania technicznego.

Po przeprowadzeniu takich analiz możliwe jest również określenie częstotliwości inspekcji oraz wymaganych rodzajów badań technicznych ze wskazaniem miejsc, na które należy zwrócić szczególną uwagę, np. podczas rewizji wewnętrznej zbiornika.

W RBI są wykorzystywane różne metody obliczania prawdopodobieństwa zaistnienia danego zdarzenia oraz jego skutków. Wyniki obliczeń w postaci wartości ryzyka są pozycjonowane na matrycy ryzyka, która pozwala stwierdzić, czy zaplanowane inspekcje oraz badania techniczne zapewnią akceptowalny poziom ryzyka związany z eksploatacją urządzenia technicznego. Graficzne zobrazowanie ryzyka pozwala wyraźnie pokazać, jak blisko znajduje się dane urządzenie od osiągnięcia poziomu ryzyka nieakceptowalnego.

Program RBI umożliwia indywidualne podejście do różnych typów urządzeń, w szczególności do zbiorników ciśnieniowych i rurociągów technologicznych, atmosferycznych zbiorników magazynowych, zaworów bezpieczeństwa czy wymienników ciepła.

Badania i analizy

Do wykrywania nieciągłości materiałowych, oceny właściwości materiałów i mierzenia wymiarów obiektów bez powodowania zmian ich właściwości użytkowych służą badania nieniszczące NDT (Non-Destructive Testing). Metodami i technikami badań nieniszczących są wykrywane wady materiału, takie jak ubytki korozyjne, pustki i pęknięcia.

W warunkach przemysłowych stosowane są zazwyczaj tzw. klasyczne metody badań nieniszczących, takie jak badania wizualne, penetracyjne, magnetyczno-proszkowe, ultradźwiękowe i radiograficzne. Należy jednak pamiętać, że potencjalne zdarzenia awaryjne urządzeń technicznych mogą wynikać nie tylko z degradacji materiałów, ale również z wielu innych przyczyn, z których najczęstsze to uszkodzenia systemów sterowania i zabezpieczeń, błędy operatorów i niewłaściwy system zarządzania bezpieczeństwem.

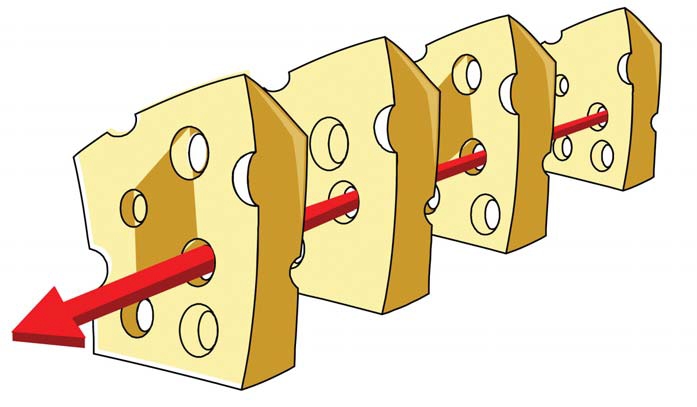

Zgodnie z koncepcją RBI ryzyko związane z eksploatacją urządzeń technicznych nigdy nie jest zerowe, a model bezpieczeństwa eksploatacji takich urządzeń dla sektora przemysłu procesowego można oprzeć na koncepcji „Swiss Cheese”.

W sektorze przemysłu procesowego na bezpieczeństwo techniczne urządzeń podlegających dozorowi technicznemu należy patrzeć przez pryzmat całkowitego bezpieczeństwa instalacji, w których skład wchodzą poszczególne urządzenia. Takie podejście jest uzasadnione, ponieważ nawet potencjalnie nieduże uszkodzenie urządzenia technicznego pracującego w instalacji może spowodować bardzo niebezpieczną awarię całej instalacji.

Wielkość i ułożenie „dziur” w modelu „Swiss Cheese” zależy od wielu czynników, m.in. odpowiedniego projektu, zapewnienia właściwej konserwacji i obsługi opartej na strategiach prewencyjnych. Jedna ze strategii konserwacji w dotychczasowej praktyce wynikała z częstotliwości inspekcji technicznych prowadzonych przez UDT. Częstość i głębokość badań prowadzonych w trakcie inspekcji była do tej pory gwarantem utrzymania ryzyka związanego z procesem na poziomie ryzyka akceptowalnego. Podczas postojów instalacji, wynikających z przyjętych dotychczas strategii prewencyjnych, realizowano szereg czynności, które były powtarzane w założonych okresach.

Pakietowe podejście do optymalizacji inspekcji

Wdrożenie programu RBI do nowej strategii prewencyjnej wiąże się ze zmniejszeniem ryzyka awarii wynikającym z mechanizmów degradacji w warstwie procesowej przy jednoczesnej optymalizacji pracy instalacji. Zmiana strategii badań związanych z degradacją materiałów może znacząco wpływać na dotychczas stosowane strategie konserwacji i przeglądów pozostałych urządzeń i systemów wchodzących w skład poszczególnych warstw wymienionych w „Swiss Cheese”.

UDT proponuje podejście pakietowe, czyli wdrożenie takiego podejścia do procesu optymalizacji okresów inspekcyjnych, aby zagwarantować, że zmiany wprowadzone w dotychczasowym podejściu nie spowodują wzrostu ryzyka do poziomu nieakceptowalnego.

W podejściu pakietowym metoda RBI oraz wynikające z niej badania nieniszczące zostały uzupełnione o analizy, które obejmują szerokie spektrum działań związanych z bezpieczeństwem technicznym. Audyt systemu zarządzania jest jednym z wymagań metody RBI i ma na celu określenie stopnia przygotowania zakładu do wdrożenia RBI.

Analizy uzupełniające

Analiza zagrożeń i zdolności operacyjnych HAZOP ma na celu określenie poziomów ryzyka związanego z eksploatacją instalacji oraz urządzeń technicznych w odniesieniu do zdarzeń awaryjnych, które mogą wynikać z odchyleń parametrów procesowych, takich jak np. przekroczenia temperatury lub ciśnienia dopuszczalnego. Metoda HAZOP polega na przeglądzie procesu technologicznego pod kątem mogących się pojawić odchyleń parametrów.

W wyniku analizy HAZOP są określane prawdopodobne zdarzenia niebezpieczne, czyli takie, które stwarzają zagrożenie życia lub zdrowia ludzi czy środowiska naturalnego. Dodatkowo identyfikowane są potencjalne problemy techniczne, mogące spowodować obniżenie efektywności procesu lub spadek wydajności produkcji.

Celem analizy C-HAZOP jest sprawdzenie, w jaki sposób uszkodzenia poszczególnych elementów będących częściami składowymi obwodów sterowania mogą powodować zakłócenie zaprojektowanej funkcji oraz określenie potencjalnych skutków, jakie mogą w wyniku tego zakłócenia wystąpić. Dodatkowo w wyniku analizy C-HAZOP uzyskuje się jasne zalecenia zmierzające do zapobiegania powstawaniu potencjalnych uszkodzeń lub minimalizacji ich skutków. Analiza zagrożeń i zdolności operacyjnych automatyki jest strukturalną metodą identyfikacji zagrożeń. Metodologia C-HAZOP jest zbliżona do metody HAZOP, stosowanej dla instalacji procesowych.

Celem analizy SIL jest przypisanie wymagań niezawodnościowych do systemów zabezpieczeń opartych na systemach elektronicznych oraz programowanych elektronicznie. W wyniku analizy dla poszczególnych funkcji bezpieczeństwa przypisywane są poziomy nienaruszalności bezpieczeństwa. Stosowanie systemów zabezpieczeń o określonych poziomach SIL ma na celu zapewnienie akceptowalnego poziomu ryzyka związanego z eksploatacją urządzeń technicznych.

Celem analiz niezawodnościowych jest określenie prawdopodobieństwa wypełnienia funkcji bezpieczeństwa przez systemy zabezpieczeń, oparte na technologiach innych niż elektroniczne oraz programowalne elektronicznie. Dzięki tym analizom uzyskiwane są parametry niezawodnościowe osprzętu zabezpieczającego, takiego jak np. zawory bezpieczeństwa.

Uzupełnienie analizy RBI pozostałymi analizami zawartymi w pakiecie pozwala na zagwarantowanie wysokiego poziomu bezpieczeństwa pracy instalacji oraz urządzeń technicznych, wchodzących w skład tych instalacji. Jednocześnie wdrożenie całego pakietu analiz umożliwia wzrost dostępności instalacji oraz poprawę podatności na obsługę.

UR

Autor: Michał Karolak, Joanna Szewczyk, Mariusz Łucki Departament Innowacji i Rozwoju