Osiągnięcie maksymalnej produktywności i dochodowości operacji obrabiania wynika z optymalizacji całego procesu skrawania. Podstawą tych starań jest inteligentne zastosowanie parametrów narzędzi skrawających w połączeniu z pełnym wykorzystaniem możliwości obrabiarki. Efektywne wykorzystanie obrabiarki jest zależne od dwóch aspektów. Pierwszy z nich obejmuje identyfikację metod maksymalizacji czasu dostępności obrabiarki do skrawania, a drugi identyfikację taktyki wykorzystania tego czasu w sposób najbardziej produktywny, niezawodny i opłacalny.

Maksymalizacja dostępnego czasu

Pełne wykorzystanie obrabiarki rozpoczyna się od maksymalizacji czasu skrawania. Nawet jeśli obrabiarka jest dostępna w warsztacie 365 dni w roku, jej produktywna dostępność jest znacznie niższa. W przypadku pięciodniowych tygodni roboczych z pojedynczymi zmianami, po odliczeniu świąt i innych przerw, rok zawiera ok. 1300–1400 godzin roboczych. Obrabiarka nie skrawa jednak metalu nieustannie. Pewną ilość czasu zajmuje programowanie i konfiguracja obrabiarki. W celu maksymalnego skrócenia tego nieproduktywnego okresu, producenci stosują strategie obejmujące programowanie offline oraz modułowe strategie konfiguracji. Magazyny narzędzi i automatyczna zmiana narzędzi skracają obsługę obrabiarki, kolejną czynność wymagającą czasu. Zautomatyzowana obsługa elementów obrabianych i palet skraca czas wymagany na ładowanie nieobrobionych elementów i rozładunek gotowych części. Każda godzina zaoszczędzona na zwiększonej prędkości programowania, szybszych metodach konfiguracji oraz uproszczonej obsłudze narzędzi i elementów obrabianych to dodatkowa godzina na obróbkę części.

Wydajne wykorzystanie czasu

Wydajne wykorzystanie czasu

Po wdrożeniu strategii maksymalizujących czas dostępny na skrawanie metalu, producenci muszą jak najbardziej wydajnie z niego korzystać i produkować jak największą liczbę części przy jak najmniejszym koszcie. Kluczem do tego jest pełne wykorzystanie możliwości obrabiarki, gdy krawędź skrawająca styka się z elementem obrabianym. Znaczenie ma także uwzględnienie ograniczeń obrabiarki.

Podczas planowania najlepszego wykorzystania dostępnego czasu oczywiste jest, że niektóre elementy procesu obróbki nie podlegają zmianom. Przeznaczenie elementu obrabianego określa wybór materiału, a obrabialność materiału dyktuje początkowe parametry skrawania. Na przykład, niska przewodność cieplna stopów tytanu wymaga zastosowania niskich prędkości skrawania i prędkości posuwu w celu zminimalizowania gromadzenia ciepła.

Wartością stałą są także możliwości obrabiarki, ponieważ zazwyczaj nie jest możliwa natychmiastowa zmiana obrabiarki. Producenci biorą te czynniki pod uwagę podczas szacowania kosztów produkcji. Jednakże niedokładna ocena charakterystyki obrabiarki i zastosowanie nieprawidłowych parametrów skrawania mogą powodować znaczne różnice między kosztami szacowanymi a rzeczywistymi.

Podczas określania początkowych parametrów skrawania dowolnej operacji obróbki występują pewne stałe wymagania. Należy wybrać głębokość skrawania i prędkość posuwu w celu uniknięcia złamania narzędzia, zapewnienia formowania odpowiednich wiórów oraz ograniczenia generowania ciepła. Zbyt wysoka prędkość skrawania powoduje zbyt szybkie zużycie narzędzia, a prędkość zbyt niska obniża produktywność narzędzia.

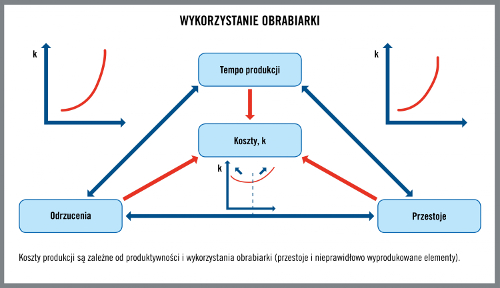

Szybsze skrawanie skraca zazwyczaj czas produkcji elementu obrabianego. Jednakże wraz z czasem obróbki obniża się także trwałość narzędzia, rosną natomiast jego koszty. Do wykonania zadania potrzebna jest większa liczba narzędzi. Konieczna jest także wymiana zużytych krawędzi skrawających. Przestoje wynikające ze zmiany narzędzi podnoszą całkowite koszty operacji. W związku z tym konieczne jest znalezienie kompromisu między szybszym, droższym obrabianiem, a wolniejszą, tańszą pracą. Stała produktywność i stabilność procesu wymaga znalezienia złotego środka między tymi dwoma podejściami: niewystarczająco agresywne parametry skrawania obniżają koszty, ale zmniejszają także efektywność narzędzia i powodują utratę produktywności, a wyższe parametry podnoszą produktywność, lecz powodują zbyt szybkie zużycie narzędzi, a nawet ich uszkodzenia.

Dodatkowo wybór warunków skrawania jest zależny nie tylko od charakterystyki narzędzi skrawających, lecz często także od możliwości obrabiarek. Różne obrabiarki charakteryzują się różnymi ograniczeniami mocy, momentu, obrotów i stabilności. Najbardziej oczywistym ograniczeniem jest moc.

Moc znamionowa nie jest jedynym wyznacznikiem przydatności obrabiarki do konkretnego zastosowania. Obrabiarka o mocy 60 kW może pozornie oferować wystarczającą moc, ale jeśli dana operacja obejmuje na przykład wytwarzanie rolek o długości 12 m i szerokości 3 m, 60 kW jest wartością niewystarczającą. Moc wymagana do skrawania konkretnych elementów jest zależna od materiału i wielkości elementu obrabianego, głębokości skrawania, prędkości posuwu i prędkości skrawania. Wymagana moc rośnie wraz ze wzrostem prędkości skrawania. W związku z tym wysokie prędkości skrawania mogą wymagać mocy przekraczającej możliwości obrabiarki.

Dodatkowo ekstremalne parametry skrawania mogą wywoływać efekty przekraczające inne możliwości obrabiarki. Nadmierna głębokość skrawania może generować siły przekraczające sztywność strukturalną obrabiarki, a wibracje mogą obniżać jakość części. Podobnie, zbyt wysoka prędkość posuwu może generować duże ilości wiórów, które przeszkadzają w procesie skrawania lub zatykają układy do ich usuwania.

Maksymalizacja wykorzystania obrabiarki w ramach jej możliwości wymaga inteligentnego, zrównoważonego podejścia przy określaniu parametrów skrawania. Zazwyczaj obejmuje to zmniejszanie prędkości skrawania przy proporcjonalnym podnoszeniu prędkości posuwu i głębokości skrawania. Zastosowanie największej możliwej głębokości skrawania (przy uwzględnieniu jej wpływu na stabilność obrabiarki) zmniejsza liczbę wymaganych przejść skrawania, redukując czas skrawania. Głębokość skrawania zazwyczaj nie ma znacznego wpływu na trwałość narzędzia, lecz wpływ prędkości skrawania jest znaczący. Należy także zmaksymalizować prędkość posuwu, chociaż zbyt wysoka prędkość posuwu może wpływać negatywnie na gładkość powierzchni elementu obrabianego.

Po osiągnięciu przez producenta zadowalającej kombinacji prędkości posuwu i głębokości skrawania, do ostatecznej kalibracji operacji służy prędkości skrawania. Celem jest zastosowanie warunków skrawania, które oferują wydajne usuwanie materiału oraz stabilność procesu. Najlepsza kombinacja możliwości obrabiarki i parametrów skrawania zapewnia idealne zrównoważenie kosztów narzędzi, niezawodności procesu i produktywności.

Przyszłe strategie

Przyszłe strategie

Chociaż możliwości obrabiarki mogą stwarzać ograniczenia podczas procesów obróbki, wymiana obrabiarki nie jest rozwiązaniem prostym, szybkim i niedrogim. Szybszym i łatwiejszym rozwiązaniem jest zmiana parametrów zastosowania narzędzia skrawającego w celu osiągnięcia optymalnej wydajności dostępnej obrabiarki. Nawet jeśli inwestycja w nową maszynę jest możliwa, konieczne jest wzięcie pod uwagę stosunkowo długiego okresu eksploatacji urządzeń. Firma może kupić obrabiarkę o możliwościach odpowiadających lub przekraczających obecne potrzeby, lecz czynniki takie jak materiał, wielkość i objętość elementów obrabianych mogą ulec znacznym zmianom podczas okresu eksploatacji wynoszącego co najmniej 5–10 lat. Sprostanie zmianom wymaga inteligentnego dostosowania warunków skrawania.

Po zidentyfikowaniu metod maksymalizacji czasu dostępności obrabiarki, preferowanym rozwiązaniem jest wybór narzędzi o substratach, powłokach i geometriach krawędzi skrawających najlepiej sprawdzających się w przypadku danych materiałów i operacji. Następnym krokiem jest zastosowanie minimalnych prędkości skrawania, przy których narzędzia oferują odpowiednią wydajność. Następnie należy zastosować najwyższe możliwe prędkości posuwu i głębokości skrawania, biorąc pod uwagę charakterystykę mocy i stabilności obrabiarki. Dostępne są wzory matematyczne, które pomagają w określeniu najlepszego dopasowania parametrów obróbki i możliwości maszyny. Jeśli istnieje taka możliwość, warsztaty mogą preferować przeprowadzenie testów praktycznych w celu uzyskania podobnych wyników.

Często wzory jedynie potwierdzają rzeczywiste uwarunkowania. Przypuszczalnie w ponad 90 procentach przypadków najlepiej sprawdza się proste, pragmatyczne podejście obejmujące niższe prędkości skrawania z maksymalnymi prędkościami posuwu i głębokościami skrawania, połączone z manipulacją prędkością skrawania. Podejście to zapewnia niezawodną, produktywną obróbkę, a także pełne wykorzystanie możliwości dostępnej obrabiarki.

Autor: Patrick de Vos, menedżer ds. korporacyjnej edukacji technicznej, Seco Tools