Wycieki w systemach sprężonego powietrza oznaczają duże straty energii. Jak więc im zapobiegać już na etapie instalacji systemów lub modernizacji istniejących?

Wycieki w systemach sprężonego powietrza oznaczają duże straty energii. Jak więc im zapobiegać już na etapie instalacji systemów lub modernizacji istniejących?

Sprężone powietrze jest powszechnie wykorzystywane w zakładach produkcyjnych do napędu maszyn i urządzeń oraz w procesach technologicznych. Jest to wygodny sposób na dostarczanie energii do stanowiska pracy, jednak produkcja i dystrybucja sprężonego powietrza jest droga, a tylko nieco mniej niż 20% energii użytej na jego wyprodukowanie i dystrybucję jest wykorzystywane.

Specjaliści z Kaeser Kompressoren podają, że dzięki odpowiedniemu zoptymalizowaniu systemu wytwarzania i dystrybucji instalacje i urządzenia sprężonego powietrza w Europie mogłyby zmniejszyć koszty o ok. 33%, a w niektórych przypadkach nawet o 71%. Ważne jest, by podchodzić do oszczędności związanych z produkcją i dystrybucją sprężonego powietrza kompleksowo, a nie tylko np. wymieniać sprężarki na bardziej energooszczędne.

Budowa systemu dystrybucji – uwagi

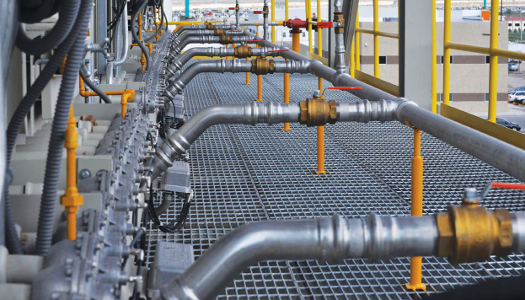

Wiele elementów składa się na oszczędność energii związaną z wykorzystaniem sprężonego powietrza. Na pewno kluczowe jest właściwe dopasowanie systemu do potrzeb, a także prawidłowe rozmieszczenie i montaż rurociągów. Od tego zależy, czy będą występowały straty energii spowodowane spadkami ciśnienia i punkty rozszczelnień. Zaleca się tak dobierać średnicę rurociągu głównego, by prędkość powietrza nie przekraczała 10 m/s (15 m/s na odejściach do maszyn). Jeżeli to możliwe, należy unikać montażu nadmiernej liczby kolanek, bo powoduje to spadki ciśnienia, a to z kolei dodatkową pracę sprężarek. Kompresory są coraz wydajniejsze, ale nadal generują znaczną ilość ciepła, które można racjonalnie wykorzystać np. do ogrzewania pomieszczeń itp. Ważne są też w systemie odwadniacze, które powinny być umieszczone przy każdym punkcie odbioru powietrza. Z kolei zastosowanie zaworów odcinających pozwala prowadzić prace naprawcze i modernizacyjne bez wyłączania całego systemu. Materiał, z którego wykonana jest instalacja, oraz zastosowany system montażu również decydują o kosztach obsługi i przyszłej rozbudowy, np. dzięki możliwości podłączania poprzez szybkozłącza. Warto tak projektować umieszczenie filtrów i osuszaczy, by była możliwa ich wymiana, bez konieczności wyłączenia całego systemu.

Obecnie na rynku dostępne są elementy systemowe do budowy instalacji sprężonego powietrza wykonane ze stali: czarnej, ocynkowanej i nierdzewnej, z tworzyw sztucznych: polipropylenu, PVC, PE, aluminiowe oraz miedziane grubościenne do sprężonego powietrza (spawane „twardym” lutem). Każdy z tych materiałów ma zalety i wady. Na przykład większość tworzyw sztucznych z upływem czasu traci swoje właściwości (twardnienie, większa podatność na pękanie), a stosowane najczęściej połączenia zgrzewane lub klejone utrudniają przebudowę. Rury miedziane to wyższy koszt i ograniczenia związane ze specyfikacją materiałów i połączeń dla sprężonego powietrza i gazów technicznych. Stalowe ocynkowanie to stosunkowo niska cena, ale też podatność na występowanie korozji.

Również montaż takich instalacji i dobre uszczelnienie są kłopotliwe. Łączy się je przez spawanie, połączenia gwintowane i zaprasowywanie (przykładem jest system Mapress firmy Geberit).

Obecnie dużym zainteresowaniem cieszą się rurociągi wykonane z aluminium, ze względu na to, że są lekkie i łatwe w montażu oraz nie ulegają korozji. Wśród dostępnych na naszym rynku wymienia się systemy aluminiowe takich firm, jak: Airnet (Atlas Copco), Infinity (Aignep), John Guest, Prevost, Teseo i Transair (Parker Legris). Dostępnych jest też wiele różnych innych systemów, np. firma Tubes International ma w ofercie węże typowe dla pneumatyki i automatyki przemysłowej, przeznaczone do łączenia złączkami wtykowymi, oraz węże spiralne do podłączania narzędzi pneumatycznych. Natomiast do instalacji sprężonego powietrza firma oferuje system SPEEDFIT – kompletne rozwiązanie ze złączkami i rurami, umożliwiające budowę sieci rozprowadzenia powietrza. System połączeń wykorzystuje złącza wtykowe wykonane z tworzywa i metalu. Instalacja może być wykonana z rur z tworzywa sztucznego lub metalowych (miedź, mosiądz, aluminium) o średnicach zewnętrznych od 12 mm do 28 mm. Możliwe jest również zastosowanie węży elastycznych z poliamidu, polietylenu lub poliuretanu (ciśnienie robocze do 10 barów).

Nieszczelności

Ocenia się, że nawet połowa wytworzonego sprężonego powietrza (przeciętnie 30%) może być tracona przez nieszczelności. Dlatego tak ważne jest wykonywanie przeglądów instalacji. Większość nieszczelności występuje przy stanowiskach pracy, przyłączach, wężach, armaturze oraz w samych narzędziach i maszynach. Wycieki, w większości z powodu nieregularnego kształtu szczelin, mają charakter turbulentny, a częstotliwości wytwarzanego dźwięku to najczęściej zakres od 36 do 44 kHz. Dlatego nie są one słyszalne dla człowieka. Co wcale nie znaczy, że wypływ powietrza jest z nich mały.

Dziś detekcja wycieków nie jest droga, bo można do niej wykorzystać dostępne na rynku detektory ultradźwięków, np. firmy UE Systems. Urządzenia Ultraprobe, wraz z oprogramowaniem kalkulującym koszty wycieków, można wykorzystać do audytów. Z kolei firma Introl oferuje wielofunkcyjny miernik SDT-270 łączący w sobie pomiary oraz rejestrację ultradźwięków i drgań. SDT270 jest też laureatem konkursu Produkt Roku 2013 zorganizowanego przez naszą redakcję. Takich urządzeń jest na naszym rynku więcej, jak choćby wykrywacz nieszczelności TMSU 1 produkcji SKF czy oferowany przez kilka firm EnergyLab EM282 czy rodzina urządzeń SONAPHONE niemieckiej firmy Sonotec.

Na pewno ważne jest stałe kontrolowanie stanu instalacji. Przy okazji warto pamiętać, że pomiar ultradźwiękowy nieszczelności ma dokładność ok. 20% (ocena strat sprężonego powietrza). Jeśli przyjąć, że wycieki w przeciętnej instalacji wynoszą 30%, to (w wielu opiniach) redukcja wycieków do ok. 15% jest uznawana za realną wartość. Można oczywiście uzyskać redukcję do nawet mniej niż 10%, ale nie jest to już tak łatwe.

Susan Schierwagen z firmy Victaulic zwraca uwagę na przeciwdziałanie wyciekom sprężonego powietrza przez zastosowanie technologii łączenia na wcisk rur ze stali nierdzewnej o grubości ścianki Schedule 10S (norma ANSI). Stal nierdzewna sprawdza się w zastosowaniach w środowisku korozyjnym. Systemy łączenia na wcisk wykazują mniejszą tendencję występowania wycieków w porównaniu z połączeniami gwintowymi. Jak podaje w swoim artykule opublikowanym w magazynie Plant Engineering („Preventing compressed air leaks: Taking a proactive approach”, nr 4/2015, s. 3234), badania obejmujące starzenie i zmęczenie cieplne systemów zarówno skręcanych, jak i łączonych na wcisk wymagały zmiany metod pomiarowych z powodu częstych wycieków na połączeniach gwintowych. Wyniki badań pokazały, że prawie każde połączenie skręcane wykazało się nieszczelnością w jakimś momencie trwania testu. Wraz ze zwiększeniem średnicy rury wzrastała też trudność w uzyskaniu szczelnego połączenia.

W praktyce

Nie da się całkowicie wyeliminować strat sprężonego powietrza, ale można je znacznie ograniczyć. Obniżenie ciśnienia pracy sprężarki o 1 bar może przynieść oszczędności energii na poziomie do 7%. Kolejny krok to likwidacja nieszczelności.

Wiele można uzyskać bez inwestycji, zmieniając tylko podejście pracowników. W wielu zakładach nadal pracownicy traktują sprężone powietrze jak coś, co jest dostępne za darmo i nie trzeba tego oszczędzać. Wykorzystuje się je do chłodzenia, usuwania zanieczyszczeń itp. Jednym słowem największy potencjał oszczędności mają bezpośredni konsumenci sprężonego powietrza, i to przy niewielkich środkach zaangażowanych w optymalizację. Jak to ocenił Wojciech Halkiewicz z firmy Aria-C w trakcie wystąpienia na jednym z seminariów organizowanych przez wydawnictwo Trade Media, można w ten sposób zmniejszyć zużycie sprężonego powietrza od 10 do 15%.

Na naszym rynku dostępne są też coraz lepsze materiały i rozwiązania do budowy sieci dystrybucji sprężonego powietrza w zakładzie produkcyjnym. Są to np. systemy rur aluminiowych z gwarancją na 20 lat i montowane oraz skutecznie uszczelniane zamkami na podwójny o-ring.

Podsumowanie

W każdym zakładzie produkcyjnym istnieją duże możliwości związane z ograniczeniem zużycia sprężonego powietrza i to na każdym etapie, czyli w sprężarkowni, w systemie dystrybucji i po stronie użytkowników. Wiele jest jeszcze do zrobienia w tym zakresie.

Autor: Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do służb utrzymania ruchu w przemyśle.

Tekst pochodzi z nr 6/2015 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.