Utrata zasilania w fabryce to przestój strategicznych urządzeń, straty w produkcji i dochodach. Prawidłowe uziemienie i efektywne procedury utrzymania ruchu mogą uchronić przed takimi drastycznymi sytuacjami.

Stosowanie systemów uziemienia poprzez rezystancję

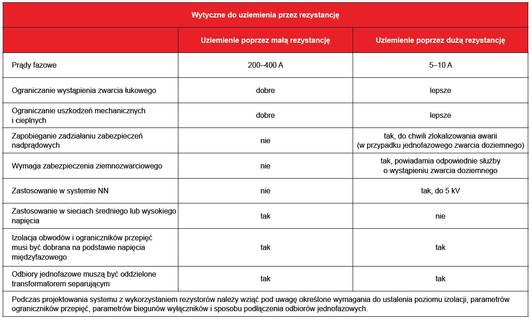

Kluczowym działaniem dla zapewnienia niezawodności systemu elektrycznego jest stosowanie właściwego uziemienia. Systemy uziemienia poprzez rezystor mają wiele zalet, w przeciwieństwie do uziemień bezpośrednich, wliczając: zmniejszenie ryzyka wyładowania łukowego, ograniczenie uszkodzeń mechanicznych i cieplnych związanych z uszkodzeniami oraz kontrolę przepięciową. Systemy uziemienia poprzez dużą rezystancję mogą także ułatwiać utrzymywanie ciągłości serwisu i pomagać w lokalizacji źródła awarii.

Widok przedstawia pierwszy etap demontażu wyłącznika mocy niskiego napięcia przed dokonaniem oględzin w jego wnętrzu

Widok przedstawia pierwszy etap demontażu wyłącznika mocy niskiego napięcia przed dokonaniem oględzin w jego wnętrzu

Generalnie wyróżniamy dwa rodzaje rezystorów służących do połączenia punktu neutralnego systemu elektrycznego z ziemią: o małej rezystancji i o dużej rezystancji. W przypadku zwarcia jednofazowego z ziemią prąd ziemnozwarciowy, płynąc przez którykolwiek z rezystorów, zwiększa napięcie fazowe pozostałych dwóch faz. W rezultacie izolacja przewodów i parametry ograniczników przepięć muszą uwzględniać napięcie międzyfazowe. Ten tymczasowy wzrost napięcia fazowego, powinien być uwzględniany także przy doborze dwu- lub trzypolowych łączników instalowanych w sieciach niskiego napięcia i uziemionych przez rezystor. Na przykład wiele trójfazowych łączników o napięciu znamionowym 480/277 V (napięcie stosowane w USA) ma parametry łączeniowe pojedynczego bieguna opartego na napięciu jednofazowym 277 V. Gdy napięcie fazowe wzrasta do 480 V, wówczas wytrzymałość łącznika nie jest gwarantowana.

Z tego wyłącznika zostały usunięte komory łukowe w celu sprawdzenia styków stałych i ruchomych

Z tego wyłącznika zostały usunięte komory łukowe w celu sprawdzenia styków stałych i ruchomych

Wzrost napięcia fazowego związany z przepływem prądu ziemnozwarciowego zapobiega także połączeniu odbiorników jednofazowych bezpośrednio do systemu. Odbiorniki jednofazowe, takie jak oświetlenie na 277 V, muszą pracować w sieci z bezpośrednio uziemionym punktem zerowym. Można to osiągnąć za pomocą transformatora separującego, którego pierwotne uzwojenie trójfazowe połączone jest w trójkąt, a czteroprzewodowe uzwojenie wtórne w gwiazdę. Żaden z tych dwóch sposobów uziemienia (małą lub dużą rezystancją) nie zmniejsza ryzyka powstania zwarcia łukowego związanego ze zwarciami międzyfazowymi, lecz znacznie zmniejsza lub istotnie eliminuje występowanie zwarć łukowych związanych z jednofazowymi zwarciami doziemnymi. Te sposoby uziemienia sieci ograniczają oddziaływanie mechaniczne i ograniczają uszkodzenia termiczne urządzeń elektrycznych, obwodów i aparatów, przez które przepływa prąd zwarciowy.

Ten wyłącznik niskiego napięcia został odnowiony i wyposażony w nową jednostkę wyzwalającą

Ten wyłącznik niskiego napięcia został odnowiony i wyposażony w nową jednostkę wyzwalającą

Rezystory uziemiające punkty zerowe sieci ograniczają prąd ziemnozwarciowy w przypadku przepływu prądu lub wystąpienia łuku pomiędzy fazą a ziemią. W przypadku występowania warunków zwarcia doziemnego rezystor z reguły ogranicza prąd do 200 –400 A, pomimo że większość producentów informuje o ograniczaniu prądu do 25 A lub więcej w przypadku niskiej rezystancji. Rezystor mogą opisywać następujące parametry: 2400 V L-N, 400 A, 10 s – co oznacza, że impedancja rezystora ma taką wartość, iż przyłożone do niego napięcie o wartości 2400 V spowoduje przepływ prądu o wartości 400 A, a prąd ten może płynąć przez okres 10 s, zanim rezystor się przegrzeje. Z zasady rezystory uziemiające są projektowane na znamionowy prąd ciągły równy około 10% prądu znamionowego. Rezystor o prądzie znamionowym 400 A w ciągu 10 s może w sposób ciągły przepuszczać prąd o wartości 40 A. W celu niedopuszczenia do przegrzania się rezystora należy zaprojektować zabezpieczenia nadprądowe, które zadziałają, zanim krzywa uszkodzenia rezystora zostanie przekroczona.

Sieci uziemione poprzez dużą rezystancję ograniczają prąd zwarciowy w przypadku jednofazowego zwarcia doziemnego lub zwarcia łukowego z ziemią, lecz w systemach o niższym napięciu niż sieci uziemione przez małą rezystancję. W przypadku wystąpienia zwarcia, uziemienia z dużą rezystancją z reguły ograniczają prąd do 5–10 A, chociaż u większości producentów oznakowanie pokazuje ograniczanie prądu do 25 A lub mniej w przypadku dużych rezystancji. Rezystory o dużej rezystancji mają podany znamionowy prąd ciągły, a zatem wśród parametrów znamionowych nie ma podanego czasu.

W odróżnieniu od rezystorów o małej rezystancji prąd ziemnozwarciowy płynący przez dużą rezystancję zazwyczaj nie ma dużej wartości, aby mógł pobudzić zabezpieczenie nadprądowe. Ponieważ prąd ziemnozwarciowy nie zostaje przerwany, należy więc zainstalować system wykrywania zwarć doziemnych. W skład takiego systemu wchodzi stycznik bocznikujący podłączony do odczepu rezystora. Stycznik zamyka się i otwiera co jakiś czas. Gdy stycznik jest otwarty prąd ziemnozwarciowy płynie przez cały rezystor. Gdy stycznik jest zamknięty, wówczas część rezystora jest zbocznikowana, co powoduje nieznaczne zmniejszenie rezystancji i nieznaczne zwiększenie prądu ziemnozwarciowego. Za pomocą przenośnego detektora prądu pulsującego można wykryć źródło doziemienia.

W celu uniknięcia przepięć rezystor o wysokiej oporności musi być dobrany tak, aby wielkość prądu ziemnozwarciowego, jaki może przepłynąć przez ten rezystor, była większa od prądu ładowania systemu elektrycznego. Prąd ładowania dla sieci elektroenergetycznej może być zmierzony lub obliczony. Z reguły, dla sieci niskiego napięcia prąd ładowania szacowany jest na poziomie 1 A na każde 2000 kVA zainstalowanej mocy oraz 2 A na każde 2000 kVA w sieci 4,16 kV. Prądy te wzrastają w przypadku występowania ograniczników skoków napięcia. Każdy zestaw ograniczników zainstalowanych w systemie niskiego napięcia zwiększa prąd ładowania sieci o ok. 0,5 A, a w sieci 4,16 kV prąd ładowania zwiększa się o dodatkowe 1,5 A. Szacunkowy prąd ładowania w systemie o zainstalowanej mocy 3000 kVA i napięciu 480 V miałby wartość 1,5 A. Przy zainstalowaniu układu ograniczników przepięć prąd ten wzrósłby o 0,5 A, czyli jego wartość wynosiłaby 2 A. W takim systemie można zastosować standardowy rezystor o prądzie znamionowym 5 A. Większość producentów rezystorów publikuje szczegółowe tablice służące do obliczania prądów ładowania systemów elektrycznych.

Utrzymanie kluczowych urządzeń zakładu

Następnym kluczem do przedłużenia życia wyposażenia elektrycznego jest utrzymanie i konserwacja. Z zaplanowanymi remontami okresowymi i unowocześnianiem sieci elektrycznej można podnieść poziom fabryki do najnowszych standardów, takich jak wytyczne NFPA 70E dotyczące ochrony przed zwarciami łukowymi na stanowisku pracy. Po drugie można pomóc w redukcji kosztów operacyjnych poprzez zminimalizowanie nieplanowanych przestojów i poprawę wydajności energetycznej urządzeń.

Urządzenia do dystrybucji i rozdziału energii elektrycznej – w szczególności rozdzielnice – są kręgosłupem, czyli kluczowym elementem systemu w fabrykach i zakładach. Bez niezawodnego systemu zasilania oraz bez systemu zabezpieczeń od skutków awarii w sieci maszyny produkcyjne nie mogą pracować. Dlatego sprawność firmy może zależeć od sprawności tych podstawowych urządzeń.

Wyłączniki można porównać do kręgów stanowiących podstawowe elementy tego kręgosłupa. Urządzania te w sposób ciągły są przygotowane na wyłączenie awarii, zapobiegając poważnym wydarzeniom. Kierownictwo zakładów powinno regularnie sprawdzać poprawność ich działania i odnawiać je lub wymieniać w zależności od potrzeb. Modernizacje wyłączników są dostępne w formie wyzwalaczy zapewniających lepszą ochronę i dostęp do nowoczesnych protokołów komunikacyjnych, w celu poprawy zabezpieczenia przed zwarciami łukowymi oraz redukcji kosztów operacyjnych.

Konserwacja jest kluczowym elementem ryzyka wystąpienia zwarcia łukowego. Niewłaściwe podejście może spowodować niezamierzone opóźnienia w zadziałaniu tych urządzeń podczas wystąpienia zwarcia. Na przykład, jeśli wyłącznik niskiego napięcia nie był wyłączany lub konserwowany przez kilka lat i smar stał się lepiący lub stwardniał, to wyłączenie w przypadku awarii może zająć kilka kolejnych cyklów, sekund, minut lub dłużej.

Jeśli aparaty zabezpieczające, np. wyłączniki i przekaźniki, nie są konserwowane przynajmniej raz w roku, prawdopodobieństwo awarii znacznie bardziej wzrasta.

Bez wątpienia wyłączniki pracujące w zakładach są wyposażone w wyzwalacze starego typu i wiele z nich wciąż dobrze spełnia swoją funkcję. Lecz w końcu „wciąż dobrze” może okazać się wystarczające i często z przykrością stwierdzamy, że przestarzałe wyzwalacze nie pozwalają na pracę kluczowych urządzeń. Jeden zły kręg – jeden zły wyzwalacz – może wystarczyć do tego, aby skutecznie sparaliżować system elektryczny i osłabić przedsiębiorstwo. Konserwacja wyłączników generalnie sprowadza się do utrzymania ich czystości i prawidłowego nasmarowania.

W tych samych zakładach znajdują się urządzenia działające podobnie do centralnego układu nerwowego, który steruje silnikami, albo jako indywidualne sterowniki silników, albo jako połączone z centralnym układem sterowania silnikami. W zależności od aplikacji, urządzenia te mogą pracować wielokrotnie w ciągu dnia, powodując mechaniczne i elektryczne zużycie. Z tej przyczyny zaleca się regularne przeglądy i wprowadzanie udoskonaleń. Sterowniki silników można wymieniać zapobiegawczo, a centralne układy sterowania można unowocześniać, stosując nowe pakiety wyposażone w przekaźniki o zaawansowanej technologii zarządzania silnikami dla lepszej ochrony i komunikacji.

Sterowniki silników można unowocześniać, by zmniejszyć zużycie energii, dodając napędy i softstartery umożliwiające efektywniejszą pracę oraz zmniejszenie naprężeń mechanicznych podczas rozruchu.

Bardzo dobrym źródłem dla prawidłowej konserwacji profilaktycznej urządzeń elektrycznych są wytyczne Narodowego Związku Ochrony Przeciwporażeniowej (National Fire Protection Association) NFPA 70B, „Recommended Practice for Electrical Equipment Maintenance”. NFPA 70B proponuje cztery podstawowe kroki dla efektywnego prowadzenia konserwacji prewencyjnej:

- spis wszystkich urządzeń i systemów w firmie,

- określenie, które urządzenia i systemy są najważniejsze i najbardziej krytyczne,

- opracowanie systemu oceny tego, co chcemy osiągnąć,

- szkolenie własnego personelu, w celu wykonania zaplanowanej pracy lub wynajęcie do tego firmy zewnętrznej.

Wykwalifikowani konserwatorzy, wyszkoleni w pracy z urządzeniami testującymi, przestrzeganiu zasad bezpieczeństwa i ochrony przed porażeniem prądem elektrycznym, muszą być jedynymi osobami wykonującymi testowanie urządzeń elektrycznych i ich konserwację. Tylko praca z odłączonymi urządzeniami, które nie znajdują się pod napięciem oraz spełniają odpowiednie zasady lockout/tagout (LOTO) – wytyczne odłączenia zasilania i odpowiedniego oznakowania – to minimalizacja możliwości przypadkowego podania napięcia.

Kluczowym elementem stosowania konserwacji prewencyjnej, Konserwacji Niezawodnościowej Maszyn i Urządzeń (RCM – Reliability Centered Maintenance), konserwacji w zależności od stanu urządzenia (CBM – Condition Based Maintenance), czy też ich kombinacji, jest regularność ich przeprowadzania – co najmniej raz do roku, co roku. Zaplanowany proces konserwacji zmniejsza ryzyko działania w przypadku awarii, oszczędzając czas i pieniądze związane z przestojem.

Jak często powinno się konserwować systemy elektryczne? Nie ma tu reguły, lecz urządzenia elektryczne powinno się testować co najmniej raz w roku. Jeśli w twojej firmie jest akurat przestój, to zaplanuj konserwację systemu elektrycznego właśnie w tym okresie.

Kuszącym może się okazać lekceważenie przeprowadzania odpowiedniego testowania i konserwacji urządzeń elektrycznych. Trudne wydaje się dyskutowanie z podejściem do pracy w stylu „jeśli się nie psuje, to nie naprawiaj”, tym bardziej w trudnych czasach dla gospodarki. Lecz jeśli porównać, jaki byłby rzeczywisty koszt bez przeprowadzania testów, konserwacji i/lub unowocześniania w stosunku do kosztów poniesionych w przypadku przerwy w zasilaniu spowodowanej awarią urządzeń, to ostateczna decyzja staje się jasna. Oszacowanie rzeczywistych kosztów systemu elektrycznego może pomóc decydentom uniknąć kosztownych przestojów.

Wykaz czynności do wymiany aparatury

W praktyce nie istnieje reguła, według której można określić, czy urządzenie nadaje się do wymiany. Aby określić potrzebę unowocześnienia wyposażenia, zacznij od sprawdzenia wieku systemu elektrycznego, środowiska, w jakim pracuje i czy konserwacja była przeprowadzana regularnie.

Zadaj sobie następujące pytania, aby móc określić, czy nadszedł już właściwy czas na modernizację głównego systemu elektrycznego. Jeśli odpowiedź na jedno lub więcej pytań brzmi „nie”, to najprawdopodobniej jest to dobry czas na rozpoczęcie modernizacji urządzeń elektrycznych.

- Czy urządzenia były instalowane w ciągu ostatnich dziesięciu lat? Sprawdź u producenta, kto instalował urządzenia, aby określić ich wiek.

- Czy wszystkie wyłączniki samoczynne mają swoje określone zadanie? Jest kilka potencjalnych zagadnień związanych z aparatami i systemem, które mogą być przyczyną niechcianych wyłączeń.

- Czy urządzenia były modernizowane?

- Czy urządzenia były rutynowo konserwowane? Jeśli konserwacja nie była przeprowadzana regularnie, to żywotność tych urządzeń znacznie się skróci.

- Czy wymagania eksploatacyjne są takie same jak wtedy, gdy urządzenia były instalowane? Zadania operacyjne rozwijają się, dlatego też urządzenia elektryczne powinny być wsparciem dla osiągnięcia tych celów.

- Czy istniejące urządzenia rozdzielcze zabezpieczają ważne wyposażenie? Wyposażenie operacyjne wymaga kosztownych inwestycji i zaangażowania zasobów. System elektryczny powinien odpowiednio je chronić.

- Czy środowisko pracy wyposażenia jest czyste? Różne środowiska mają inny wpływ na żywotność urządzeń rozdzielczych.

W końcu, czy przeprowadzana jest modernizacja urządzeń elektrycznych, czy przeprowadzana jest regularna konserwacja, należy się upewnić, że jest się na bieżąco z obowiązującymi przepisami bezpieczeństwa i obsługi urządzeń elektrycznych. Wymagania dotyczące bezpieczeństwa pochodzące od różnych organizacji są ciągle uaktualniane. Należy upewnić się więc, czy działamy zgodnie z określonymi zasadami, jak np. z tymi dotyczącymi pomocy w łagodzeniu skutków wystąpienia zwarcia łukowego.

Ed Hamilton jest dyrektorem marketingu działającym w obszarze przemysłu i OEM, a Michael D. Seal jest głównym specjalistą w dziale wsparcia technicznego. Obaj pracują w firmie General Electric.

Artykuł pod redakcją Marka Olszewika

Autor: Ed Hamilton, Michael D. Seal