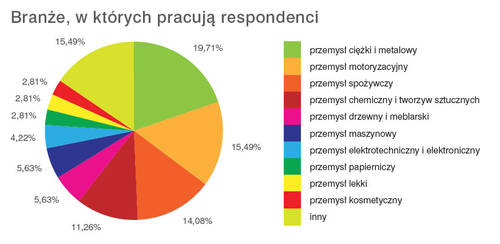

Praktycznie w każdym zakładzie przemysłowym korzysta się z różnego typu przenośników, zarówno w środowisku produkcyjnym, jak i magazynowym. Dlatego też problematyka związana z przenośnikami dotycząca ich jakości, zużycia energii, podatności obsługowo-naprawczej itp. budzi duże zainteresowanie.

Właściwie dobrane systemy przenoszące do transportu wewnętrznego racjonalizują przepływ ładunków w zakładzie i wpływają na rentowność firmy. Różnorodność potrzeb związanych z transportem bliskim jest duża. Zakłady, nawet tej samej branży, mogą mieć różne wymagania i oczekiwania, dlatego – jak mówi Ryszard Bujalski z firmy Techtrans, która od dwudziestu lat produkuje przenośniki do transportu materiałów sypkich – firma musi rozwiązywać problemy związane z technologią wymagającą przemieszczania materiałów w procesach produkcyjnych, także tych do i z oczyszczalni ścieków poprzez kotłownie do cementowni. To wszystko przy szerokim zakresie transportowanych materiałów w tym przypadku typu: słoma, trociny, pelet, piasek, cement itp.

Przenośniki taśmowe

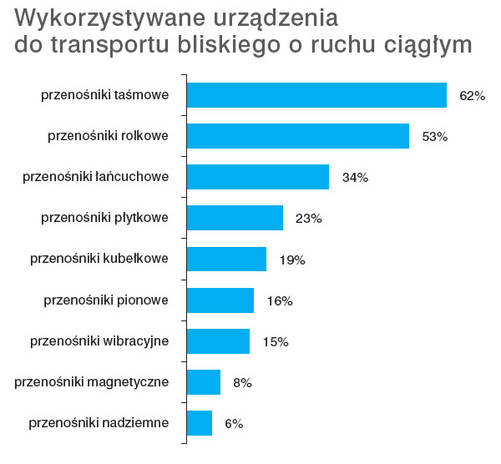

Przeprowadzona ankieta potwierdziła panujące przekonanie, że najpopularniejsze są przenośniki taśmowe (87% odpowiedzi) oraz rolkowe (75% odpowiedzi). Dlatego też zagadnienia jakości tego typu urządzeń są ważne, bowiem bezpośrednio wpływają na funkcjonowanie zakładu.

Wydaje się, że jednym z podstawowych kryteriów wyboru jest energochłonność napędu przenośnika. Równie ważna jest trwałość i niezawodność urządzenia oraz jego elementów składowych. Specjaliści zajmujący się tego typu przenośnikami zwracają uwagę (tak jak przy innych urządzeniach) na kryteria takie jak podatność obsługowo-naprawcza oraz wpływ pracy na otoczenie (hałas, drgania itp.). Analizując wszystkie te czynniki, przekonujemy się, jak znaczącą rolę odgrywają krążniki. Idealne krążniki powinny mieć wysoką trwałość, generować niski poziom hałasu i cechować się małymi oporami obracania. Dla ich producentów jednym z głównych czynników jest często koszt produkcji. Jak się okazuje, produkowane przez przemysł krajowy krążniki nie zawsze spełniają parametry techniczne wymagane normą PN-91/M-46606, co potwierdzają też liczne sygnały z rynku.

Z ankiety wynika, że w większości opinii oceniano jakość dostępnych na rynku krążników jako dobrą, choć były i takie, w których podkreślano, że uszczelniacze nie chronią łożysk w sposób zadowalający, lub skarżono się na kłopoty z częstymi uszkodzeniami łożysk. Zły dobór krążników może znacznie obniżyć jakość pracy przenośnika taśmowego. Niestety, w praktyce brakuje możliwości porównania podstawowych wskaźników technicznych i parametrów użytkowych. Dlatego przy zakupach jedynym kryterium wyboru dostawcy krążników jest cena zakupu i doświadczenia z ich wcześniejszą eksploatacją. Zaletą jest duży wybór na rynku producentów i dostawców. Działa wiele firm składających systemy z części modułowych, dostarczających rozwiązania docelowe i modyfikowane, adaptowane do potrzeb stanowisk pracy. W wypowiedziach użytkowników podkreślano też, że bez problemu można zamówić taśmociąg wykonany zgodnie z wymaganiami. Mówiąc o jakości, można przytoczyć jedną z opinii, że polskie produkty są niskiej jakości, zachodnie z kolei bardzo dobrej, przy czym ceny polskich są dużo niższe niż zachodnich. Czy jest to opinia krzywdząca naszych producentów, czy ocena rzeczywistej sytuacji na naszym rynku?

Jeden z naszych respondentów, którego oddział zajmuje się transportem urobku, podzielił się swoją opinią o eksploatacji przenośników taśmowych Legmet-1200 i Legmet-1000 w jego zakładzie. Przeważnie są one ustawione w jednym ciągu, najdłuższy ciąg składa się z pięciu przenośników. – Problemy, jakie występują, to zbyt szybkie zużywanie się krążników od strony wewnętrznej konstrukcji przenośnika. Są one wymieniane na nowe, lecz musimy się głębiej przyjrzeć strukturze blachy, z jakiej jest wykonany krążnik, dlatego że łożyska wytrzymują, a przeważnie przetarcia występują na kołnierzach (flanszach). Ponadto utrzymanie złączy w dobrym stanie to również dużo pracy. Na naszym podwórku występują złącza mechaniczne i wulkanizowane (na zimno i na gorąco). Mechaniczne są wykonywane na zakładkę przy użyciu „unilinek” z dwoma śrubami. Złącza mechaniczne pod obciążeniem pracują na zestawach trójkrążnikowych, co powoduje bardzo szybkie wycieranie, a następnie zrywanie nakrętek od śrub, nasze działanie to wykonywanie kontroli złączy i ewentualne uzupełnianie brakujących „unilinek”.

Przenośniki ślimakowe

Różnorodność przenośników spowodowała, że nie o wszystkie pytaliśmy w naszej ankiecie, co nie znaczy, że są one mało znaczące w zastosowaniach przemysłowych. Przykładem są przenośniki ślimakowe i pochodne rozwiązania. Trzeba przyznać, że w wielu zastosowaniach polecane są przenośniki ślimakowe umożliwiające hermetyzację transportu, mieszanie składników i ewentualne ich rozdrabnianie lub sprężanie. Basell Orlen Polyolefins (BOP), jedyny polskim producent poliolefin, korzysta z podajników obrotowych (łopatkowych – rotary valve) i śrubowych. Obrotowe służą generalnie w firmie jako dozowniki (śluzy obrotowe) w układach transportu pneumatycznego.

Dobór przenośnika

Dobierając przenośnik trzeba określić przede wszystkim potrzeby transportowe: rodzaj materiału, odległość (wysokość), wydajność i prędkość transportu. Projektant musi brać pod uwagę charakterystykę fizyko-chemiczną przenoszonego materiału, a więc jego gęstość, strukturę, konsystencję, agresywność, podatność na sklejanie i zbrylanie, ścieralność itp. Trzeba zebrać informacje o transportowanym materiale przynajmniej takie, jak jego rodzaj, ciężar usypowy, temperatura, granulacja itp. Należy określić wydajność transportu: strumień objętości Q [m3/h], wydajność masową W [t/h] oraz przebieg linii transportu, czyli wysokość załadunku, rozładunku i pochylenie. Cechy materiału przenoszonego określają moc przenośnika, i co za tym idzie, koszty jego eksploatacji oraz zagrożenia dla środowiska. Do tego dochodzą również sprawy związane z zasilaniem, w tym także, czy wymagana jest zmiana prędkości.

Pomocą w samodzielnym projektowaniu przenośników taśmowych mogą być programy komputerowe. Np. programy QNK i DynaBelt z oferty firmy EnterTECH. QNK umożliwia szybkie przeprowadzenie obliczeń oporów ruchu, mocy napędu, sił w taśmie i wytrzymałości taśmy dla przenośnika taśmowego. Obliczenia mogą być prowadzone dla przenośników o zmiennym kącie nachylenia trasy z napędem czołowym, zwrotnym i napędami pośrednimi. Każdy z odcinków przenośnika o różnym nachyleniu może być dowolnie załadowany materiałem transportowanym. Z kolei program komputerowy DynaBelt stworzono z myślą o ułatwieniu analizy wyników badań symulacyjnych wielomasowych modeli przenośników taśmowych. Tradycyjna analiza wyników jest czasochłonna i wymagająca dużego doświadczenia w weryfikacji poprawności budowy modelu.

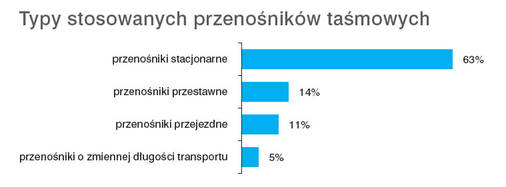

Wiele firm związanych z rynkiem przenośników specjalizuje się w projektowaniu i budowie kompletnych systemów transportu wewnętrznego. Zapytaliśmy, czy w zakładach systemy transportu (przenośniki) występują jako pojedyncze (niezależne) urządzenia, czy też jako systemy zintegrowane. Okazało się, że ponad połowa wykorzystywanych przenośników to pojedyncze urządzenia. Również niewielki procent użytkowników korzysta z przenośników taśmowych przestawnych, przejezdnych lub o zmiennej długości transportu.

Chcieliśmy też się dowiedzieć, jak oceniana jest jakość usług i kompetencja krajowych dostawców systemów transportu wewnętrznego (przenośników). Okazało się, że nie wszyscy nasi respondenci mogli odpowiedzieć na to pytanie – powodem jest korzystanie z rozwiązań zagranicznych, na przykład niemieckich i japońskich, lub samodzielne wytwarzanie przenośników taśmowych i rolkowych w zależności od aktualnych potrzeb.

Nasz rynek, jeśli chodzi o transport elementów o ciężarze do 200 kg, jest bardzo konkurencyjny. Z krajowych firm dostarczających przenośniki różnego rodzaju można wymienić choćby: Miwico, Profilex, Legra, W.P.I.P., Translog Systems, Dys Pak, Europa Systems. Konkurują one z przedstawicielstwami firm zagranicznych producentów przenośników, jak na przykład: Plastem, Archimedes, Pulsar, Sigpack Systems, EWAB, i takimi producentami, jak FlexLink, Transept, Bosch Rexroth, Cassioli oraz wchodzącymi na rynek firmami dalekowschodnimi.

W ankiecie skarżono się na czasami zbyt wygórowaną cenę komponentów, części do taśmociągów oraz taśm transportujących, łańcuchów i innych podzespołów. Jednak nie zawsze warto wybierać produkty tanie, ale mniej zaawansowane technologicznie.

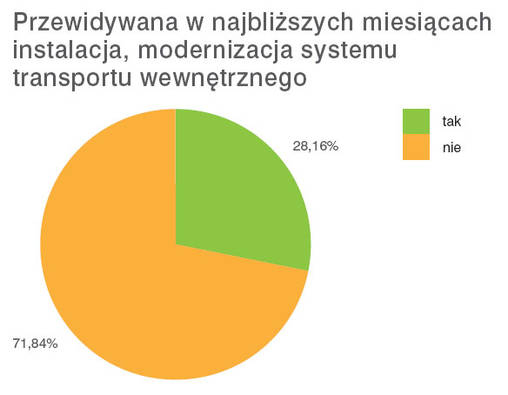

Pytaliśmy respondentów, czy mają plany modernizowania, instalowania systemów transportu wewnętrznego w zakładzie w ciągu najbliższych miesięcy. Jak się okazało, na taki zamiar wskazała jedna czwarta odpowiadających.

Michał Lewandowski, członek zarządu BIAP

Tendencja na rynku przenośników jest taka, by zamiast stosowania sprzęgieł hydrokinetycznych zastępować je napędami falownikowymi. Daje to duże możliwości regulacji i automatyzacji pracy systemu przenośników oraz duże oszczędności energii. Kluczowym elementem, jaki wpływa na decyzje, jest możliwość kontrolowanego rozruchu przenośnika pod obciążeniem oraz zmniejszenie przebiegów taśmy, co decyduje o kosztach eksploatacji. Dodatkowo w układach wieloprzenośnikowych można koordynować pracę przenośników dla optymalnego ładunku i minimalnego przebiegu taśmy oraz zabezpieczyć się przed przesypywaniem. Dla oddalonych przenośników sygnały z falowników mogą służyć do zdalnego nadzoru ich pracy.

Autor: Bohdan Szafrański