|

|

|

Alan T. Johnston, prezes MIMOSA, USA |

Większość organizacji, dążąc do bezustannego rozwoju, jako podstawową strategię biznesową przyjmuje zasadę wykonywania większej ilości pracy przy ponoszeniu mniejszych kosztów. Ponieważ każdy szuka większej wydajności, zatem należy pamiętać, że inżynieria produkcji, operatorzy i personel utrzymania ruchu mają coraz mniej czasu, aby dostosować się do czegoś innego niż koncentracja na ich aktualnych zadaniach. Niestety, to samo dotyczy sprzedawców dostarczających produkty i usługi, które umożliwiają personelowi inżynierii produkcji i utrzymania ruchu (ang. Operations and Maintenance – O&M), zapewnienie większej skuteczności funkcjonowania zakładu.

|

Potrzebujemy standardów, które umożliwią pionową i diagonalną integrację danych przy przetwarzaniu ich w informację i wiedzę. Jednak kluczowi eksperci od tego zagadnienia są również ograniczani brakiem możliwości bezpośredniego udziału w każdym działaniu potencjalnie istotnym dla zagadnienia standaryzacji. |

Oczywiście, jeżeli przedsiębiorstwa pragną uzyskać lepszą sprawność operacyjną, muszą wyasygnować pewne dodatkowe zasoby w celu ciągłej poprawy jakości samego procesu. Jest to szczególnie istotne, jeżeli przedsiębiorstwa chcą zapewnić wykonywanie zadań O&M w regionach geograficznych ze stosunkowo wysokimi strukturami kosztów. Przeniesienie zadań operacyjnych do regionu geograficznego z niższą strukturą kosztów jest szybkim rozwiązaniem, ale nie można tego powtarzać bez ograniczeń. Jeżeli organizacje chcą odnieść w przyszłości sukces w swoich planach biznesowych, muszą znaleźć inne rozwiązania.

Zyski przedsiębiorstwa

W każdym przedsiębiorstwie mamy do czynienia z ustawicznym dążeniem do wzrostu wydajności, a co za tym idzie, również z oczekiwaniami dużych zysków, pochodzących z bardziej efektywnego procesu automatyzacji fabryki, technik informatycznych i innowacji w systemach informacyjnych. Te wdrożenia pojawiły się w cyklach wielkich fal postępu z okresową ingerencją powolnego, ale względnie ciągłego rozwoju.

Podczas gdy proces podstawowej automatyzacji fabryki w chwili obecnej jest w pewnym stopniu już zrealizowany, to dzięki rozwojowi techniki i przejściu od układów pneumatycznych do analogowych i cyfrowych systemów sterujących, uzyskano nowe możliwości automatyzacji. Ostatnimi czasy technologie IT (ang. Information Technology) oraz IS (ang. Information Systems) stały się wszechobecne w naszych zakładach. W istocie każdy pracownik jest połączony z przedsiębiorstwem za pomocą systemów informatycznych. Większość zakładów zastosowała protokół internetowy (ang. Internet Protocol – IP) oparty na Ethernecie, który może zapewnić spójność danych począwszy od czujnika na maszynie do lokalnej lub zdalnej sterowni i pokoju zarządu. Zastosowano również przy tym systemy planowania zasobów przedsiębiorstwa (ang. Enterprise Resource Planning – ERP), w celu realizacji podstawowych operacji biznesowych. Producenci również wprowadzili systemy realizacji produkcji (ang. Manufacturing Execution Systems – MES), które są wysoce wyspecjalizowane w specyfikacji produktów, wymagań procesu technologicznego lub osobliwych wymagań produkcji.

Zakłady wciąż nie zapewniły właściwej integracji pomiędzy systemami czasu rzeczywistego zorientowanymi na produkcję, a systemami biznesowymi, ukierunkowanymi na operacje transakcyjne. To oznacza brak u producentów właściwej integracji pomiędzy ich systemami MES i ERP. Zastosowanie tego typu integracji zazwyczaj bazuje na kompleksowych interfejsach klienta (point-to-point). Czasami, przy użyciu środków programowo-sprzętowych, jako częściowe rozwiązanie wykorzystuje się rozwiązania programowe od dostawców trzecich, jednakże takie rozwiązanie posiada jedną wadę. Występują tutaj wysokie koszty oraz ryzyko ograniczenia funkcjonalności związane z kompleksową obsługą interfejsów klienta. Wypełniając oczywiste luki pomiędzy tymi kategoriami systemów i środowisk użytkownika, zapewnimy następną wielką falę sukcesów we współczynnikach wydajności przedsiębiorstwa. Ale stają przed nami kolejne znaczące wyzwania.

Wielu konstruktorów, realizatorów i serwisantów różnych kategorii systemów nie jest do tego przyzwyczajonych i nie współdziała rutynowo. Wykonując wspólne, bądź powiązane ze sobą zadania, często nie rozumieją siebie nawzajem. Zatem gdy ludzie wykorzystują różne systemy, narzędzia i technologie, a nie współdziałają prawidłowo, jest prawie pewne, że narzędzia systemowe i technologie również nie będą.

Rozmiary integracji

Potrzebujemy standardów, które umożliwią pionową i diagonalną integrację danych przy przetwarzaniu ich w informację i wiedzę. Jednak kluczowi eksperci od tego zagadnienia są również ograniczani brakiem możliwości bezpośredniego udziału w każdym działaniu potencjalnie istotnym dla zagadnienia standaryzacji. Kluczowe organizacje zajmujące się tymi zagadnieniami muszą ze sobą współpracować, by zapewnienić skuteczniejsze, efektywniejsze i mające zdolność wzajemnej współpracy standardy.

Organizacja OpenO&M Initiative została utworzona w celu wyjścia naprzeciw potrzebie integracji opartej na otwartych standardach dla czynności obsługi, serwisu i utrzymania ruchu, obejmujących zakres od warsztatu (od produkcji) do poziomu systemów biznesowych przedsiębiorstwa. Ta inicjatywa pomoże lepiej zrozumieć użytkownikom końcowym i sprzedawcom połączonych systemów, aplikacji i narzędzi potencjalnie przydatne otwarte standardy informacji poprzez proces współpracy przy harmonizacji standardów. Organizacje standardów otwartych, które wybierają uczestnictwo w OpenO&M Initiative, zgadzają się wspólnie pracować, aby zracjonalizować treść ich własnych standardów i współpracować nad przekształceniem i wykazaniem odniesienia do implementacji tych modeli, które bazowały właśnie na zharmonizowanych standardach.

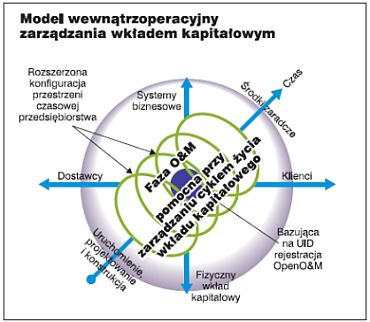

Rys. 1. Model CALM zilustrowany w trzech wymiarach, w celu uwydatnienia relacji pomiędzy dostawcami i klientami, systemami biznesowymi i wkładem kapitałowym, projektowaniem/konstrukcją i środkami zaradczymi oraz tym, jak czas oddziaływuje na te relacje

Rys. 1. Model CALM zilustrowany w trzech wymiarach, w celu uwydatnienia relacji pomiędzy dostawcami i klientami, systemami biznesowymi i wkładem kapitałowym, projektowaniem/konstrukcją i środkami zaradczymi oraz tym, jak czas oddziaływuje na te relacje

Wiele prób harmonizacji przeprowadzono przy wspólnym udziale w modelowaniu fizycznych wkładów kapitałowych i segmentów funkcjonalnych, za pomocą rejestracji obiektowej w OpenO&M (rys. 1). Informacje dotyczące wdrożeń są podstawą współużytkowania modelu otwartego, obejmującego obszerne metadane. Rejestracja obiektowa OpenO&M zawiera wersję bazującą na UID (ang. User IDentyfication – identyfikacja użytkownika) zarządzania cyklem życia aktywów (ang. Collaborative Asset Life-Cycle Management – CALM) i umożliwiająca także zarządzanie procesami CALM w wielu przedsiębiorstwach, by uzyskać prawidłowe nadzorowanie przepływu wkładu kapitałowego/środków trwałych. W celu lepszego zaspokojenia potrzeb rynku, OpenO&M Initiative utworzył trzy, zorientowane przemysłowo, wspólne grupy robocze JWG (Joint Working Groups). MIMOSA i Fundacja OPC, natomiast uczestniczy we wszystkich trzech grupach JWG, ponieważ ich standardy są możliwe do zastosowania horyzontalnie we wszystkich typach organizacji. Dodatkowo, w odniesieniu do stowarzyszenia MIMOSA i Fundacji OPC, grupa JWG Produkcja (JWG Manufacturing), koncentruje się na integracji produkcji przemysłowej, przepływie informacji oraz zabezpieczaniu firm. Obejmuje standardy ISA-S95, ISA-S99 oraz forum WBF (World Batch Forum) włącznie z B2MML. Grupa JWG Wyposażenie obejmuje Instytut NIBSFM (National Institute of Building Sciences Facilities Maintenance) oraz komitet wykonawczy OC (Operations Committee), który pomaga rozwijać się i zarządzać standardami przydatnymi dla kierowników jakości. Grupa JWG Flota (ang. Fleet) obejmuje kluczowe elementy zaczerpnięte z wojskowości, zajmując się zarządzaniem największymi flotami.

Więcej informacji na temat OpenO&M Initiative na stronie internetowej OpenO&M oraz na stronach internetowych zrzeszonych organizacji. Inne zainteresowane organizacje zachęcamy do dołączenia do tych działań, celem tworzenia wzajemnie spójnych zharmonizowanych i wydajnych standardów operacyjnych.

Artykuł pod redakcją Adama Majczaka